In sostanza, una pressa dentale è un forno specializzato che utilizza calore e pressione per trasformare un lingotto ceramico in un restauro dentale estetico e ad alta resistenza. È l'attrezzatura centrale nella tecnica delle "ceramiche pressabili", utilizzata per creare corone, faccette, intarsi e onlay con eccezionale precisione e un aspetto realistico.

La funzione principale di una pressa dentale è fabbricare con precisione restauri dentali pressando materiale ceramico fuso in uno stampo dettagliato. Questa tecnica è rinomata per la produzione di restauri con una vestibilità marginale superiore e un'estetica naturale rispetto a molti altri metodi.

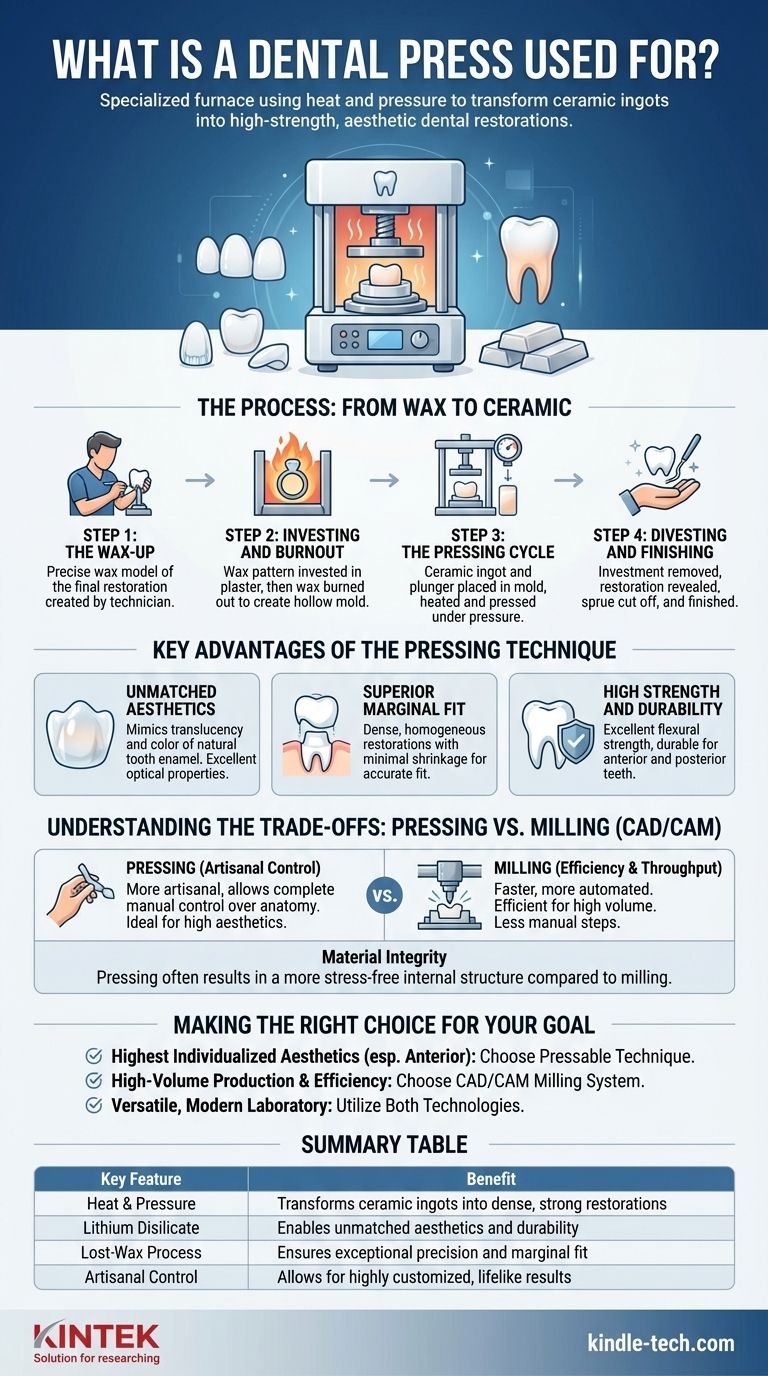

Il Processo: Dalla Cera alla Ceramica

La tecnica pressabile è un processo altamente controllato che unisce l'arte tradizionale manuale con la moderna scienza dei materiali. Funziona in modo simile al metodo di fusione a cera persa utilizzato per secoli in gioielleria e nella lavorazione dei metalli.

Fase 1: La Ceratura (Wax-Up)

Un tecnico dentale crea prima un modello preciso del restauro finale utilizzando un tipo speciale di cera. Questa "ceratura" è una replica perfetta e a contorno completo della corona o della faccetta che viene realizzata.

Fase 2: Rivestimento e Bruciatura (Investing and Burnout)

Il modello in cera viene attaccato a un canale di colata (un piccolo canale di cera) e posizionato all'interno di un anello metallico, che viene poi riempito con un materiale simile al gesso chiamato rivestimento. Una volta indurito, questo anello viene posto in un forno di bruciatura.

Il forno si riscalda lentamente, sciogliendo ed eliminando completamente la cera, lasciando dietro di sé uno stampo cavo a spazio negativo all'interno del materiale di rivestimento.

Fase 3: Il Ciclo di Pressatura

Un lingotto ceramico pre-fabbricato (più comunemente disilicato di litio o vetroceramica rinforzata con leucite) e un pistone ceramico vengono posizionati nello stampo caldo. L'intero assemblaggio viene quindi inserito nella pressa dentale.

La pressa riscalda il lingotto alla sua specifica temperatura viscosa—abbastanza calda da fluire ma non completamente liquida. Applica quindi una pressione pneumatica o meccanica precisa, forzando la ceramica ammorbidita attraverso il canale di colata e in ogni dettaglio dello stampo cavo.

Fase 4: Svestimento e Finitura

Dopo che il ciclo di pressatura è completo, l'anello di rivestimento viene lasciato raffreddare. Il tecnico rompe con cura il materiale di rivestimento (svestimento) per rivelare il restauro ceramico appena formato.

Le fasi finali prevedono il taglio del canale di colata, la finitura dei margini e l'applicazione di colorazioni e glasure personalizzate per abbinare perfettamente i denti naturali del paziente prima di una cottura finale in un forno per porcellana.

Vantaggi Chiave della Tecnica di Pressatura

I professionisti dentali scelgono questo metodo per diverse ragioni cliniche ed estetiche critiche.

Estetica Ineguagliabile

Le ceramiche pressabili, in particolare il disilicato di litio (ad esempio, IPS e.max Press di Ivoclar Vivadent), sono note per le loro eccellenti proprietà ottiche. Possono imitare la traslucenza, l'opalescenza e il colore dello smalto dentale naturale con notevole precisione.

Vestibilità Marginale Superiore

Il processo di pressatura produce restauri incredibilmente densi e omogenei che subiscono un restringimento minimo. Ciò porta a una vestibilità altamente precisa contro il dente preparato, che è fondamentale per prevenire infiltrazioni e carie secondarie.

Elevata Resistenza e Durabilità

I moderni materiali pressabili offrono un'eccellente resistenza alla flessione, rendendoli sufficientemente durevoli sia per i denti anteriori che posteriori, fornendo una soluzione clinica duratura e affidabile.

Comprendere i Compromessi: Pressatura vs. Fresatura (CAD/CAM)

L'alternativa principale alla pressatura è la fresatura di restauri da un blocco solido di ceramica utilizzando un sistema CAD/CAM. Ognuno presenta distinti compromessi.

Artigianalità e Controllo

La pressatura è spesso considerata una tecnica più artigianale. Consente a un tecnico esperto di avere il controllo manuale completo sull'anatomia e il contorno della ceratura, che si traduce direttamente nel restauro finale.

Efficienza e Produttività

La fresatura CAD/CAM è generalmente un processo più veloce e automatizzato, rendendola altamente efficiente per i laboratori con elevati volumi di produzione. Elimina i passaggi manuali di ceratura e rivestimento.

Integrità del Materiale

Sebbene entrambi i metodi producano restauri robusti, alcuni sostengono che la pressatura di un lingotto monolitico sotto calore e pressione crei una struttura interna più priva di stress rispetto alla fresatura di un restauro da un blocco, che può introdurre microfratture. Tuttavia, le moderne tecniche di fresatura hanno ampiamente mitigato questa preoccupazione.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione tra pressatura e fresatura dipende spesso dal caso clinico specifico e dalla filosofia del laboratorio dentale.

- Se il tuo obiettivo principale è il più alto livello di estetica individualizzata, specialmente per i casi anteriori: La tecnica pressabile offre un controllo ineguagliabile per ottenere risultati realistici.

- Se il tuo obiettivo principale è la produzione ad alto volume e l'efficienza del flusso di lavoro: Un sistema di fresatura CAD/CAM offre una soluzione più veloce e automatizzata.

- Se il tuo obiettivo principale è un laboratorio versatile e moderno: Molti laboratori avanzati utilizzano entrambe le tecnologie, scegliendo la pressa per casi estetici complessi e la fresa per la sua velocità ed efficienza in altri.

In definitiva, la pressa dentale è uno strumento indispensabile per qualsiasi professionista dentale dedicato alla fabbricazione di restauri con i più alti standard di forma, vestibilità e funzione.

Tabella Riepilogativa:

| Caratteristica Chiave | Beneficio |

|---|---|

| Calore e Pressione | Trasforma i lingotti ceramici in restauri densi e resistenti |

| Disilicato di Litio | Consente estetica e durabilità ineguagliabili |

| Processo a Cera Persa | Garantisce precisione eccezionale e vestibilità marginale |

| Controllo Artigianale | Permette risultati altamente personalizzati e realistici |

Pronto a elevare le capacità del tuo laboratorio dentale?

Che tu sia specializzato in casi estetici complessi o richieda restauri affidabili e ad alta resistenza, una pressa dentale è una pietra miliare della qualità. KINTEK è specializzata in attrezzature di laboratorio di precisione, comprese presse e forni dentali, per aiutarti a ottenere risultati superiori per i tuoi pazienti.

Contatta i nostri esperti oggi per trovare la pressa perfetta per le esigenze del tuo laboratorio e scoprire come possiamo supportare il tuo successo.

Guida Visiva

Prodotti correlati

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Qual è una delle applicazioni più recenti per le ceramiche dentali? Zirconia monolitica per ponti a pieno arco

- Qual è l'effetto della temperatura di sinterizzazione della zirconia? Padroneggia la chiave della forza e della stabilità

- Qual è il tempo di sinterizzazione per la zirconia? Una guida alla cottura precisa per risultati ottimali

- Cos'è un forno dentale? Il Forno di Precisione per Creare Restauri Dentali Forti ed Estetici

- Cosa rende traslucida la zirconia? La scienza dietro l'estetica dentale moderna