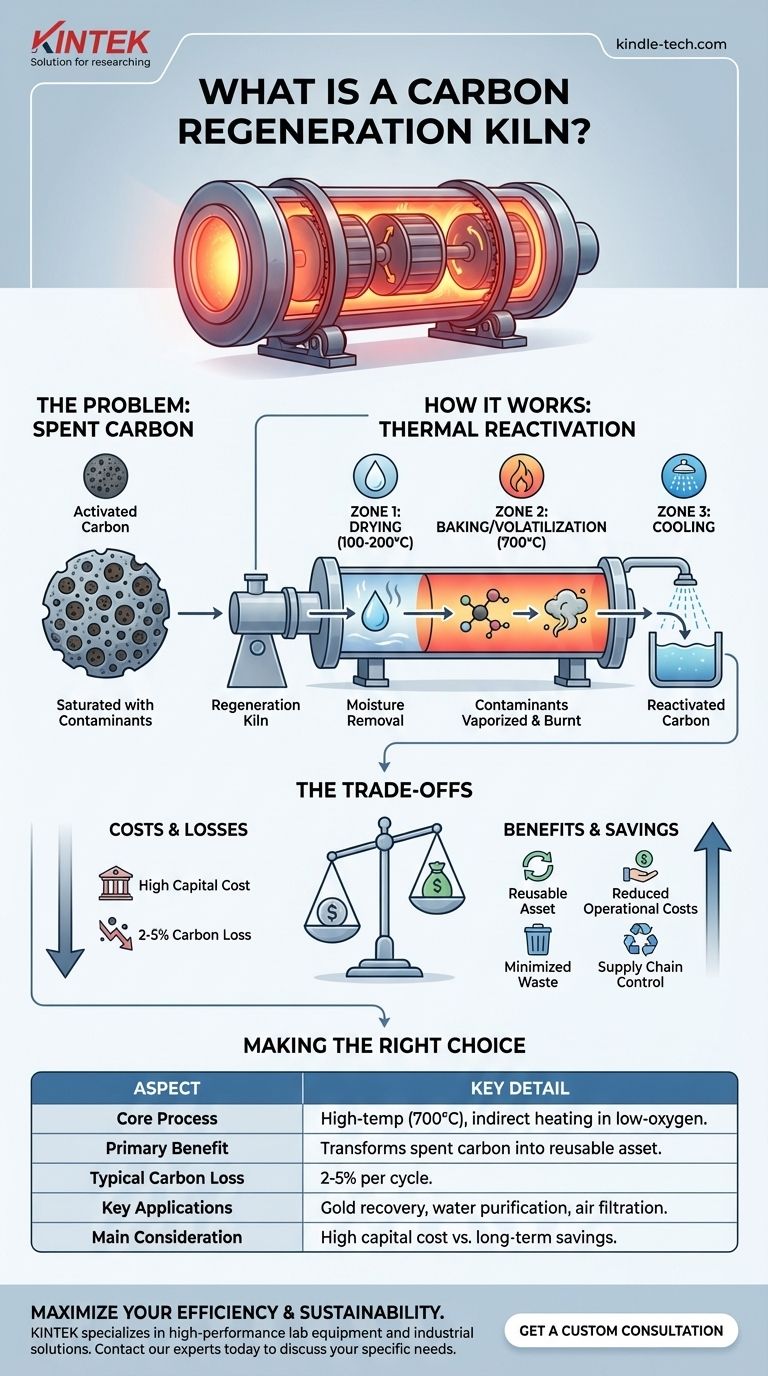

Nella lavorazione industriale, un forno di rigenerazione del carbone è un forno ad alta temperatura progettato per ripristinare le proprietà adsorbenti del carbone attivo "esausto". Funziona riscaldando il carbone in un ambiente controllato e a basso contenuto di ossigeno a una temperatura sufficientemente elevata, tipicamente intorno ai 700°C (1300°F), per vaporizzare e bruciare i contaminanti organici che ha raccolto. Questo processo pulisce efficacemente il carbone, consentendone il riutilizzo più volte.

Lo scopo principale di un forno di rigenerazione del carbone è trasformare un bene di consumo industriale ad alto volume in un bene riutilizzabile. Rimuovendo termicamente le impurità, riduce significativamente i costi operativi e l'impatto ambientale associati all'uso di carbone attivo monouso.

Il problema: perché il carbone necessita di rigenerazione

Cos'è il carbone attivo?

Il carbone attivo è una forma di carbonio lavorata per avere un'area superficiale incredibilmente ampia grazie alla sua vasta rete di pori piccoli e a basso volume. Pensatelo come una spugna altamente porosa a livello microscopico.

Questa struttura lo rende un eccellente adsorbente, il che significa che le molecole di gas o liquidi si attaccano alla sua superficie.

Il processo di adsorbimento

In applicazioni come il recupero dell'oro, la purificazione dell'acqua o la filtrazione dell'aria, un flusso contenente contaminanti viene fatto passare attraverso un letto di carbone attivo. L'enorme superficie del carbone agisce come una calamita, intrappolando le molecole bersaglio (come i complessi di cianuro d'oro o gli inquinanti organici) mentre permette al flusso purificato di passare.

Quando il carbone diventa "esausto"

Nel tempo, i pori microscopici del carbone si riempiono dei contaminanti adsorbiti. Una volta saturo, non può più catturare efficacemente nuove molecole ed è considerato "esausto" o "carico". A questo punto, deve essere sostituito o rigenerato.

Come funziona un forno di rigenerazione

Il principio della riattivazione termica

Il processo di rigenerazione utilizza un calore intenso per invertire il processo di adsorbimento. L'alta temperatura fornisce l'energia necessaria per rompere i legami che tengono i contaminanti sulla superficie del carbone.

Questi contaminanti vengono quindi vaporizzati o scomposti (pirolizzati) in carbonio elementare e gas volatili, che vengono allontanati.

Riscaldamento indiretto: il design critico

La maggior parte dei forni di rigenerazione moderni sono a riscaldamento indiretto. Ciò significa che il carbone attivo è contenuto all'interno di un tamburo rotante in acciaio che viene riscaldato dall'esterno.

Il carbone non entra mai in contatto diretto con la fiamma del bruciatore. Questo è fondamentale perché consente un controllo preciso della temperatura e impedisce che un'atmosfera a basso contenuto di ossigeno venga contaminata, proteggendo il carbone attivo dall'essere consumato e perso per combustione.

Le fasi della rigenerazione

Il processo avviene in distinte zone di temperatura mentre il carbone viaggia attraverso il forno rotante:

- Essiccazione: Nella zona iniziale, l'umidità viene rimossa a temperature intorno ai 100-200°C.

- Cottura/Volatilizzazione: Nella zona centrale, la più calda (circa 700°C), i contaminanti organici adsorbiti vengono vaporizzati e pirolizzati. Viene spesso utilizzata un'iniezione di vapore per facilitare il processo e aiutare a liberare i pori.

- Raffreddamento: Il carbone riattivato viene quindi scaricato in un serbatoio di spegnimento, dove viene rapidamente raffreddato con acqua per interrompere qualsiasi ulteriore reazione e prepararlo per il riutilizzo.

Migliorare l'efficienza energetica

Per ridurre il consumo di carburante, molti sistemi incorporano un condotto di riciclo. Questo cattura il gas di scarico caldo e pulito dalla camera di riscaldamento del forno e lo utilizza per preriscaldare l'aria di combustione, migliorando l'efficienza termica complessiva del forno.

Comprendere i compromessi

Perdita inevitabile di carbone

Il processo di rigenerazione non è perfettamente efficiente. Ad ogni ciclo termico, una piccola percentuale del carbone attivo (tipicamente 2-5%) viene persa. Parte del carbone viene fisicamente scomposta in particelle fini e parte viene consumata in reazioni chimiche minori.

Elevato costo di capitale

Un forno di rigenerazione rappresenta un investimento di capitale iniziale significativo. La decisione di acquistarne uno dipende da un'attenta analisi del volume di carbone utilizzato, dei costi di smaltimento e del prezzo del nuovo carbone di ricambio.

Controlli ambientali

I gas rilasciati dal carbone durante la rigenerazione sono inquinanti e devono essere trattati prima di essere rilasciati nell'atmosfera. Ciò richiede tipicamente un post-bruciatore o un ossidatore termico per combustire i composti organici volatili, seguito da uno scrubber per rimuovere eventuali elementi inorganici nocivi.

Fare la scelta giusta per la vostra operazione

Decidere se investire in un forno di rigenerazione del carbone richiede di bilanciare obiettivi economici e ambientali.

- Se la vostra attenzione principale è la riduzione dei costi: Per le operazioni che consumano grandi quantità di carbone attivo, il risparmio derivante dal riutilizzo del carbone può portare a un ritorno sull'investimento in appena uno o due anni.

- Se la vostra attenzione principale è la sostenibilità ambientale: La rigenerazione riduce drasticamente l'impronta di carbonio della vostra operazione minimizzando i rifiuti in discarica ed eliminando il processo ad alta intensità energetica di produzione e spedizione di nuovo carbone.

- Se la vostra attenzione principale è il controllo della catena di approvvigionamento: Un forno in loco fornisce indipendenza dai fornitori di carbone, isolando la vostra operazione dalla volatilità dei prezzi e dai potenziali problemi di tempi di consegna.

Comprendendo i principi della rigenerazione, potete prendere una decisione informata che si allinei con i vostri obiettivi finanziari, operativi e ambientali.

Tabella riassuntiva:

| Aspetto | Dettaglio chiave |

|---|---|

| Processo principale | Riscaldamento indiretto ad alta temperatura (700°C) in un ambiente a basso contenuto di ossigeno. |

| Beneficio principale | Trasforma il carbone esausto da bene di consumo ad asset riutilizzabile. |

| Perdita tipica di carbone | 2-5% per ciclo di rigenerazione. |

| Applicazioni chiave | Recupero dell'oro, purificazione dell'acqua, filtrazione dell'aria. |

| Considerazione principale | Elevato costo di capitale iniziale rispetto al risparmio a lungo termine sulla sostituzione del carbone. |

Massimizza la tua efficienza operativa e la sostenibilità.

Se la vostra operazione utilizza carbone attivo per la purificazione o il recupero, il risparmio a lungo termine derivante da un forno di rigenerazione in loco può essere sostanziale. KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni e soluzioni industriali, inclusi sistemi per la lavorazione termica. La nostra esperienza può aiutarvi a determinare se la rigenerazione del carbone è la scelta giusta per ridurre i costi, minimizzare gli sprechi e ottenere il controllo sulla vostra catena di approvvigionamento.

Contatta oggi i nostri esperti per discutere le tue esigenze specifiche ed esplorare come possiamo supportare i tuoi obiettivi.

Ottieni una consulenza personalizzata

Guida Visiva

Prodotti correlati

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace Rotante a Vuoto da Laboratorio Fornace a Tubo Rotante

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- È possibile ripristinare il carbone attivo? Comprendere il processo di riattivazione industriale

- Quale temperatura è necessaria per la porcellana? Una guida alla cottura a Cono 6 e Cono 10

- Qual è la temperatura di un forno per la rigenerazione del carbonio? Padroneggiare il processo di riattivazione a 750-800°C

- Qual è la temperatura di un forno a suola rotante? Trova il calore giusto per il tuo processo

- Come viene convertita l'energia in biomassa? Sfruttare l'energia solare della natura per l'energia rinnovabile