In sostanza, un forno di calcinazione è un forno industriale ad alta temperatura utilizzato per il trattamento termico dei materiali. Il suo scopo primario non è semplicemente riscaldare una sostanza, ma indurre un cambiamento fondamentale nelle sue proprietà fisiche o chimiche eliminando i componenti volatili, rimuovendo l'umidità assorbita o causando l'ossidazione.

Un forno di calcinazione non deve essere inteso come un semplice forno, ma come un reattore chimico. La sua funzione principale è trasformare la composizione e la struttura di un materiale attraverso una lavorazione ad alta temperatura precisamente controllata.

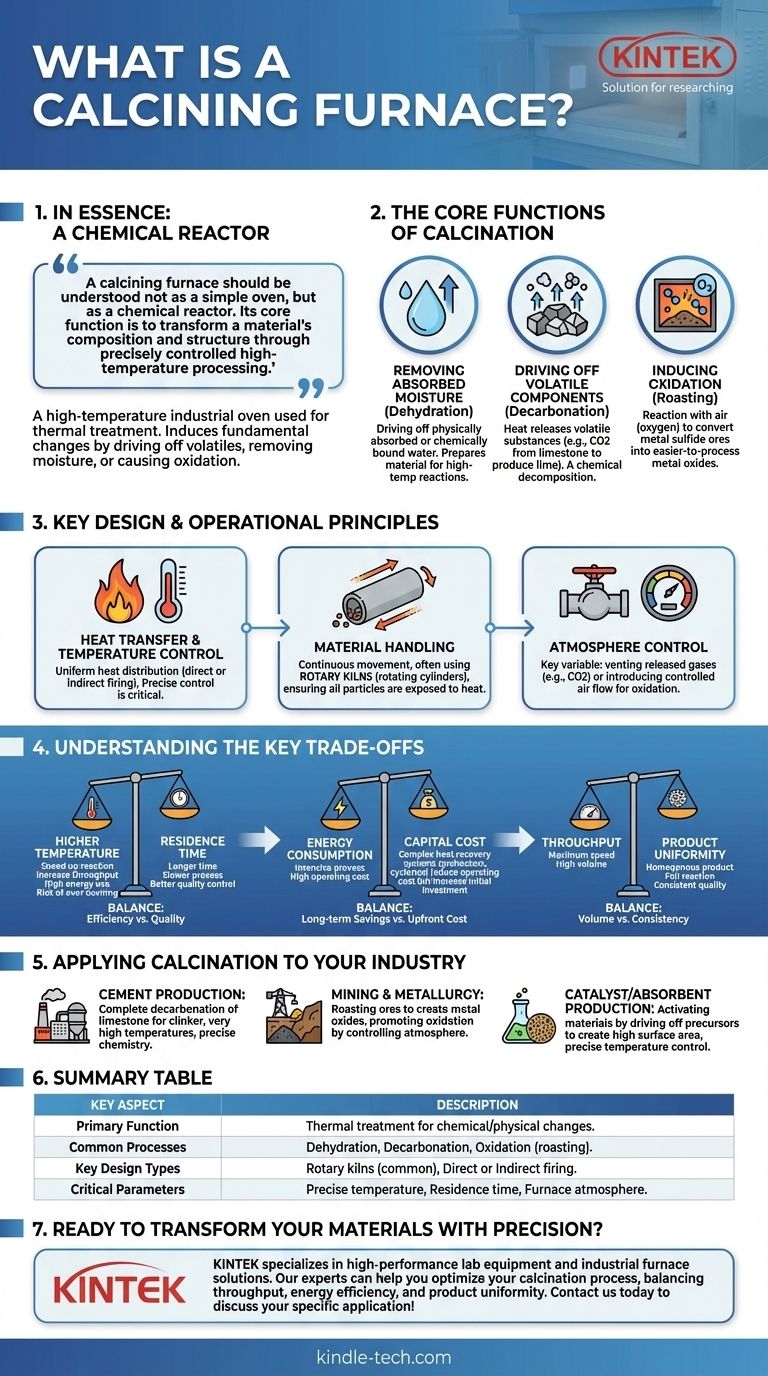

Le Funzioni Principali della Calcinazione

Il termine "calcinazione" deriva dal latino calcinare, "bruciare la calce", che ne cattura perfettamente lo scopo. Il processo utilizza energia termica per innescare cambiamenti specifici all'interno di un materiale.

Rimozione dell'Umidità Assorbita

La funzione più basilare è la disidratazione, ovvero l'eliminazione dell'acqua fisicamente assorbita o chimicamente legata all'interno della struttura di un materiale. Questo è spesso il primo stadio di riscaldamento e prepara il materiale per reazioni chimiche a temperature più elevate.

Eliminazione dei Componenti Volatili

Questo è lo scopo centrale della maggior parte dei processi di calcinazione. Riscaldando un materiale a una temperatura specifica al di sotto del suo punto di fusione, vengono rilasciate sostanze volatili. L'esempio più comune è la produzione di calce (ossido di calcio) dal calcare (carbonato di calcio), dove il calore elimina l'anidride carbonica (CO2).

Questo processo, noto come decarbonatazione, è una vera e propria decomposizione chimica che altera fondamentalmente il materiale.

Induzione dell'Ossidazione

Un forno di calcinazione può anche essere utilizzato per far reagire intenzionalmente un materiale con l'aria (ossigeno) al suo interno. Questo è un passaggio comune in metallurgia, dove i minerali di solfuro metallico vengono "tostati" (una forma di calcinazione) per convertirli in ossidi metallici, che sono più facili da lavorare e ridurre a metallo puro in seguito.

Principi Chiave di Progettazione e Funzionamento

Sebbene i design varino, la maggior parte dei forni di calcinazione industriali condivide principi operativi comuni incentrati sul trasferimento di calore, sulla movimentazione dei materiali e sul controllo dell'atmosfera.

Trasferimento di Calore e Controllo della Temperatura

Il forno deve fornire calore uniforme all'intero volume del materiale. Ciò può essere ottenuto tramite combustione diretta, dove i gas di combustione sono a diretto contatto con il materiale, o combustione indiretta, dove il calore viene trasferito attraverso la parete di una camera rotante (come in un forno rotante). Il controllo preciso della temperatura è fondamentale per garantire che la reazione desiderata avvenga senza fondere o danneggiare il materiale.

Movimentazione dei Materiali

Per la lavorazione continua, il materiale deve muoversi attraverso il forno. I forni rotanti sono il tipo più comune di forno di calcinazione. Sono grandi cilindri rotanti posti con una leggera inclinazione, che consentono al materiale di rotolare e fluire dall'estremità di alimentazione superiore all'estremità di scarico inferiore, garantendo che tutte le particelle siano esposte al calore.

Controllo dell'Atmosfera

La composizione del gas all'interno del forno è una variabile di processo chiave. Per una semplice decarbonatazione, l'obiettivo è solo sfiatare la CO2 rilasciata. Per l'ossidazione, viene introdotto un flusso controllato di aria per fornire l'ossigeno necessario per la reazione chimica.

Comprendere i Compromessi Chiave

Il funzionamento di un forno di calcinazione comporta il bilanciamento di fattori operativi ed economici contrastanti. La mancata comprensione di questi compromessi è una fonte comune di inefficienza e scarsa qualità del prodotto.

Temperatura vs. Tempo di Permanenza

Esiste una relazione diretta tra la temperatura del forno e il tempo in cui il materiale deve rimanere al suo interno. Temperature più elevate possono accelerare la reazione e aumentare la produttività, ma aumentano anche drasticamente il consumo energetico e possono portare a una "sovra-cottura", che può danneggiare la struttura del prodotto finale.

Consumo Energetico vs. Costo del Capitale

La calcinazione è un processo estremamente energivoro. I forni altamente efficienti spesso utilizzano complessi sistemi di recupero del calore, come preriscaldatori o cicloni multistadio, per catturare il calore di scarto dai gas di scarico e utilizzarlo per preriscaldare la materia prima in ingresso. Questi sistemi riducono significativamente i costi operativi ma aumentano l'investimento iniziale.

Produttività vs. Uniformità del Prodotto

Spingere per la massima produttività può portare a reazioni incomplete se il materiale si muove attraverso il forno troppo rapidamente. Ciò si traduce in un prodotto non uniforme con un nucleo non reagito, compromettendo la sua qualità e le prestazioni nelle applicazioni a valle. L'ottenimento di un prodotto omogeneo e completamente calcinato richiede spesso un processo più lento e deliberato.

Applicare la Calcinazione al Tuo Settore

L'obiettivo specifico della calcinazione definisce i parametri critici del processo.

- Se il tuo obiettivo principale è la produzione di cemento: L'obiettivo è la decarbonatazione completa del calcare all'interno di una miscela di materie prime per formare il clinker di cemento, richiedendo temperature molto elevate e una chimica precisa delle materie prime.

- Se il tuo obiettivo principale è l'estrazione mineraria e la metallurgia: L'attenzione è spesso sulla tostatura dei minerali per creare ossidi metallici, dove il controllo dell'atmosfera del forno per promuovere l'ossidazione è altrettanto importante quanto la temperatura.

- Se il tuo obiettivo principale è la produzione di catalizzatori o assorbenti: La calcinazione viene utilizzata per attivare i materiali eliminando i prodotti chimici precursori, creando una struttura altamente porosa con una massiccia superficie, dove il controllo preciso della temperatura è fondamentale per evitare il collasso strutturale.

In definitiva, un forno di calcinazione è uno strumento preciso di trasformazione dei materiali, fondamentale per la produzione di innumerevoli materiali industriali essenziali.

Tabella Riassuntiva:

| Aspetto Chiave | Descrizione |

|---|---|

| Funzione Primaria | Trattamento termico per indurre cambiamenti chimici/fisici nei materiali. |

| Processi Comuni | Disidratazione, decarbonatazione (es. calcare in calce), ossidazione (tostatura). |

| Tipi di Design Chiave | Forni rotanti (comuni), sistemi a combustione diretta o indiretta. |

| Parametri Critici | Controllo preciso della temperatura, tempo di permanenza e atmosfera del forno. |

Pronto a trasformare i tuoi materiali con precisione? Il giusto forno di calcinazione è fondamentale per ottenere risultati costanti e di alta qualità nella produzione di cemento, nell'estrazione mineraria o nella produzione di catalizzatori. KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni e soluzioni di forni industriali. I nostri esperti possono aiutarti a selezionare il sistema ideale per ottimizzare il tuo processo di calcinazione, bilanciando produttività, efficienza energetica e uniformità del prodotto. Contattaci oggi per discutere la tua applicazione e le tue esigenze specifiche!

Guida Visiva

Prodotti correlati

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

Domande frequenti

- Quali sono le applicazioni industriali della pirolisi? Trasformare i rifiuti in energia e prodotti di valore

- Quali sono i tipi di reattori a pirolisi utilizzati nell'industria? Scegli la tecnologia giusta per il tuo prodotto

- Quali sono i prodotti della pirolisi del legno? Una guida alle rese di biochar, bio-olio e syngas

- Quale biomassa viene utilizzata nella pirolisi? Selezione della materia prima ottimale per i tuoi obiettivi

- Quale attrezzatura viene utilizzata nella pirolisi? Scegliere il reattore giusto per la vostra materia prima e i vostri prodotti