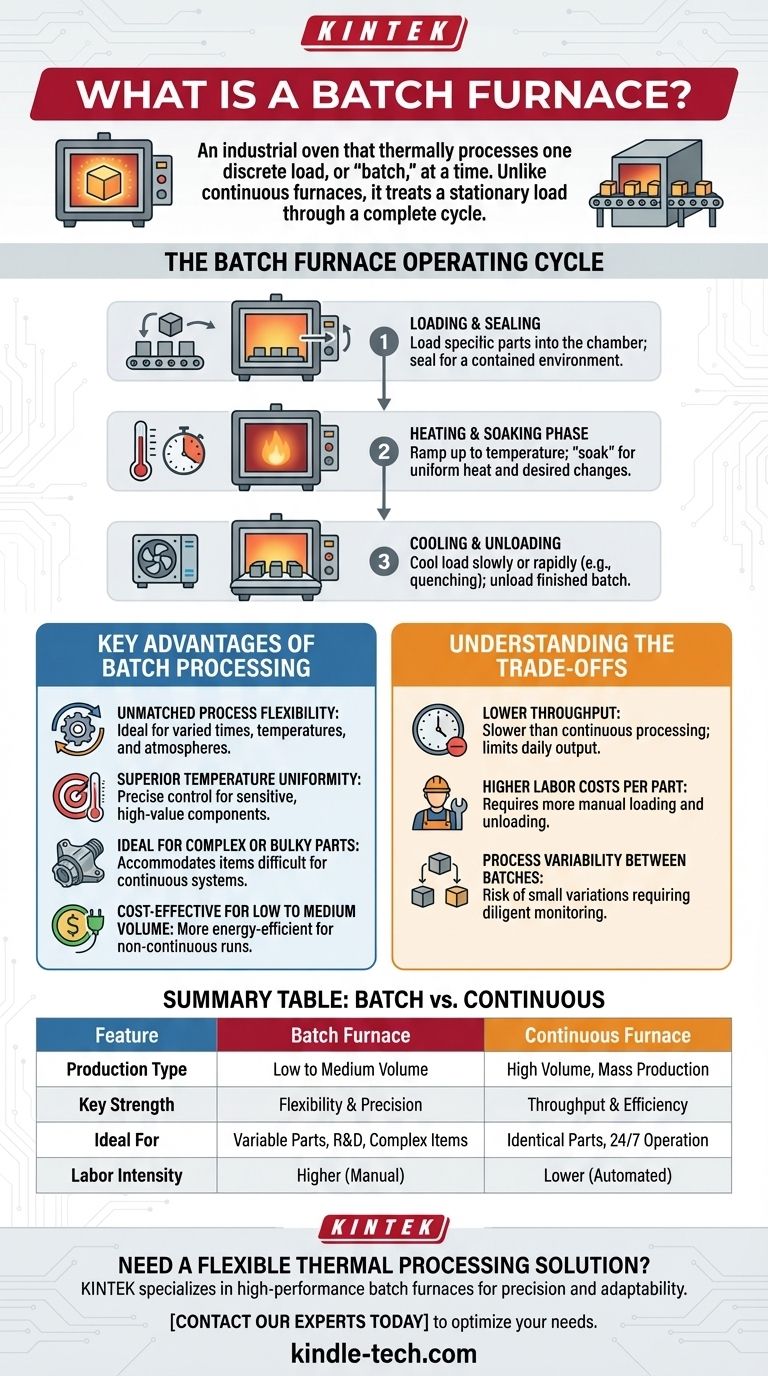

In sostanza, un forno a batch è un forno industriale che processa termicamente un singolo carico discreto, o "batch", di materiale alla volta. A differenza di un forno continuo dove i pezzi si muovono costantemente, un forno a batch tratta un carico stazionario attraverso un ciclo completo di riscaldamento e raffreddamento prima che venga introdotto il carico successivo.

La distinzione fondamentale è filosofica: i forni a batch sono costruiti per flessibilità e precisione, rendendoli ideali per esigenze di produzione variabili e processi sensibili. I forni continui, al contrario, sono costruiti per produttività ed efficienza in ambienti di produzione di massa.

Il ciclo operativo del forno a batch

La comprensione di un forno a batch si ottiene al meglio esaminando le sue distinte fasi operative. L'intero processo è un ciclo autonomo per un singolo carico.

Caricamento e sigillatura

Il ciclo inizia caricando una quantità specifica di pezzi nella camera del forno. Questo può essere fatto manualmente o con sistemi automatizzati. Una volta caricato, lo sportello del forno viene sigillato per creare un ambiente confinato.

La fase di riscaldamento e mantenimento

Il forno quindi si porta a una temperatura target specifica secondo un profilo pre-programmato. Una volta raggiunta la temperatura, il carico "mantiene" per un periodo designato per assicurare che ogni pezzo raggiunga una temperatura uniforme e che avvengano i desiderati cambiamenti metallurgici o chimici.

Raffreddamento e scarico

Dopo che il mantenimento è completo, il carico viene raffreddato. Questo può avvenire lentamente all'interno del forno, o più rapidamente tramite aria forzata, gas inerte, o spostando il carico in una vasca di tempra separata. Una volta raffreddato a una temperatura di manipolazione sicura, il forno viene aperto e il batch finito viene scaricato.

Vantaggi chiave della lavorazione a batch

La scelta di un forno a batch è una decisione strategica guidata da diversi benefici chiave che sono critici per determinati obiettivi di produzione.

Flessibilità di processo ineguagliabile

Il vantaggio principale è la flessibilità. Ogni batch può essere eseguito con un profilo di tempo, temperatura e atmosfera completamente diverso. Questo è ideale per officine o laboratori di ricerca e sviluppo che gestiscono un'ampia varietà di pezzi e requisiti di processo.

Uniformità di temperatura superiore

Poiché il carico è stazionario, è più facile ottenere un'eccellente uniformità di temperatura in tutta la camera. Questo controllo preciso è fondamentale per il trattamento termico di componenti sensibili e di alto valore dove le proprietà del materiale consistenti non sono negoziabili.

Ideale per pezzi complessi o ingombranti

I forni a batch possono essere progettati per ospitare pezzi molto grandi, pesanti o dalla forma scomoda che sarebbero difficili o impossibili da spostare attraverso un sistema continuo.

Costo-efficace per volumi da bassi a medi

Per una produzione non continua, un forno a batch può essere più efficiente dal punto di vista energetico. Può essere acceso per eseguire un ciclo e poi messo a riposo o spento, evitando il costo di mantenere un grande forno continuo a temperatura 24 ore su 24, 7 giorni su 7.

Comprendere i compromessi

Sebbene potenti, i forni a batch non sono la soluzione giusta per ogni applicazione. La loro flessibilità comporta chiari compromessi.

Minore produttività

Per sua stessa natura, la lavorazione a batch è più lenta della lavorazione continua. Il tempo impiegato per caricare, scaricare, riscaldare e raffreddare per ogni ciclo limita il numero totale di pezzi che possono essere lavorati al giorno. Questo lo rende inadatto per la produzione ad alto volume, di tipo commodity.

Costi di manodopera più elevati per pezzo

Le operazioni a batch spesso richiedono un maggiore intervento manuale per il caricamento e lo scaricamento rispetto alla natura altamente automatizzata delle linee continue. Questo può tradursi in un costo di manodopera più elevato per ogni singolo pezzo lavorato.

Variabilità di processo tra i batch

Sebbene il controllo all'interno di un singolo batch sia eccellente, esiste un piccolo rischio di leggere variazioni da un batch all'altro. Ciò richiede un monitoraggio diligente del processo per garantire una perfetta coerenza su un'intera serie di produzione.

Fare la scelta giusta per il tuo processo

La decisione tra un forno a batch e un forno continuo dipende interamente dai tuoi specifici obiettivi di produzione e dai requisiti dei pezzi.

- Se il tuo obiettivo principale è la produzione ad alto volume di pezzi identici: Un forno continuo fornirà quasi sempre un costo per pezzo inferiore e una maggiore produttività.

- Se il tuo obiettivo principale è la flessibilità di processo per pezzi o ricette variabili: Un forno a batch è la scelta ideale per la sua capacità di adattarsi a diverse esigenze ciclo per ciclo.

- Se il tuo obiettivo principale è la precisione assoluta per componenti di alto valore, complessi o di grandi dimensioni: Un forno a batch offre un controllo superiore sull'uniformità della temperatura e sui parametri di processo.

In definitiva, la scelta del forno giusto consiste nell'allineare i punti di forza principali dell'attrezzatura con la tua specifica strategia di produzione.

Tabella riassuntiva:

| Caratteristica | Forno a Batch | Forno Continuo |

|---|---|---|

| Tipo di Produzione | Volume Basso-Medio | Volume Alto, Produzione di Massa |

| Punto di Forza Chiave | Flessibilità & Precisione | Produttività & Efficienza |

| Ideale Per | Pezzi Variabili, R&S, Articoli Complessi/Ingombranti | Pezzi Identici, Funzionamento 24/7 |

| Intensità di Lavoro | Maggiore (Caricamento/Scarico Manuale) | Minore (Altamente Automatizzato) |

Hai bisogno di una soluzione di lavorazione termica flessibile per i tuoi pezzi unici?

KINTEK è specializzata in forni a batch ad alte prestazioni progettati per precisione, controllo e adattabilità. Che tu sia in un'officina, un laboratorio di ricerca e sviluppo o abbia bisogno di processare componenti grandi e complessi, la nostra attrezzatura offre l'uniformità di temperatura superiore e la flessibilità di processo di cui hai bisogno.

Contatta i nostri esperti oggi stesso per discutere come un forno a batch KINTEK può ottimizzare le tue specifiche esigenze di laboratorio o di produzione.

Guida Visiva

Prodotti correlati

- Fornace a atmosfera controllata con nastro a maglie

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Fornace a muffola da 1800℃ per laboratorio

Domande frequenti

- Qual è la frequenza RF per lo sputtering? Svelare lo standard per i materiali isolanti

- Qual è la temperatura adatta per lavorare il materiale nella fase di sinterizzazione? Trova il punto ottimale di sinterizzazione perfetto

- Quali sono le cinque applicazioni della saldatura? Dall'elettronica all'arte, padroneggiare l'unione dei materiali

- Qual è l'effetto della velocità di riscaldamento sulla sinterizzazione? Ottenere densità uniforme ed evitare difetti

- Quali sono le precauzioni di sicurezza durante la brasatura? Proteggiti da fumi, fuoco e calore