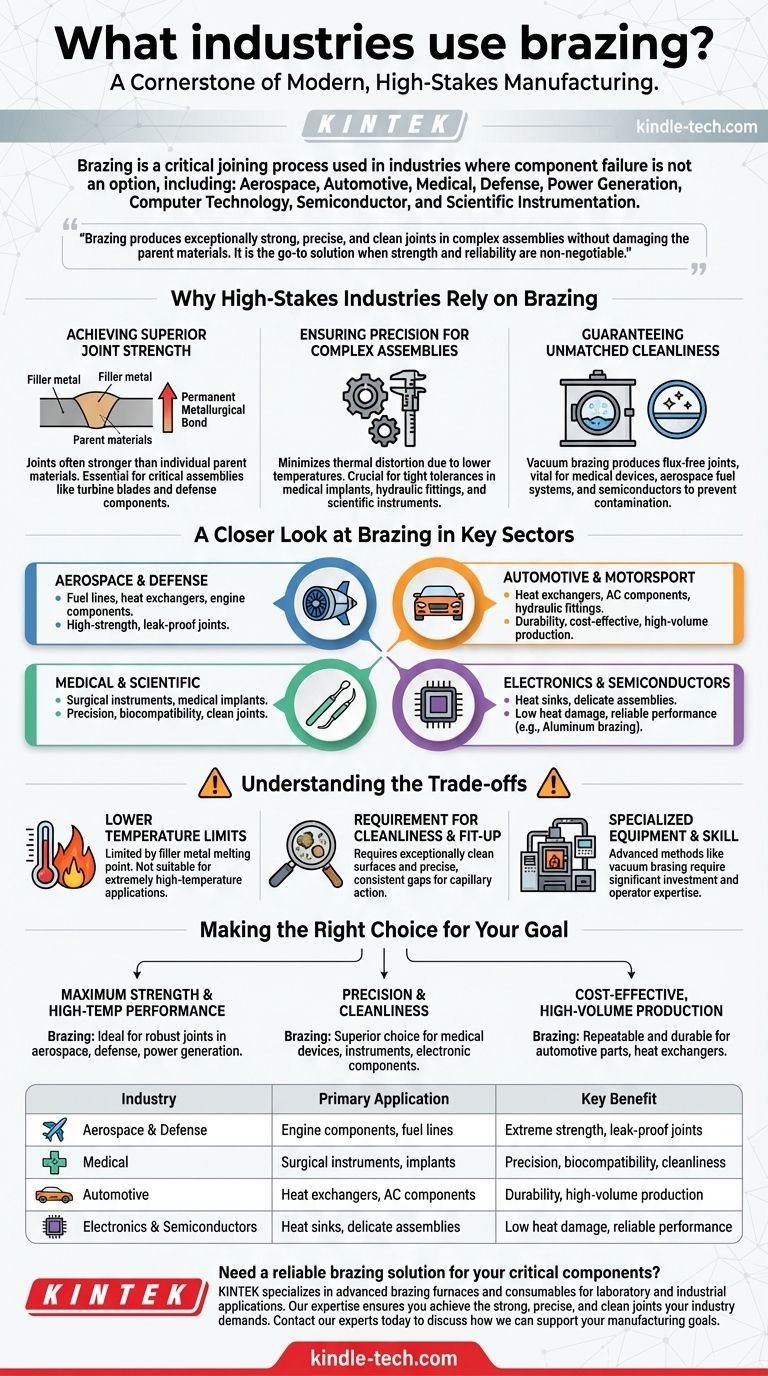

La brasatura è una pietra angolare della produzione moderna e ad alto rischio. È un processo di giunzione critico utilizzato ampiamente nei settori in cui il cedimento dei componenti non è un'opzione, tra cui aerospaziale, automobilistico, medico, difesa e generazione di energia. Altri settori significativi che si affidano alla brasatura includono la tecnologia informatica, la produzione di semiconduttori e la strumentazione scientifica.

La ragione principale per cui questi settori esigenti scelgono la brasatura è la sua capacità unica di produrre giunzioni eccezionalmente resistenti, precise e pulite in assemblaggi complessi senza danneggiare i materiali di base. È la soluzione ideale quando resistenza e affidabilità non sono negoziabili.

Perché i settori ad alto rischio si affidano alla brasatura

La brasatura non è solo un'alternativa alla saldatura; è una soluzione specializzata scelta per vantaggi ingegneristici specifici. Il processo prevede la fusione di un metallo d'apporto che viene aspirato in una giunzione tramite azione capillare, creando un potente legame metallurgico ben al di sotto del punto di fusione dei componenti che vengono uniti.

Ottenere una resistenza superiore della giunzione

La brasatura crea un legame metallurgico permanente e ad alta resistenza. La giunzione risultante è spesso più resistente dei singoli materiali di base stessi.

Questo livello di integrità è essenziale per parti come le pale delle turbine in un motore a reazione o gli assemblaggi critici nelle applicazioni di difesa, dove la giunzione deve resistere a stress estremi.

Garantire la precisione per assemblaggi complessi

Poiché la brasatura avviene a temperature inferiori rispetto alla saldatura, riduce al minimo il rischio di distorsione termica.

Ciò è fondamentale per la produzione di parti intricate con tolleranze ristrette, come impianti medici, raccordi idraulici o componenti per strumenti scientifici, dove anche una minima deformazione porterebbe al fallimento.

Garantire una pulizia senza pari

Processi come la brasatura sottovuoto producono giunzioni eccezionalmente pulite e prive di flussante. Questo è un requisito non negoziabile in molte applicazioni avanzate.

Per i dispositivi medici, i sistemi di alimentazione aerospaziali o le apparecchiature per la produzione di semiconduttori, qualsiasi contaminazione o residuo all'interno della giunzione potrebbe avere conseguenze catastrofiche.

Uno sguardo più approfondito alla brasatura nei settori chiave

I vantaggi unici della brasatura la rendono la scelta ideale per sfide specifiche in vari settori.

Aerospaziale e Difesa

Nell'aerospaziale e nella difesa, i componenti devono funzionare perfettamente a temperature e pressioni estreme. La brasatura viene utilizzata per produrre linee di carburante, scambiatori di calore e componenti motore che richiedono giunzioni ad alta resistenza e a tenuta stagna.

Automotive e Motorsport

L'industria automobilistica utilizza la brasatura sia per la durata che per la produzione ad alto volume economicamente vantaggiosa. È essenziale per creare parti come scambiatori di calore, componenti dell'aria condizionata e raccordi idraulici che devono resistere a vibrazioni costanti e cicli termici.

Medico e Scientifico

Il campo medico richiede assoluta precisione e biocompatibilità. La brasatura viene utilizzata per assemblare strumenti chirurgici e impianti medici dove giunzioni pulite, resistenti e lisce sono fondamentali per le prestazioni e la sicurezza del paziente.

Elettronica e Semiconduttori

Nell'elettronica, la brasatura viene utilizzata per unire componenti delicati senza causare danni da calore. La brasatura dell'alluminio, ad esempio, è vitale per la produzione di dissipatori di calore e altre parti per i settori dei semiconduttori e della tecnologia informatica.

Comprendere i compromessi

Sebbene potente, la brasatura è uno strumento specifico per lavori specifici, ed è importante comprenderne i requisiti operativi.

Limiti di temperatura inferiore rispetto alla saldatura

La temperatura massima di esercizio di una giunzione brasata è limitata dal punto di fusione del metallo d'apporto. Per le applicazioni che richiedono prestazioni a temperature estremamente elevate, una giunzione saldata potrebbe essere più adatta.

Requisito di pulizia e accoppiamento

La brasatura si basa sull'azione capillare per aspirare il metallo d'apporto nella giunzione. Questo processo richiede che le superfici dei componenti siano eccezionalmente pulite e che lo spazio tra di esse (l'accoppiamento) sia preciso e costante.

Attrezzature e competenze specializzate

I metodi avanzati come la brasatura sottovuoto richiedono un investimento significativo in forni specializzati e un alto livello di competenza dell'operatore. Ciò la rende meno accessibile per la fabbricazione a basso volume o per scopi generali rispetto ad altri metodi di giunzione.

Fare la scelta giusta per il tuo obiettivo

La decisione di utilizzare la brasatura è guidata dalle esigenze specifiche del componente finale.

- Se la tua attenzione principale è la massima resistenza e le prestazioni ad alta temperatura: La brasatura è ideale per creare giunzioni robuste e affidabili in componenti critici per i settori aerospaziale, della difesa e della generazione di energia.

- Se la tua attenzione principale è la precisione e la pulizia: La brasatura è la scelta superiore per dispositivi medici, strumenti scientifici e componenti elettronici in cui è necessario evitare la distorsione termica e la contaminazione.

- Se la tua attenzione principale è la produzione ad alto volume economicamente vantaggiosa: La brasatura fornisce un metodo ripetibile e durevole per la produzione di parti come componenti automobilistici e scambiatori di calore.

In definitiva, la brasatura è la soluzione ingegneristica per unire materiali quando resistenza, precisione e affidabilità non possono essere compromesse.

Tabella riassuntiva:

| Settore | Applicazione principale | Vantaggio chiave |

|---|---|---|

| Aerospaziale e Difesa | Componenti motore, linee di carburante | Resistenza estrema, giunzioni a tenuta stagna |

| Medico | Strumenti chirurgici, impianti | Precisione, biocompatibilità, pulizia |

| Automotive | Scambiatori di calore, componenti AC | Durabilità, produzione ad alto volume |

| Elettronica e Semiconduttori | Dissipatori di calore, assemblaggi delicati | Basso danno da calore, prestazioni affidabili |

Hai bisogno di una soluzione di brasatura affidabile per i tuoi componenti critici? KINTEK è specializzata in forni di brasatura avanzati e materiali di consumo per applicazioni di laboratorio e industriali. La nostra esperienza ti assicura di ottenere le giunzioni resistenti, precise e pulite richieste dal tuo settore. Contatta oggi i nostri esperti per discutere come possiamo supportare i tuoi obiettivi di produzione.

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

Domande frequenti

- Qual è il costo di un forno per brasatura sottovuoto? Una guida ai fattori chiave e alla strategia di investimento

- Cos'è la brasatura sotto vuoto? La guida definitiva all'unione di metalli ad alta purezza e senza flussante

- Cos'è la brasatura nel trattamento termico? Ottenere una qualità di giunzione e un'efficienza superiori

- Qual è il processo di un forno a vuoto? Ottenere purezza e precisione nella lavorazione ad alta temperatura

- A cosa serve un forno a vuoto? Sblocca la purezza nella lavorazione ad alta temperatura