In sintesi, la ricottura rende l'acciaio più morbido, più duttile e privo di stress interni. Questo cambiamento fondamentale si ottiene attraverso un processo di trattamento termico controllato che altera la microstruttura interna dell'acciaio, rendendolo significativamente più facile da modellare, lavorare meccanicamente o saldare nelle fasi successive di produzione.

La ricottura è meglio intesa non come un trattamento finale, ma come un ripristino strategico. Scambia deliberatamente durezza e resistenza per una migliore lavorabilità e stabilità, preparando l'acciaio per la sua prossima trasformazione.

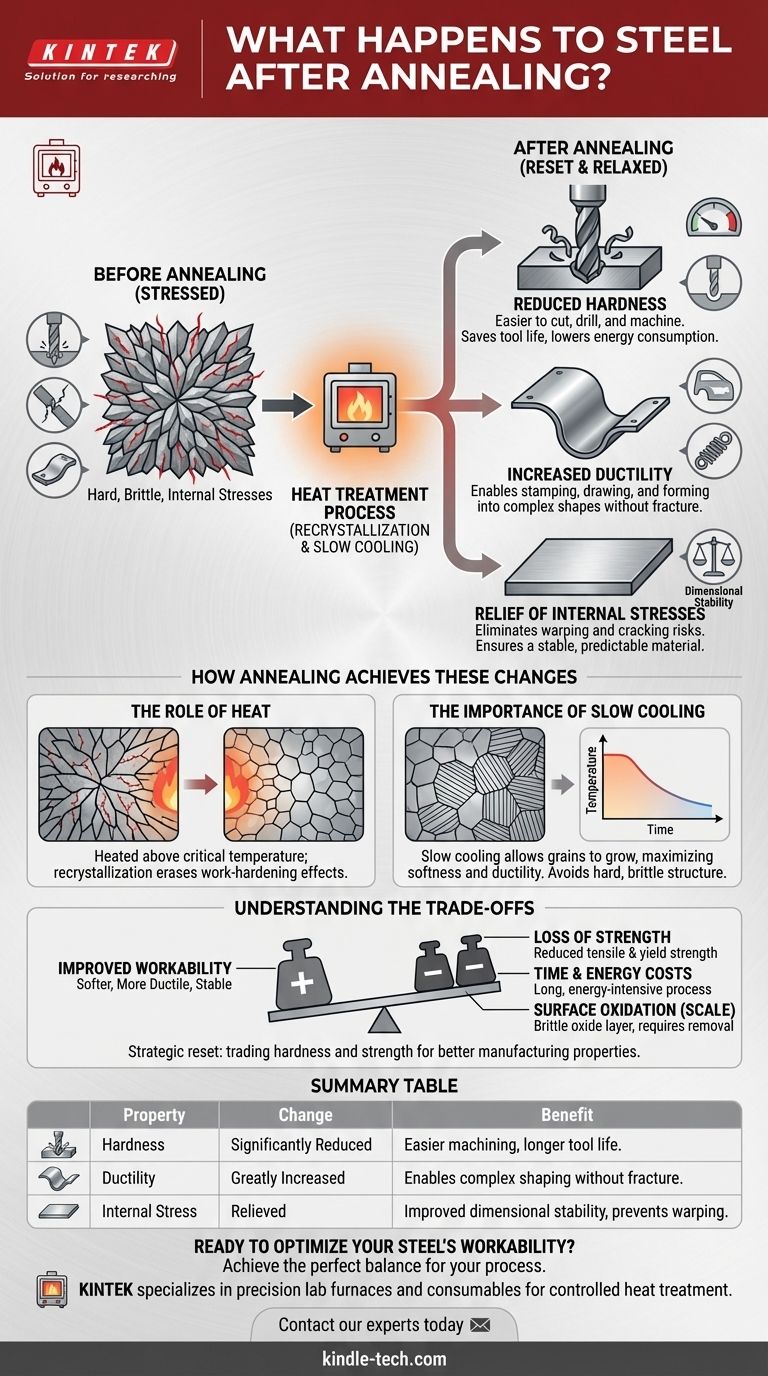

I Cambiamenti Fondamentali nell'Acciaio Ricotto

La ricottura induce tre cambiamenti principali nelle proprietà meccaniche dell'acciaio, ognuno dei quali serve a uno scopo distinto nella produzione e nell'ingegneria.

Durezza Ridotta

La durezza è una misura della resistenza di un materiale alla deformazione localizzata, come graffi o ammaccature.

La ricottura riduce significativamente la durezza dell'acciaio, rendendolo molto più facile da tagliare, forare e lavorare meccanicamente. Ciò consente di risparmiare sulla vita utile degli utensili, ridurre i tempi di produzione e diminuire il consumo energetico.

Duttilità Aumentata

La duttilità è la capacità di un materiale di deformarsi sotto sforzo di trazione, essenzialmente la sua capacità di essere allungato o piegato senza rompersi.

Aumentando la duttilità, la ricottura consente di stampare, imbutire o formare l'acciaio in forme complesse senza fratture. Questa proprietà è fondamentale per produrre qualsiasi cosa, dai pannelli della carrozzeria delle auto ai lavelli da cucina.

Rilascio degli Stress Interni

Processi come la fusione, la forgiatura o la lavorazione a freddo possono introdurre stress interni significativi nell'acciaio. Questi stress nascosti possono causare la deformazione o la rottura inaspettata del materiale durante la lavorazione meccanica o nel corso della sua vita utile.

La ricottura rilascia questi stress interni, risultando in un materiale dimensionalmente più stabile e prevedibile.

Come la Ricottura Ottiene Questi Cambiamenti

I cambiamenti nelle proprietà sono il risultato diretto della modifica della struttura a grana interna dell'acciaio, un processo noto come ricristallizzazione.

Il Ruolo del Calore

Quando l'acciaio viene riscaldato al di sopra di una specifica temperatura critica, la sua struttura cristallina rigida e stressata inizia a disgregarsi. Nuovi grani privi di stress iniziano a formarsi e crescere, consumando quelli vecchi e deformati.

Questo processo, chiamato ricristallizzazione, cancella efficacemente gli effetti dell'incrudimento dovuto alla lavorazione precedente e riallinea la microstruttura in uno stato più uniforme.

L'Importanza del Raffreddamento Lento

La fase di raffreddamento è importante quanto quella di riscaldamento. Nella ricottura, l'acciaio viene raffreddato molto lentamente, spesso lasciandolo raffreddare all'interno del forno spento.

Questo processo di raffreddamento lento consente ai grani appena formati di crescere in una struttura grossolana e ben ordinata (come la perlite) che corrisponde alla massima morbidezza e duttilità. Un raffreddamento rapido, al contrario, intrappolerebbe i grani in una struttura dura e fragile.

Comprendere i Compromessi

Sebbene molto vantaggiosa, la ricottura comporta un chiaro scambio di un insieme di proprietà con un altro.

Perdita di Resistenza

Il compromesso più significativo è una riduzione della resistenza alla trazione e della snervabilità. Rendendo l'acciaio più morbido e più duttile, lo si rende intrinsecamente meno resistente e meno resistente all'usura. Per molte applicazioni, è necessario un successivo trattamento termico come l'indurimento e il rinvenimento per ripristinare la resistenza una volta completata la lavorazione.

Costi di Tempo ed Energia

La ricottura non è un processo rapido. Richiede il riscaldamento del materiale a temperature elevate, il mantenimento a quella temperatura per un periodo e quindi il raffreddamento per molte ore. Questo ciclo è ad alta intensità energetica e può rappresentare un collo di bottiglia negli ambienti di produzione ad alto volume.

Ossidazione Superficiale (Scaglia)

Il riscaldamento dell'acciaio in presenza di aria provoca la formazione di uno strato di ossido, o "scaglia", sulla superficie. Questa scaglia è fragile e di solito deve essere rimossa tramite processi come la sabbiatura o il decapaggio acido prima di ulteriori lavorazioni, aggiungendo un passaggio e un costo extra.

Fare la Scelta Giusta per il Tuo Obiettivo

La ricottura è uno strumento utilizzato per risolvere specifiche sfide di produzione. Dovresti prenderla in considerazione in base al tuo obiettivo principale.

- Se la tua attenzione principale è la lavorabilità meccanica: Ricuoci l'acciaio per ammorbidirlo, il che ridurrà drasticamente l'usura degli utensili e consentirà velocità di taglio maggiori.

- Se la tua attenzione principale è la formabilità: Utilizza la ricottura per massimizzare la duttilità, consentendoti di piegare, stampare o imbutire il materiale nella forma desiderata senza rotture.

- Se la tua attenzione principale è la stabilità dimensionale: Ricuoci il materiale dopo una pesante forgiatura o lavorazione a freddo per eliminare gli stress interni che potrebbero causare deformazioni in seguito.

In definitiva, la ricottura è una fase preparatoria che ripristina le proprietà dell'acciaio, rendendolo una tela ideale per la fase successiva della produzione.

Tabella Riassuntiva:

| Variazione della Proprietà | Effetto della Ricottura | Vantaggio per la Produzione |

|---|---|---|

| Durezza | Significativamente Ridotta | Lavorazione meccanica più facile, maggiore durata degli utensili |

| Duttilità | Notevolmente Aumentata | Consente la formatura complessa senza rotture |

| Stress Interno | Rilasciato | Migliore stabilità dimensionale, previene la deformazione |

Pronto a Ottimizzare la Lavorabilità del Tuo Acciaio?

Raggiungi il perfetto equilibrio tra morbidezza, duttilità e stabilità per il tuo processo di produzione. KINTEK è specializzata in forni da laboratorio di precisione e materiali di consumo per processi di trattamento termico controllato come la ricottura.

Contatta oggi i nostri esperti per discutere di come le nostre apparecchiature affidabili possono aiutarti a ripristinare le proprietà del tuo acciaio e migliorare l'efficienza della tua produzione.

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a muffola da 1400℃ per laboratorio

Domande frequenti

- Quali sono i tipi di sputtering? Una guida a DC, RF, Magnetron, Ion Beam e Sputtering Reattivo

- Quanta pressione è richiesta nella sputtering DC? Ottimizza il tuo processo di deposizione di film sottili

- Perché è necessario configurare trappole fredde efficienti nella distillazione a membrana? Garantire stabilità del flusso e accuratezza dei dati

- Quali sono le tecniche alternative di pressatura e sinterizzazione? Superare i limiti della metallurgia delle polveri convenzionale

- Quali sono alcune applicazioni tipiche per le pompe per vuoto a membrana oil-free? Garantisci la purezza del processo nel tuo laboratorio

- Perché il KBr è usato per l'FTIR? Ottieni un'analisi chiara e accurata di campioni solidi

- Qual è la differenza tra sputtering DC e sputtering RF? Scegli la tecnica giusta per il tuo materiale

- Cos'è il processo di sinterizzazione nella produzione additiva? Una guida alla stampa 3D basata su polveri