In sostanza, la sinterizzazione trasforma una collezione di singole particelle di polvere metallica in un unico pezzo solido. Ciò si ottiene applicando un calore elevato—tipicamente al di sotto del punto di fusione del materiale—che fa sì che gli atomi sulle superfici di contatto delle particelle si diffondano e creino forti legami chimici, fondendo la polvere in una forma coerente.

La sinterizzazione non è un processo di fusione; è una trasformazione allo stato solido. Utilizza energia termica per ridurre lo spazio vuoto tra le particelle di polvere, alterando fondamentalmente la microstruttura del materiale per creare un componente denso, robusto e funzionale con proprietà ingegnerizzate.

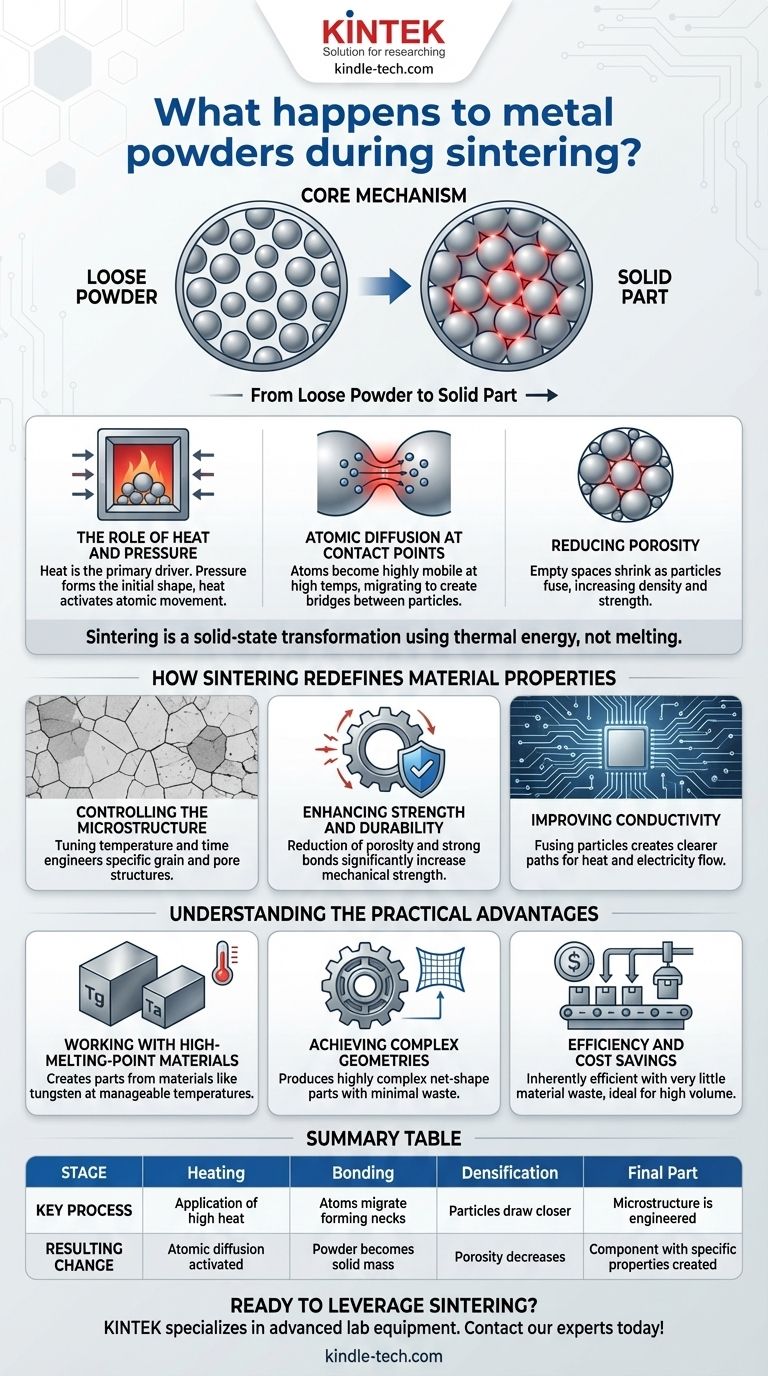

Il Meccanismo Fondamentale: Dalla Polvere Sfusa al Pezzo Solido

Per capire cosa succede durante la sinterizzazione, dobbiamo osservare il processo a livello microscopico. È un viaggio attentamente controllato da una polvere compattata a un oggetto solido.

Il Ruolo del Calore e della Pressione

Il calore è il motore primario della sinterizzazione. Fornisce l'energia termica necessaria per attivare il movimento atomico all'interno delle particelle di polvere.

Mentre la forma iniziale è spesso creata sotto pressione (formando un compatto "verde"), il processo di sinterizzazione stesso si basa su questa energia termica per avviare il legame.

Diffusione Atomica nei Punti di Contatto

A temperature elevate, gli atomi diventano altamente mobili. Migrano attraverso i confini dove le singole particelle di polvere si toccano.

Questo processo di diffusione atomica crea piccoli "colli" o ponti tra le particelle. Man mano che il processo continua, questi colli si allargano, avvicinando le particelle e fondendole in una massa solida.

Riduzione della Porosità

La polvere compattata iniziale contiene un volume significativo di spazio vuoto, o porosità, tra le particelle.

Man mano che le particelle si fondono e si avvicinano, questi pori si restringono e possono persino essere eliminati. Questa densificazione è un obiettivo primario della sinterizzazione, in quanto aumenta direttamente la resistenza e l'integrità del pezzo finale.

Come la Sinterizzazione Ridefinisce le Proprietà dei Materiali

Il vero potere della sinterizzazione risiede nella sua capacità di controllare con precisione le proprietà finali di un materiale. Ciò si ottiene manipolando la sua struttura interna durante il processo.

Controllo della Microstruttura

La sinterizzazione influenza direttamente la microstruttura del materiale—la sua dimensione dei grani, la dimensione dei pori e la forma dei confini tra i grani.

Regolando attentamente la temperatura e la durata del processo, gli ingegneri possono progettare una microstruttura che offre specifiche caratteristiche di prestazione.

Miglioramento della Resistenza e della Durabilità

La riduzione della porosità e la creazione di legami forti e continui tra le particelle aumentano significativamente la resistenza meccanica e la durabilità del materiale.

Una parte ben sinterizzata può sopportare carichi più elevati e resistere all'usura in modo più efficace rispetto al suo stato "verde" pre-sinterizzato.

Miglioramento della Conducibilità

Man mano che gli spazi vuoti vengono rimossi e le particelle si fondono, i percorsi per il calore e l'elettricità diventano più chiari e diretti.

Ciò si traduce in un notevole miglioramento della conducibilità termica ed elettrica, una proprietà critica per molte applicazioni elettroniche e di gestione del calore.

Comprendere i Vantaggi Pratici

La sinterizzazione non è solo una curiosità scientifica; è un processo di produzione fondamentale scelto per i suoi vantaggi distinti e potenti rispetto ai metodi tradizionali come la fusione o la lavorazione meccanica.

Lavorazione di Materiali ad Alto Punto di Fusione

Uno dei vantaggi più significativi della sinterizzazione è la sua capacità di creare parti da materiali con punti di fusione eccezionalmente elevati, come il tungsteno e il tantalio.

Consente la formazione di componenti solidi a temperature molto più gestibili ed efficienti dal punto di vista energetico rispetto al raggiungimento del punto di fusione effettivo del materiale.

Realizzazione di Geometrie Complesse

La sinterizzazione consente la produzione di parti altamente complesse e a forma netta con uno spreco minimo di materiale.

La forma intricata viene creata durante la fase iniziale di compattazione della polvere e viene quindi fissata dal processo di sinterizzazione, riducendo o eliminando la necessità di costose lavorazioni secondarie.

Efficienza e Risparmio sui Costi

Poiché parte dalla polvere, la sinterizzazione è un processo intrinsecamente efficiente. Spreca pochissimo materiale grezzo rispetto alla produzione sottrattiva, dove il materiale viene tagliato da un blocco solido.

Questa efficienza, combinata con la sua idoneità per la produzione ad alto volume, la rende un metodo altamente conveniente per creare componenti con eccellenti tolleranze e finiture superficiali.

Fare la Scelta Giusta per il Tuo Obiettivo

I parametri scelti per la sinterizzazione determinano direttamente il risultato. Il tuo obiettivo specifico detta l'approccio.

- Se il tuo obiettivo principale è la massima resistenza e densità: Dovrai ottimizzare per temperature più elevate e tempi di sinterizzazione più lunghi, gestendo attentamente il processo per garantire un legame completo e una porosità minima.

- Se il tuo obiettivo principale è la creazione di materiali porosi (come per filtri o cuscinetti autolubrificanti): Utilizzerai temperature più basse o tempi più brevi per preservare intenzionalmente una rete di pori interconnessi, garantendo comunque che la parte sia strutturalmente sana.

- Se il tuo obiettivo principale è la produzione di massa economica di forme complesse: La sinterizzazione è l'ideale, in quanto minimizza la lavorazione e lo spreco di materiale rispetto alla produzione sottrattiva tradizionale, fornendo parti a forma netta direttamente dalla polvere.

In definitiva, padroneggiare la sinterizzazione significa controllare con precisione calore e tempo per trasformare semplici polveri in componenti altamente ingegnerizzati con proprietà specifiche e prevedibili.

Tabella Riepilogativa:

| Fase | Processo Chiave | Cambiamento Risultante |

|---|---|---|

| Riscaldamento | Applicazione di calore elevato al di sotto del punto di fusione | La diffusione atomica è attivata nei contatti delle particelle |

| Legame | Gli atomi migrano, formando 'colli' tra le particelle | La polvere sfusa si trasforma in una massa solida |

| Densificazione | Le particelle si avvicinano, i pori si restringono | La porosità diminuisce, la resistenza e la densità aumentano |

| Parte Finale | La microstruttura è ingegnerizzata tramite temperatura e tempo | Viene creato un componente con specifiche proprietà meccaniche e conduttive |

Pronto a sfruttare la sinterizzazione per i tuoi componenti ad alte prestazioni?

KINTEK è specializzata nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo necessari per perfezionare i tuoi processi di sinterizzazione. Sia che tu stia sviluppando geometrie complesse, lavorando con metalli ad alto punto di fusione o puntando alla massima densità e resistenza, le nostre soluzioni ti aiutano a ottenere un controllo preciso sulle proprietà dei materiali.

Contatta i nostri esperti oggi stesso per discutere come possiamo supportare gli obiettivi specifici di sinterizzazione e sviluppo dei materiali del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

Domande frequenti

- Quali sono le diverse versioni di sinterizzazione? Scegli il processo giusto per il tuo materiale

- Cos'è un forno di sinterizzazione? Una guida alla lavorazione dei materiali ad alta temperatura

- Quali sono i vantaggi della sinterizzazione sotto vuoto? Ottenere purezza, resistenza e prestazioni superiori

- Qual è il processo di sinterizzazione di un forno? Ottenere una densificazione precisa del materiale e la durabilità del rivestimento

- Quali sono i principali vantaggi della sinterizzazione sotto vuoto? Ottenere purezza e prestazioni superiori