In sintesi, la deposizione di metalli è qualsiasi processo che crea un film sottile di metallo su una superficie, nota come substrato. Ciò si ottiene trasportando atomi o ioni metallici da una sorgente al substrato, dove si accumulano per formare uno strato solido. Il metodo specifico di trasporto e lo stato del metallo, che sia un vapore, un plasma o ioni in soluzione, definiscono i diversi tipi di deposizione.

Il principio fondamentale della deposizione di metalli è il trasporto atomico o molecolare controllato. Che avvenga tramite forza fisica, reazione chimica o corrente elettrica, l'obiettivo è sempre lo stesso: spostare il metallo da una sorgente a un substrato per costruire un nuovo strato con proprietà specifiche e desiderate.

Il Processo Fondamentale: Dalla Sorgente al Film

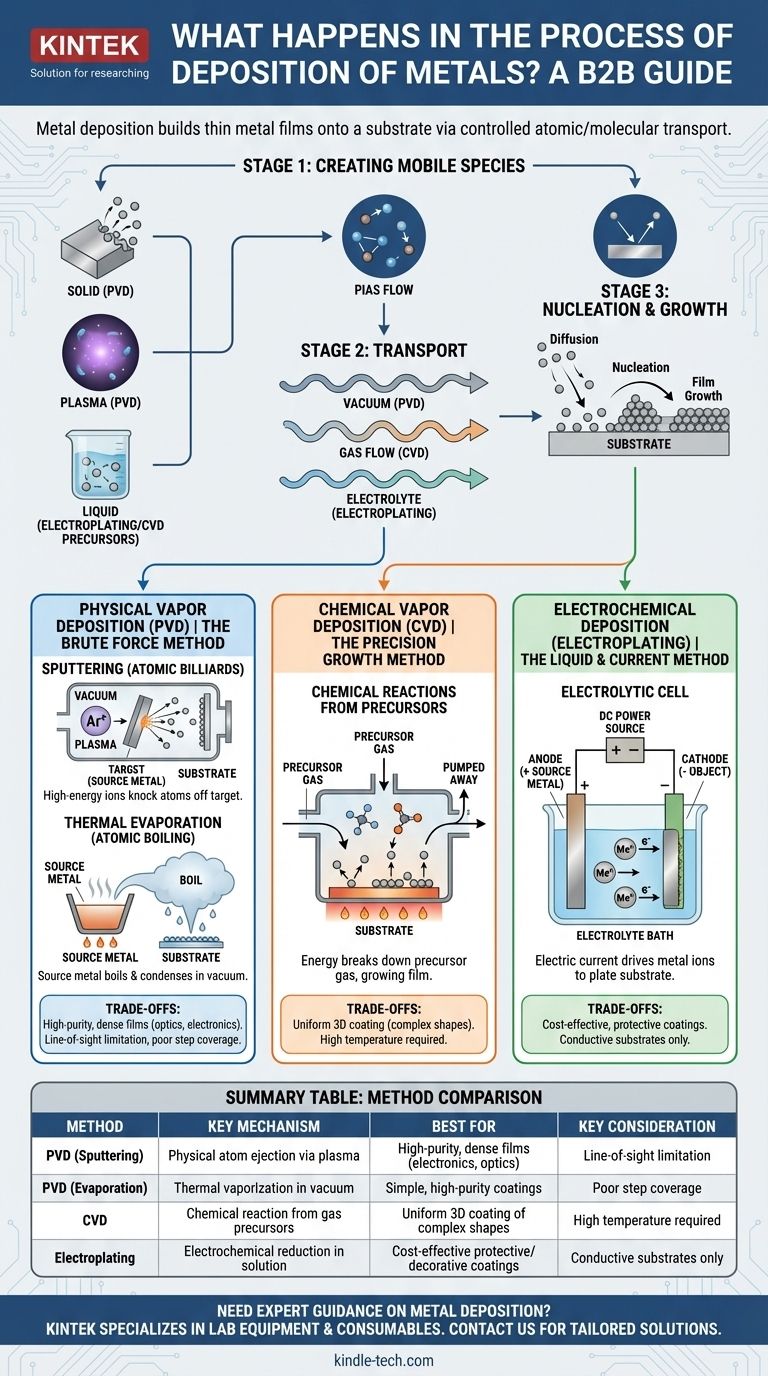

Nella sua essenza, ogni deposizione di metalli comporta tre fasi: la creazione di atomi/ioni mobili, il loro trasporto verso una superficie e il loro ancoraggio per formare un film stabile. Il "come" di queste fasi è ciò che differenzia le principali tecniche.

Fase 1: Creazione di Specie Metalliche Mobili

Prima che possa avvenire la deposizione, gli atomi di metallo devono essere liberati dal loro materiale sorgente. Questa può essere un blocco solido di metallo, un gas chimico o una soluzione liquida. Il metodo utilizzato per liberare questi atomi è un fattore chiave che definisce l'intero processo.

Fase 2: Trasporto al Substrato

Una volta liberati, gli atomi o gli ioni metallici devono viaggiare verso la superficie bersaglio (il substrato). Questo viaggio può avvenire attraverso il vuoto, all'interno di un gas in flusso o attraverso un elettrolita liquido, spesso guidato da campi elettrici o magnetici.

Fase 3: Nucleazione e Crescita

Quando gli atomi arrivano al substrato, non formano istantaneamente un film perfetto. Atterrano, si muovono sulla superficie (diffusione) e si raggruppano in "punti caldi" energetici per formare isole stabili, un processo chiamato nucleazione. Queste isole crescono quindi e si fondono per formare un film continuo. La qualità, la struttura a grana e la tensione del film finale sono tutte determinate durante questa fase critica.

Deposizione Fisica da Vapore (PVD): Il Metodo della Forza Bruta

La PVD comprende metodi che utilizzano processi fisici come bombardamento ad alta energia o riscaldamento per creare un vapore metallico, che poi si condensa sul substrato. Ciò viene tipicamente eseguito in una camera ad alto vuoto per garantirne la purezza.

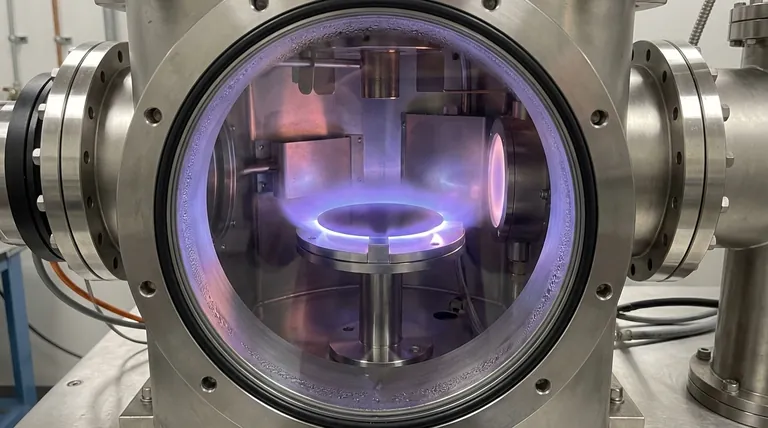

Sputtering (Pulverizzazione Catodica): Biliardo Atomico

Nello sputtering, una camera viene riempita con un gas inerte, come l'argon, che viene energizzato in un plasma. Questi ioni di gas ad alta energia vengono quindi accelerati contro un "bersaglio" metallico solido. L'impatto è come una steccata subatomica, che strappa atomi di metallo dal bersaglio. Questi atomi espulsi viaggiano attraverso il vuoto e rivestono il substrato.

Evaporazione Termica: Ebollizione Atomica

L'evaporazione è più intuitiva. Un metallo sorgente viene riscaldato in una camera a vuoto finché non bolle letteralmente ed evapora, creando una nuvola di vapore metallico. Questo vapore viaggia in linea retta finché non colpisce il substrato più freddo, dove si ricondensa in solido, formando un film sottile.

Deposizione Chimica da Vapore (CVD): Il Metodo della Crescita di Precisione

La CVD utilizza reazioni chimiche per depositare film. Invece di strappare fisicamente atomi da un bersaglio, "fa crescere" un film direttamente sul substrato a partire da precursori chimici.

Come Funziona: Precursori e Reazioni

Nella CVD, uno o più gas precursori volatili contenenti il metallo vengono introdotti in una camera di reazione. L'energia, solitamente sotto forma di calore, viene applicata al substrato. Questa energia scompone i gas precursori sulla superficie del substrato, liberando gli atomi metallici che si legano alla superficie mentre gli altri sottoprodotti chimici vengono pompati via.

Deposizione Elettrochimica (Galvanostegia): Il Metodo Liquido e di Corrente

Questa tecnica comune, nota anche come galvanostegia, utilizza una soluzione liquida e una corrente elettrica per depositare metallo. È fondamentalmente diversa dalla PVD e dalla CVD perché non avviene in fase vapore o sottovuoto.

La Cella Elettrolitica

L'allestimento prevede due elettrodi immersi in un bagno elettrolitico contenente ioni metallici disciolti. L'oggetto da rivestire funge da catodo (elettrodo negativo) e un pezzo del metallo sorgente funge spesso da anodo (elettrodo positivo). Quando viene applicata una corrente continua, gli ioni metallici nella soluzione vengono attratti verso il catodo, dove acquisiscono elettroni e vengono riconvertiti in atomi di metallo solido, depositandosi sulla superficie dell'oggetto.

Comprendere i Compromessi

Nessun singolo metodo di deposizione è universalmente superiore. La scelta è un compromesso strategico basato sulle proprietà del film desiderate, sul materiale del substrato e sui costi.

Copertura Conforme (Uniformità)

La CVD eccelle nel rivestire uniformemente forme complesse e tridimensionali perché il gas precursore può fluire e reagire all'interno di caratteristiche intricate. La PVD è un processo "a linea di vista", che rende difficile rivestire sottosquadri o i lati di trincee profonde. La copertura della galvanostegia dipende da quanto uniformemente è distribuita la corrente elettrica, il che può essere difficile su geometrie complesse.

Limiti di Temperatura e Substrato

I processi CVD ad alta temperatura possono danneggiare substrati sensibili come plastiche o alcuni componenti elettronici. I metodi PVD, in particolare lo sputtering, possono spesso essere eseguiti a temperature molto più basse, rendendoli più versatili. La galvanostegia è un processo a umido a temperatura ambiente, ma è adatta solo per substrati conduttivi.

Purezza e Densità del Film

La PVD, in particolare lo sputtering, è nota per produrre film ad altissima purezza e densità, fondamentali per le applicazioni ottiche e semiconduttrici. La purezza del film CVD dipende dalla purezza dei gas precursori. La qualità della galvanostegia dipende fortemente dalla pulizia e dalla composizione del bagno elettrolitico.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione di una tecnica di deposizione richiede l'allineamento delle capacità del processo con l'obiettivo finale dell'applicazione.

- Se il tuo obiettivo principale sono film ad alta purezza e densi per ottica o elettronica: i metodi PVD come lo sputtering sono lo standard industriale per il loro controllo e qualità.

- Se il tuo obiettivo principale è rivestire uniformemente una parte 3D complessa: la CVD è la scelta superiore, a condizione che il tuo substrato possa tollerare le temperature di processo.

- Se il tuo obiettivo principale è un rivestimento protettivo o decorativo economicamente vantaggioso su una parte conduttiva: la galvanostegia offre risultati eccellenti con un alto rendimento e costi relativamente bassi.

Comprendere questi meccanismi fondamentali ti consente di selezionare lo strumento preciso necessario per costruire materiali funzionali, uno strato atomico alla volta.

Tabella Riassuntiva:

| Metodo | Meccanismo Chiave | Ideale Per | Considerazione Chiave |

|---|---|---|---|

| PVD (Sputtering) | Espulsione fisica di atomi tramite plasma | Film ad alta purezza e densità (elettronica, ottica) | Limitazione della linea di vista |

| PVD (Evaporazione) | Vaporizzazione termica sottovuoto | Rivestimenti semplici e ad alta purezza | Scarsa copertura dei gradini |

| CVD | Reazione chimica da precursori gassosi | Rivestimento 3D uniforme di forme complesse | Alta temperatura richiesta |

| Galvanostegia | Riduzione elettrochimica in soluzione | Rivestimenti protettivi/decorativi convenienti | Solo substrati conduttivi |

Hai bisogno di una guida esperta sulla deposizione di metalli per il tuo laboratorio? KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo per tutte le tue esigenze di rivestimento a film sottile. Sia che tu stia lavorando con applicazioni PVD, CVD o di galvanostegia, il nostro team può aiutarti a selezionare le attrezzature e i materiali giusti per ottenere risultati precisi e di alta qualità. Contatta oggi i nostri specialisti per discutere come possiamo supportare i tuoi obiettivi di ricerca e produzione con soluzioni personalizzate per le tue specifiche esigenze di substrato e rivestimento.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a Tubo Diviso da 1200℃ con Forno Tubolare da Laboratorio in Tubo di Quarzo

Domande frequenti

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili

- Cos'è la deposizione di silicio PECVD? Ottenere film sottili di alta qualità a bassa temperatura

- Quali materiali vengono depositati con la PECVD? Scopri i materiali versatili per film sottili per la tua applicazione

- Cos'è il processo di deposizione chimica da fase vapore potenziata al plasma? Sblocca film sottili di alta qualità a bassa temperatura

- Cosa si intende per deposizione da vapore? Una guida alla tecnologia di rivestimento a livello atomico