Al suo centro, la chimica di deposizione è il processo di costruzione di un film sottile solido su una superficie a partire da ingredienti chimici gassosi. A differenza dei metodi fisici che semplicemente spostano un materiale da una sorgente a un bersaglio, la deposizione chimica utilizza reazioni controllate su un substrato per sintetizzare un nuovo strato di materiale, atomo per atomo.

La distinzione cruciale da comprendere è che la deposizione chimica costruisce un nuovo materiale attraverso reazioni superficiali, mentre la deposizione fisica trasferisce un materiale esistente da una sorgente a un substrato senza cambiarne l'identità chimica.

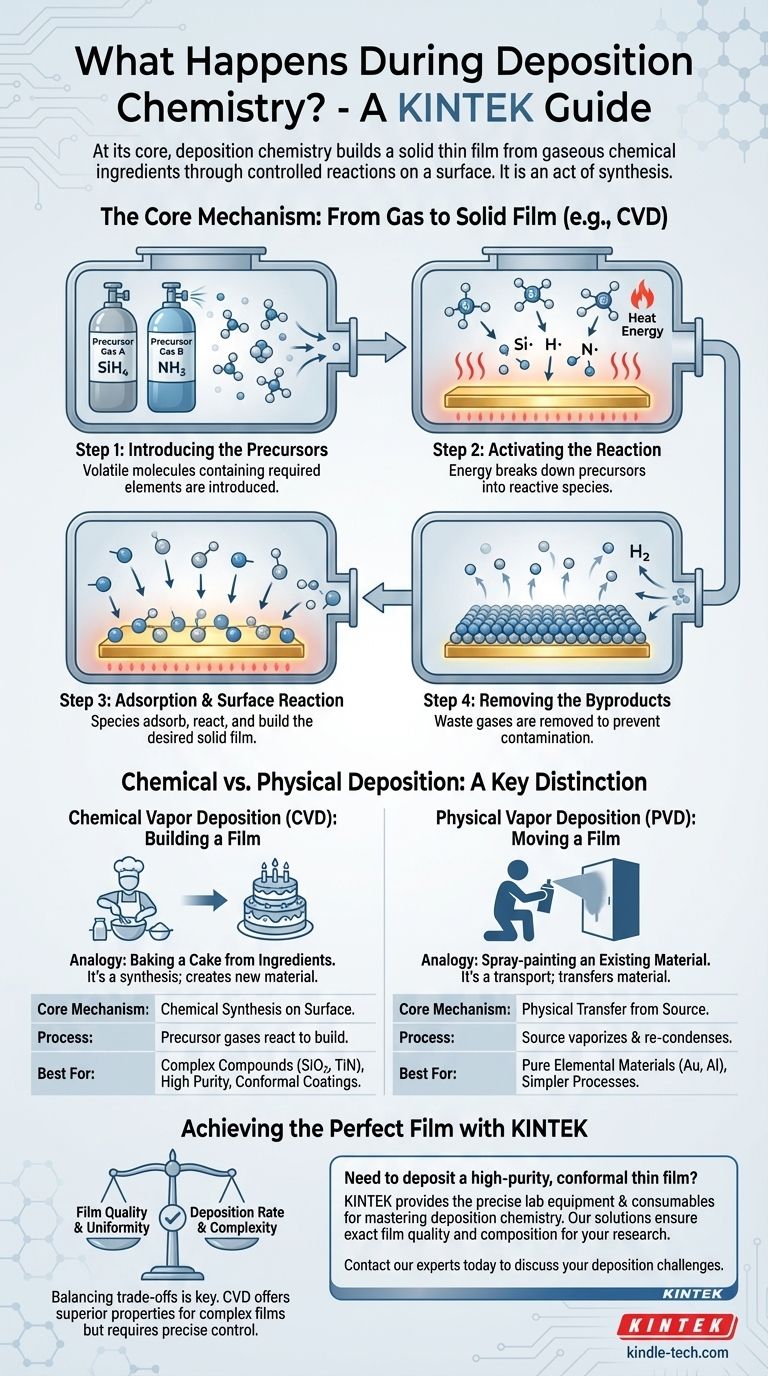

Il Meccanismo Centrale: Dal Gas al Film Solido

La deposizione chimica da vapore (CVD) è la famiglia principale di processi che si basa sulla chimica di deposizione. Implica una serie di passaggi attentamente controllati per trasformare le molecole in fase gassosa in un film solido di elevata purezza.

Passaggio 1: Introduzione dei Precursori

Il processo inizia con l'introduzione di uno o più gas precursori volatili in una camera di reazione. Questi precursori sono molecole scelte specificamente per contenere gli elementi atomici necessari per il film finale.

Passaggio 2: Attivazione della Reazione

L'energia, tipicamente sotto forma di calore, viene applicata al substrato. Questa energia scompone le molecole precursore in specie chimiche più reattive.

Passaggio 3: Adsorbimento e Reazione Superficiale

Queste specie reattive si adsorbono (aderiscono) sulla superficie calda del substrato. Qui, reagiscono tra loro o con la superficie stessa per formare il materiale solido desiderato, creando un film sottile stabile.

Passaggio 4: Rimozione dei Sottoprodotti

Una caratteristica critica e distintiva della CVD è la creazione di sottoprodotti volatili. Questi gas di scarto derivanti dalla reazione chimica devono essere rimossi in modo efficiente dalla camera per evitare che contaminino il film in crescita.

Deposizione Chimica vs. Fisica: Una Distinzione Chiave

Comprendere cosa sia la chimica di deposizione diventa più chiaro quando la si confronta con la sua controparte, la deposizione fisica da vapore (PVD).

Deposizione Chimica da Vapore (CVD): Costruire un Film

La CVD è un atto di sintesi. Pensala come alla preparazione di una torta: introduci ingredienti singoli (gas precursori) in un forno (la camera riscaldata) e una reazione chimica li trasforma in un nuovo prodotto solido (il film).

Deposizione Fisica da Vapore (PVD): Spostare un Film

La PVD è un processo di trasporto. Usando l'esempio dell'evaporazione termica, un materiale sorgente viene riscaldato fino a vaporizzare e poi semplicemente ricondensa su un substrato più freddo. Questo è più simile alla verniciatura a spruzzo, dove stai solo spostando la vernice dalla bomboletta al muro senza un cambiamento chimico.

Comprendere i Compromessi

La scelta di un processo di deposizione chimica comporta il bilanciamento di diversi fattori critici. Le condizioni che controllano la chimica della reazione influenzano direttamente le proprietà finali del film.

Proprietà del Film vs. Velocità di Deposizione

Ottenere un film uniforme e di alta qualità spesso richiede una reazione lenta e attentamente controllata. Aumentare la temperatura o il flusso dei precursori per accelerare la velocità di deposizione può introdurre difetti, stress o non uniformità nella struttura del film.

Complessità del Processo

La CVD richiede un controllo preciso delle temperature, delle pressioni, dei flussi di gas e la gestione di sostanze chimiche precursore e sottoprodotti spesso reattivi. Ciò può renderla più complessa delle tecniche PVD dirette.

Versatilità dei Materiali

Il grande punto di forza della chimica di deposizione è la sua capacità di creare film di elevata purezza di composti complessi, leghe e materiali—come nitruro di silicio o carburo di tungsteno—che non possono essere semplicemente evaporati e ricondensati come un metallo puro.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare un metodo di deposizione chimica o fisica dipende interamente dal materiale che devi creare e dalle proprietà che desideri che abbia.

- Se il tuo obiettivo principale è depositare un materiale elementare puro (come oro o alluminio) con relativa semplicità: Un metodo PVD è spesso l'approccio più diretto ed efficiente.

- Se il tuo obiettivo principale è creare un film composto denso, conforme e di elevata purezza (come biossido di silicio o nitruro di titanio): La CVD è il metodo superiore grazie al suo approccio di sintesi chimica dal basso verso l'alto.

In definitiva, comprendere questa differenza fondamentale tra costruire e trasferire un materiale è la chiave per controllare le proprietà del tuo film sottile finale.

Tabella Riassuntiva:

| Aspetto | Deposizione Chimica (CVD) | Deposizione Fisica (PVD) |

|---|---|---|

| Meccanismo Centrale | Sintesi chimica sulla superficie del substrato | Trasferimento fisico del materiale dalla sorgente al substrato |

| Processo | I gas precursori reagiscono per costruire un nuovo materiale | Il materiale sorgente viene vaporizzato e ricondensa |

| Analogia | Preparare una torta partendo dagli ingredienti | Verniciare a spruzzo un materiale esistente |

| Ideale Per | Composti complessi (es. SiO₂, TiN), elevata purezza, rivestimenti conformi | Materiali elementari puri (es. Au, Al), processi più semplici |

Hai bisogno di depositare un film sottile conforme e di elevata purezza?

Il processo di sintesi chimica della CVD è ideale per creare film composti complessi con proprietà superiori. KINTEK è specializzata nel fornire le attrezzature da laboratorio e i materiali di consumo precisi necessari per padroneggiare la chimica di deposizione.

Le nostre soluzioni ti aiutano a ottenere l'esatta qualità del film, l'uniformità e la composizione del materiale richieste dalla tua ricerca o produzione. Contatta oggi i nostri esperti per discutere come possiamo supportare le tue specifiche sfide di deposizione.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Qual è la differenza tra CVD al plasma e CVD termica? Scegli il metodo giusto per il tuo substrato

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate

- Perché un sistema a vuoto PECVD richiede sia una pompa a palette che una pompa turbo? Garantire rivestimenti ad alta purezza

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse