Nella deposizione chimica da fase vapore (CVD), i gas utilizzati sono noti come precursori, e sono composti volatili scelti specificamente che contengono gli elementi destinati alla deposizione. Questi precursori vengono trasportati in una camera di reazione dove si decompongono o reagiscono su un substrato riscaldato, lasciando dietro di sé un film sottile del materiale desiderato. Il gas esatto dipende interamente dal film che si intende creare, spaziando dal silano per il silicio ai complessi metallorganici per i componenti elettronici avanzati.

Il principio fondamentale è che la scelta del gas non è arbitraria; è una ricetta chimica precisa. Il gas precursore funge da blocco costruttivo fondamentale e le sue proprietà chimiche determinano direttamente la composizione del film depositato finale e le condizioni richieste per il processo.

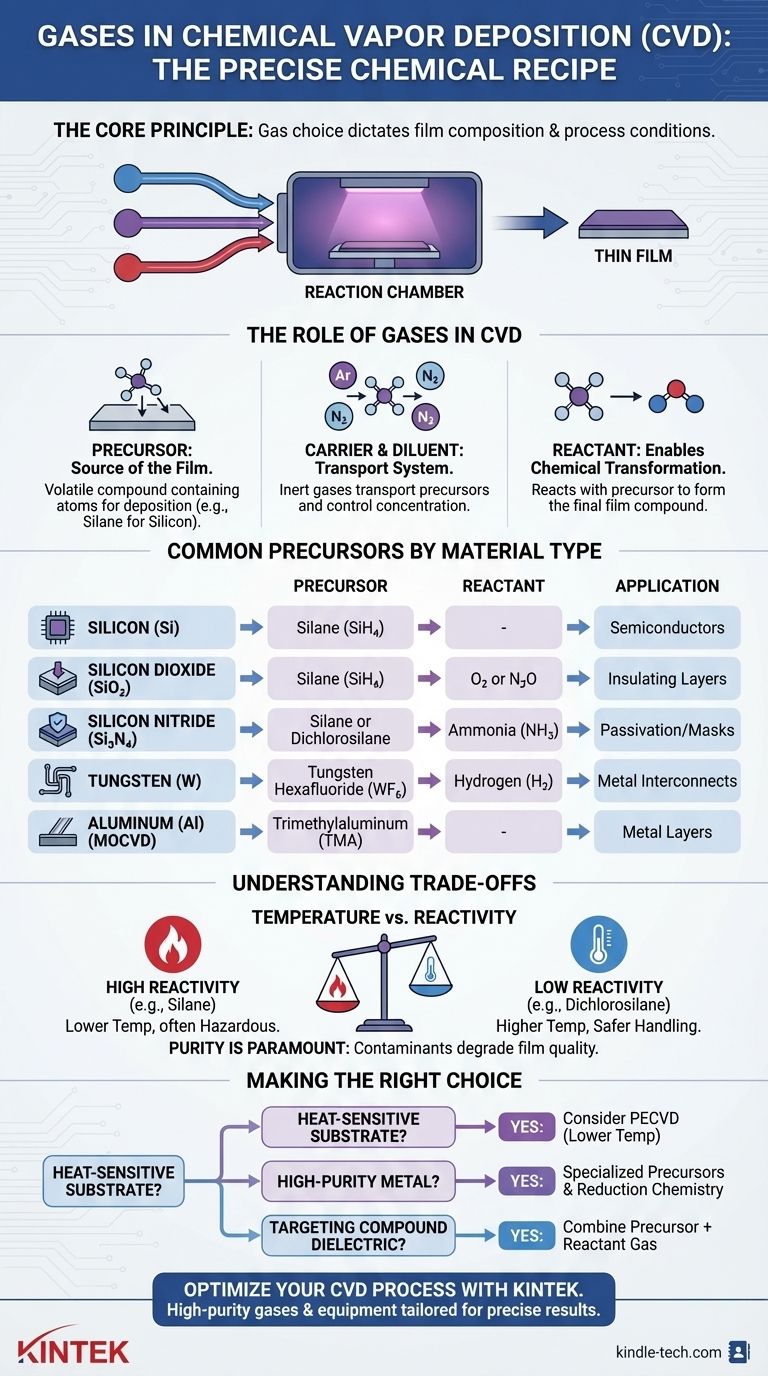

Il Ruolo dei Gas nel Processo CVD

I gas sono la linfa vitale di qualsiasi processo CVD. Non sono solo un componente; svolgono funzioni distinte all'interno della camera di reazione per consentire una crescita controllata del film. Comprendere questi ruoli è fondamentale per comprendere la CVD stessa.

Il Precursore: La Fonte del Film

Il gas più critico è il precursore. Si tratta di un composto volatile che contiene gli atomi che si desidera depositare.

È progettato per essere stabile a temperatura ambiente per il trasporto ma sufficientemente reattivo da decomporsi o reagire sul substrato in condizioni specifiche (calore, plasma o luce). Ad esempio, per depositare un film di silicio, è necessario un precursore contenente silicio.

Gas Vettore e Gas Diluenti: Il Sistema di Trasporto

I precursori sono spesso altamente concentrati o reattivi. Per controllare il processo, vengono miscelati con altri gas.

I gas vettori, come argon (Ar), elio (He), azoto (N₂) o idrogeno (H₂), sono inerti. Il loro compito è trasportare le molecole precursore alla superficie del substrato senza partecipare alla reazione chimica.

I gas diluenti svolgono una funzione di trasporto simile ma aiutano anche a controllare la concentrazione dei reagenti, il che influenza direttamente la velocità di deposizione e l'uniformità del film.

Gas Reagenti: Abilitare la Trasformazione Chimica

In molti processi CVD, il precursore non si limita a decomporsi; reagisce con un altro gas per formare il film finale.

Ad esempio, per creare nitruro di silicio (Si₃N₄), viene introdotto un precursore di silicio come il silano (SiH₄) insieme a un gas reagente fonte di azoto come l'ammoniaca (NH₃). La reazione chimica tra questi due gas sulla superficie forma il composto filmico desiderato.

Precursori Gassosi Comuni per Tipo di Materiale

Il gas specifico utilizzato è determinato dal materiale target. Di seguito sono riportati esempi comuni che illustrano questa relazione diretta.

Per Film di Silicio (Si)

Il silicio è la base dell'industria dei semiconduttori. Il precursore più comune è il silano (SiH₄). Ad alte temperature, si decompone, lasciando un film di silicio solido e rilasciando gas idrogeno. Vengono utilizzati altri precursori di silicio come il diclorosilano (SiH₂Cl₂) per diverse proprietà del film o condizioni di deposizione.

Per Film Dielettrici e Isolanti

I dielettrici sono essenziali per isolare i componenti nella microelettronica.

- Biossido di Silicio (SiO₂): Spesso depositato utilizzando silano (SiH₄) con una fonte di ossigeno come ossigeno (O₂) o protossido di azoto (N₂O).

- Nitruro di Silicio (Si₃N₄): Tipicamente depositato utilizzando silano (SiH₄) o diclorosilano (SiH₂Cl₂) in combinazione con ammoniaca (NH₃).

Per Film Metallici e Conduttivi

La CVD viene utilizzata anche per depositare strati metallici conduttivi.

- Tungsteno (W): Il precursore più comune è l'esafluoruro di tungsteno (WF₆), che viene ridotto dall'idrogeno (H₂) per depositare un film di tungsteno puro.

- Alluminio (Al): Spesso depositato utilizzando precursori metallorganici, come il trimetilalluminio (TMA). Questa classe di precursori è nota come deposizione chimica da fase vapore metallorganica (MOCVD).

Comprendere i Compromessi

La scelta del precursore è una decisione ingegneristica critica che comporta compromessi significativi. Non esiste un unico gas "migliore"; la scelta giusta dipende dall'applicazione specifica e dai limiti del processo.

Temperatura vs. Reattività

I precursori altamente reattivi come il silano possono depositare film a temperature più basse, ma sono spesso piroforici (si incendiano spontaneamente all'aria) e pericolosi da maneggiare. I precursori meno reattivi, come il diclorosilano, sono più sicuri ma richiedono temperature di processo più elevate, che possono danneggiare altri componenti sul substrato.

Purezza e Qualità del Film

La purezza del gas precursore è fondamentale, poiché eventuali contaminanti possono essere incorporati nel film in crescita, degradandone le prestazioni. Alcuni precursori possono anche lasciare elementi indesiderati (come carbonio o cloro), che devono essere gestiti attraverso un'attenta messa a punto del processo.

Il Ruolo del Tipo di Processo

Il tipo di processo CVD influenza la scelta del precursore. La CVD potenziata al plasma (PECVD) utilizza il plasma per aiutare a scomporre i gas precursori. Ciò consente alla deposizione di avvenire a temperature molto più basse rispetto alla tradizionale CVD termica, consentendo l'uso di precursori che sarebbero inadatti per processi ad alta temperatura.

Fare la Scelta Giusta per il Vostro Obiettivo

La selezione dei gas corretti consiste nell'abbinare i precursori chimici e i reagenti al risultato del materiale desiderato e ai vincoli di processo.

- Se il vostro obiettivo principale è depositare silicio elementare: Il vostro punto di partenza è quasi sempre il silano (SiH₄), con la temperatura del processo come variabile principale.

- Se il vostro obiettivo principale è creare un dielettrico composto come il nitruro di silicio: Dovete utilizzare una combinazione di un precursore di silicio (come SiH₄) e un reagente di azoto (come NH₃).

- Se il vostro obiettivo principale è lavorare con substrati sensibili al calore: Dovreste prendere in considerazione i processi di CVD potenziata al plasma (PECVD), poiché consentono film di alta qualità a temperature significativamente più basse.

- Se il vostro obiettivo principale è depositare metalli di elevata purezza: Dovrete utilizzare precursori specializzati come l'esafluoruro di tungsteno (WF₆) e comprendere la chimica di riduzione coinvolta.

In definitiva, padroneggiare la CVD richiede di pensare come un chimico, selezionando i giusti ingredienti gassosi per costruire il materiale desiderato strato atomico per strato atomico.

Tabella Riassuntiva:

| Tipo di Materiale | Gas Precursori Comuni | Gas Reagenti | Applicazioni Comuni |

|---|---|---|---|

| Silicio (Si) | Silano (SiH₄), Diclorosilano (SiH₂Cl₂) | - | Semiconduttori, Microelettronica |

| Biossido di Silicio (SiO₂) | Silano (SiH₄) | Ossigeno (O₂), Protossido di azoto (N₂O) | Strati Isolanti |

| Nitruro di Silicio (Si₃N₄) | Silano (SiH₄), Diclorosilano (SiH₂Cl₂) | Ammoniaca (NH₃) | Maschere Dure, Passivazione |

| Tungsteno (W) | Esafluoruro di Tungsteno (WF₆) | Idrogeno (H₂) | Interconnessioni Metalliche |

| Alluminio (Al) | Trimetilalluminio (TMA) | - | Strati Metallici (MOCVD) |

Ottimizza il tuo processo CVD con KINTEK

La scelta dei giusti gas precursori è fondamentale per ottenere film sottili uniformi e di alta qualità nel vostro laboratorio. Sia che stiate depositando silicio per semiconduttori, dielettrici per l'isolamento o metalli per le interconnessioni, la corretta selezione dei gas e i parametri di processo sono fondamentali per il vostro successo.

KINTEK è specializzata nella fornitura di gas da laboratorio di elevata purezza, apparecchiature CVD e materiali di consumo su misura per le vostre specifiche esigenze di ricerca e produzione. La nostra esperienza assicura che abbiate i materiali affidabili e il supporto necessari per ottenere risultati precisi e ripetibili.

Pronto a migliorare il tuo processo di deposizione? Contatta oggi i nostri esperti per discutere le tue esigenze CVD e scoprire come KINTEK può supportare il successo del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

Domande frequenti

- Quali sono i principali vantaggi della deposizione chimica da vapore (CVD)? Ottenere rivestimenti di precisione per geometrie complesse

- Quali sono i vantaggi della CVD industriale per la borurazione a solido? Controllo del processo superiore e integrità del materiale

- Fino a quale temperatura i nanotubi di carbonio possono resistere all'aria? Comprendere il limite di ossidazione

- In che modo la chiralità influenza i nanotubi di carbonio? Determina se sono metallici o semiconduttori

- Qual è la funzione delle apparecchiature CVD nei rivestimenti modificati al rodio? Raggiungere una profonda diffusione e precisione microstrutturale