Per controllare l'esito del processo, la ricottura viene eseguita in un'atmosfera protettiva utilizzando gas specifici come idrogeno, azoto, argon o una miscela di questi. Lo scopo principale di questi gas è quello di spostare l'ossigeno e impedire che la superficie metallica si ossidi ad alte temperature, garantendo che il materiale raggiunga le proprietà meccaniche e la finitura superficiale desiderate.

Il principio fondamentale non riguarda quale gas sia universalmente "il migliore", ma la scelta dell'atmosfera giusta—sia essa riducente o inerte—per prevenire reazioni chimiche indesiderate come l'ossidazione con il metallo specifico trattato a temperature di ricottura.

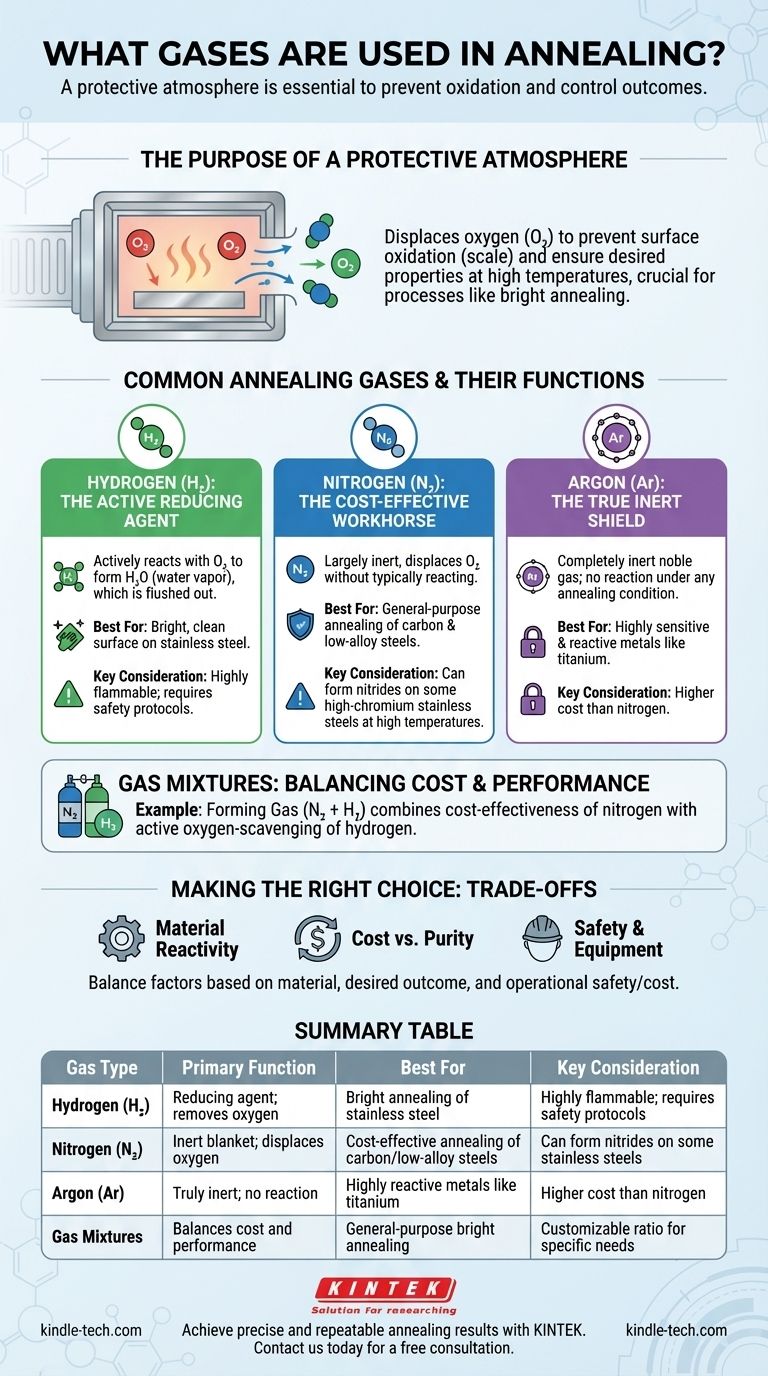

Lo Scopo di un'Atmosfera Protettiva

Alle elevate temperature richieste per la ricottura, la maggior parte dei metalli reagirà prontamente con l'ossigeno presente nell'aria. Questa reazione, chiamata ossidazione, forma uno strato di scaglia sulla superficie del metallo.

Questo strato di ossido può essere dannoso, alterando le dimensioni, la finitura superficiale e le proprietà meccaniche del materiale. Un'atmosfera protettiva è un ambiente controllato e ingegnerizzato all'interno del forno che sposta l'aria ambiente (in particolare ossigeno e vapore acqueo) per impedire che queste reazioni si verifichino.

Questo è il concetto fondamentale alla base di processi come la ricottura brillante, dove l'obiettivo è produrre un pezzo con una superficie pulita, a specchio, priva di ossidi.

Gas Comuni per la Ricottura e le Loro Funzioni

La scelta del gas è dettata dal tipo di metallo da ricuocere, dalla finitura superficiale desiderata e dai costi operativi.

Idrogeno (H₂): L'Agente Riducente Attivo

L'idrogeno è un gas riducente. Ciò significa che reagisce attivamente con qualsiasi ossigeno presente per formare vapore acqueo (H₂O), che viene poi espulso dal forno.

Questa rimozione attiva dell'ossigeno rende l'idrogeno eccezionalmente efficace per ottenere una superficie brillante e pulita su metalli come l'acciaio inossidabile.

Azoto (N₂): Il Cavallo di Battaglia Economico

L'azoto è il gas più comune e meno costoso utilizzato per creare un'atmosfera protettiva. È in gran parte inerte, il che significa che sposta l'ossigeno ma non reagisce tipicamente con il metallo base.

Tuttavia, per alcuni materiali come gli acciai inossidabili ad alto contenuto di cromo, l'azoto può reagire ad alte temperature per formare nitruri sulla superficie, il che potrebbe essere indesiderabile.

Argon (Ar): Lo Scudo Veramente Inerte

L'argon è un gas nobile, il che lo rende completamente inerte in tutte le condizioni di ricottura. Non reagirà con nessun metallo, indipendentemente dalla sua reattività o dalla temperatura.

Questo rende l'argon la scelta ideale per la ricottura di metalli altamente sensibili e reattivi, come il titanio, o quando anche la minima formazione di nitruri da un'atmosfera di azoto è inaccettabile.

Miscele di Gas: Bilanciare Costo e Prestazioni

È comune utilizzare miscele per ottimizzare sia il costo che le prestazioni.

Una miscela popolare è il Gas di Formazione, una miscela di azoto e idrogeno (tipicamente 5-10% H₂). Questo offre l'economicità di una base di azoto con i benefici attivi di rimozione dell'ossigeno dell'idrogeno.

Comprendere i Compromessi

La scelta dell'atmosfera giusta implica il bilanciamento di tre fattori critici: compatibilità del materiale, risultato desiderato e sicurezza e costo operativi.

Reattività del Materiale

Il fattore più importante è come il gas interagisce con il metallo. Usare azoto su una lega di titanio sarebbe un errore, ma usare costoso argon su un semplice acciaio al carbonio è spesso inutile.

Costo vs. Purezza

Esiste una correlazione diretta tra la purezza del gas e il costo. L'azoto è molto meno costoso dell'argon. La decisione spesso si riduce a se i requisiti di qualità dell'applicazione giustificano il costo più elevato di un gas completamente inerte.

Sicurezza e Attrezzature

L'idrogeno è altamente efficace ma anche infiammabile. L'uso dell'idrogeno richiede forni con caratteristiche di sicurezza migliorate e rigorosi protocolli operativi, il che aumenta il costo complessivo e la complessità del processo.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta del gas per la ricottura influisce direttamente sulla qualità, sul costo e sulla sicurezza del processo di trattamento termico.

- Se il tuo obiettivo principale è ottenere una finitura brillante e priva di ossidi sull'acciaio inossidabile: Un'atmosfera riducente con un'alta concentrazione di idrogeno è l'approccio più efficace.

- Se il tuo obiettivo principale è la ricottura generica di acciai al carbonio o a bassa lega: Un'atmosfera a base di azoto, possibilmente con una piccola percentuale di idrogeno, offre un eccellente equilibrio tra costo e protezione.

- Se il tuo obiettivo principale è la ricottura di metalli altamente reattivi o materiali sensibili alla nitrurazione: Un gas inerte puro, quasi sempre argon, è l'unica scelta per garantire l'assenza di reazioni con l'atmosfera.

In definitiva, l'ingegnerizzazione dell'atmosfera del forno è tanto critica quanto il controllo della temperatura quando si cercano risultati precisi e ripetibili dal processo di ricottura.

Tabella Riepilogativa:

| Tipo di Gas | Funzione Primaria | Ideale Per | Considerazione Chiave |

|---|---|---|---|

| Idrogeno (H₂) | Agente riducente; rimuove l'ossigeno | Ricottura brillante dell'acciaio inossidabile | Altamente infiammabile; richiede protocolli di sicurezza |

| Azoto (N₂) | Coperta inerte; sposta l'ossigeno | Ricottura economica di acciai al carbonio/a bassa lega | Può formare nitruri su alcuni acciai inossidabili |

| Argon (Ar) | Veramente inerte; nessuna reazione | Metalli altamente reattivi come il titanio | Costo superiore rispetto all'azoto |

| Miscele di Gas (es. N₂ + H₂) | Bilancia costo e prestazioni | Ricottura brillante per uso generale | Rapporto personalizzabile per esigenze specifiche |

Ottieni risultati di ricottura precisi e ripetibili con KINTEK.

La giusta atmosfera protettiva è fondamentale per prevenire l'ossidazione e ottenere le proprietà del materiale desiderate. I nostri esperti possono aiutarti a selezionare la soluzione di gas ideale per il tuo metallo e la tua applicazione specifica, garantendo prestazioni ottimali, qualità della superficie ed efficienza dei costi.

Contattaci oggi per discutere le esigenze di ricottura del tuo laboratorio e scoprire come le attrezzature e i materiali di consumo KINTEK possono migliorare i tuoi processi di trattamento termico.

Richiedi una Consulenza Gratuita

Guida Visiva

Prodotti correlati

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a Tubo Verticale da Laboratorio

- Fornace a Idrogeno Inertee Controllato all'Azoto

Domande frequenti

- Perché utilizzare un forno a tubo con atmosfera in gas inerte per la calcinazione dei catalizzatori? Proteggere i siti attivi dalla contaminazione

- Cosa significa inertizzazione? Una strategia proattiva per prevenire incendi ed esplosioni

- Cos'è un'atmosfera riducente in un forno? Prevenire l'ossidazione e pulire le superfici metalliche

- Perché è necessario un forno ad atmosfera ad alta precisione che fornisca temperature superiori a 1100°C per il trattamento termico ad alta temperatura di anodi a base di nichel modificati con oro (Au) o molibdeno (Mo)?

- Perché l'argon viene utilizzato nella ricottura? Per prevenire l'ossidazione e garantire la purezza nel trattamento termico

- Perché è necessaria una fornace ad atmosfera ad alta temperatura per il ricottura di leghe per 70 ore? Ottenere l'omogeneizzazione del materiale

- Qual è il ruolo di un forno ad alto vuoto o a protezione atmosferica nel trattamento dell'acciaio inossidabile 304?

- Qual è il ruolo dei forni ad alta temperatura a controllo atmosferico nel processo di sinterizzazione dell'acciaio inossidabile 316L?