Per la fusione dell'alluminio, la scelta più comune ed efficace è un forno a induzione. Questi forni sono preferiti per la loro alta efficienza energetica, il controllo preciso della temperatura e il processo di fusione pulito, che riduce al minimo la perdita di metallo e la contaminazione. Sono altamente scalabili, il che li rende adatti sia per operazioni su piccola scala che per la produzione industriale su larga scala.

Il forno ottimale per la fusione dell'alluminio dipende dai tuoi obiettivi specifici. Mentre i forni a induzione offrono il miglior equilibrio tra efficienza, velocità e controllo per la maggior parte delle applicazioni, forni specializzati come i forni a muffola sono superiori quando la purezza assoluta è la preoccupazione principale.

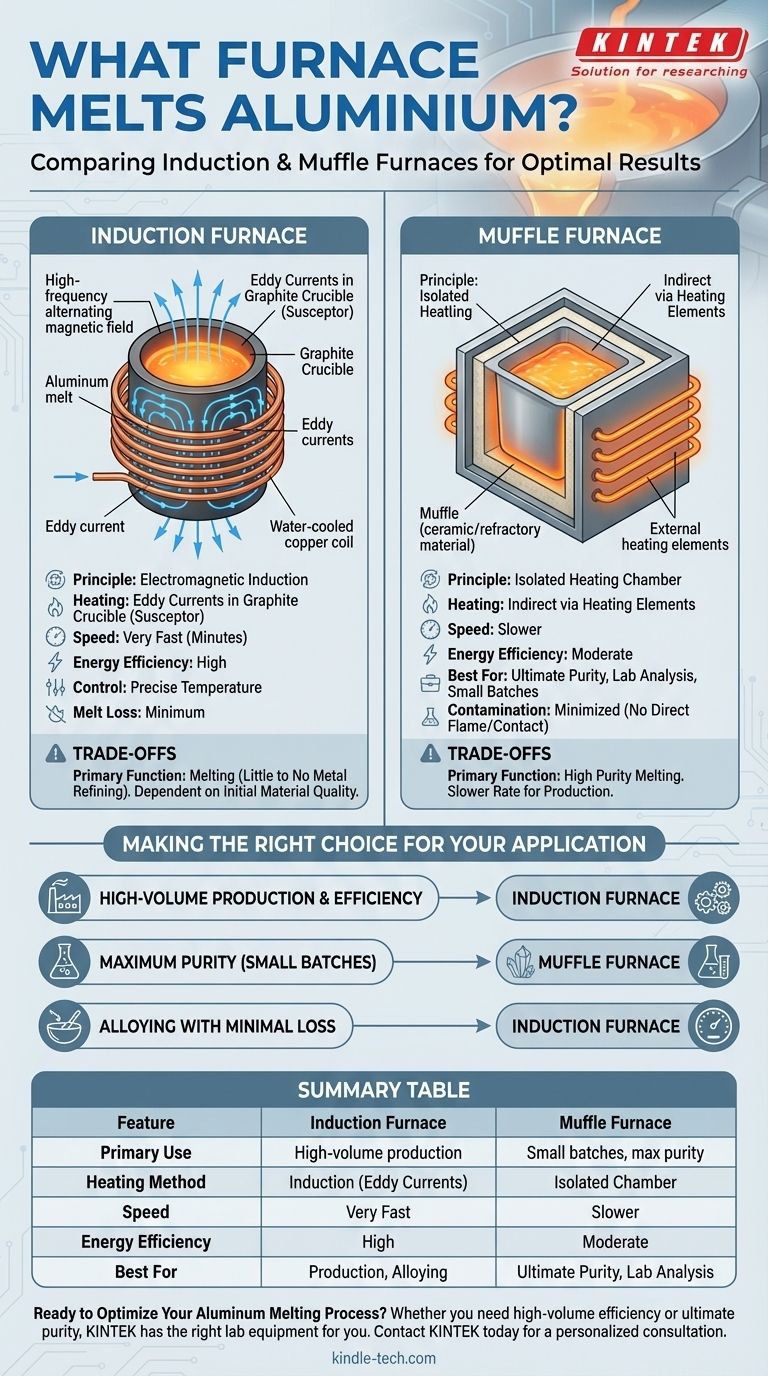

Come i forni a induzione fondono l'alluminio

Un forno a induzione non utilizza fiamme dirette o elementi riscaldanti esterni per fondere il metallo. Invece, sfrutta i principi dell'elettromagnetismo.

Il principio del riscaldamento a induzione

Il forno genera un potente campo magnetico alternato ad alta frequenza. Questo campo circonda un crogiolo, tipicamente fatto di grafite, che contiene la carica di alluminio.

La grafite è un materiale ideale perché agisce come suscettore, il che significa che assorbe prontamente l'energia elettromagnetica e la converte in calore.

Induzione di correnti parassite

Il campo magnetico che cambia rapidamente induce potenti correnti elettriche, note come correnti parassite, all'interno del crogiolo di grafite stesso. La resistenza all'interno della grafite fa sì che si riscaldi rapidamente e uniformemente, fondendo l'alluminio all'interno tramite conduzione e irraggiamento.

Questo metodo è eccezionalmente pulito, poiché il calore è generato direttamente all'interno del sistema del crogiolo, non da una fiamma esterna che potrebbe introdurre impurità.

Principali vantaggi dei forni a induzione

Il design di un forno a induzione offre diversi vantaggi distinti per la lavorazione dell'alluminio.

Efficienza energetica e velocità

Generando calore direttamente dove è necessario, i forni a induzione minimizzano la perdita termica. Questo li rende significativamente più efficienti dal punto di vista energetico rispetto ai tradizionali forni a combustibile. Le unità ad alta potenza possono fondere i metalli in pochi minuti, aumentando drasticamente la produttività.

Controllo preciso della temperatura

La potenza fornita alla bobina di induzione può essere regolata con estrema precisione. Ciò consente un riscaldamento stabile e uniforme e previene il surriscaldamento, che è fondamentale per mantenere la qualità e le proprietà delle leghe di alluminio.

Fusione pulita e minima perdita

Poiché non c'è combustione, il processo è intrinsecamente pulito, senza sottoprodotti del combustibile che contaminano la fusione. Questo, combinato con un controllo preciso della temperatura, si traduce in minime perdite di fusione dovute all'ossidazione o alla vaporizzazione.

Scalabilità e versatilità

I forni a induzione sono disponibili in una vasta gamma di dimensioni, dalle piccole unità da tavolo per officine ai sistemi massicci per fonderie industriali. Ciò consente alle aziende di investire in un sistema che si adatta alle loro esigenze attuali e di scalare facilmente man mano che le richieste di produzione crescono.

Comprendere i compromessi

Sebbene altamente efficaci, i forni a induzione hanno una limitazione chiave che deve essere considerata.

Poca o nessuna raffinazione del metallo

Un forno a induzione è principalmente un dispositivo di fusione, non di raffinazione. Fonderà efficientemente l'alluminio che vi si inserisce, ma non rimuoverà le impurità esistenti dal materiale di origine.

La qualità del prodotto finale dipende quindi in gran parte dalla qualità della rottame o del lingotto di alluminio iniziale. Se è richiesta la raffinazione, sarebbe necessario un processo separato o un diverso tipo di sistema di forno.

Considerando un forno a muffola

Per applicazioni che richiedono la massima purezza assoluta, un forno a muffola è un'alternativa valida. Questo design separa il materiale riscaldato da qualsiasi contatto diretto con fiamme o elementi riscaldanti.

Questo isolamento previene la contaminazione e problemi come gli schizzi, rendendolo ideale per l'analisi di laboratorio o la produzione di piccoli lotti di materiale eccezionalmente puro, anche se tipicamente a una velocità inferiore rispetto alla fusione a induzione.

Fare la scelta giusta per la tua applicazione

Per selezionare il forno corretto, devi prima definire il tuo obiettivo principale.

- Se il tuo obiettivo principale è la produzione ad alto volume e l'efficienza energetica: Un forno a induzione è la scelta superiore grazie alla sua velocità, controllo e basso costo operativo.

- Se il tuo obiettivo principale è raggiungere la massima purezza in lotti più piccoli: Un forno a muffola è più adatto, poiché isola l'alluminio da tutti i potenziali contaminanti.

- Se il tuo obiettivo principale è creare leghe con minima perdita di materiale: Il controllo preciso e la natura pulita di un forno a induzione lo rendono ideale per la lega con risultati prevedibili e ripetibili.

In definitiva, comprendere le capacità e le limitazioni di ogni tipo di forno ti consente di selezionare lo strumento che meglio si allinea al tuo obiettivo operativo specifico.

Tabella riassuntiva:

| Caratteristica | Forno a induzione | Forno a muffola |

|---|---|---|

| Uso primario | Fusione per produzione ad alto volume | Piccoli lotti, massima purezza |

| Metodo di riscaldamento | Induzione elettromagnetica (correnti parassite) | Camera di riscaldamento isolata |

| Velocità | Molto veloce (minuti) | Più lento |

| Efficienza energetica | Alta | Moderata |

| Ideale per | Efficienza di produzione, legatura | Massima purezza, analisi di laboratorio |

Pronto a ottimizzare il tuo processo di fusione dell'alluminio?

Che tu abbia bisogno dell'efficienza ad alto volume di un forno a induzione o della massima purezza di un forno a muffola, KINTEK ha l'attrezzatura da laboratorio giusta per te. I nostri esperti ti aiuteranno a selezionare la soluzione perfetta per migliorare la tua produttività e la qualità del materiale.

Contatta KINTEK oggi stesso per una consulenza personalizzata e scopri come i nostri forni specializzati possono soddisfare le tue specifiche esigenze di laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a Tubo Verticale da Laboratorio

- Fornace a Tubo da Laboratorio Multizona

Domande frequenti

- Qual è la funzione principale di un forno a induzione sottovuoto? Fondere metalli ad alta purezza con precisione

- Quali sono i vantaggi della fusione a induzione? Ottieni una fusione dei metalli più veloce, più pulita e più controllata

- Cos'è la tecnica di fusione ad arco sotto vuoto? Scopri la precisione della fusione a induzione sotto vuoto

- Quale principio viene utilizzato per generare calore in un forno a induzione sottovuoto? Ottieni una fusione dei metalli pulita ed efficiente

- Cos'è il VIM in metallurgia? Una guida alla fusione a induzione sotto vuoto per leghe ad alte prestazioni