La risposta breve è che molti diversi tipi di forni sono utilizzati per il trattamento termico, inclusi forni a muffola, a tubo e sottovuoto. Non esiste un unico "forno per trattamento termico" perché la scelta corretta dipende interamente dal materiale specifico, dal risultato desiderato e dal processo da eseguire, come ricottura, tempra o carburazione.

La selezione di un forno per trattamento termico non riguarda la ricerca di un'attrezzatura universale. È una decisione ingegneristica critica che implica l'abbinamento delle capacità specifiche del forno — principalmente il suo intervallo di temperatura, il controllo dell'atmosfera e il design fisico — ai requisiti precisi del processo metallurgico.

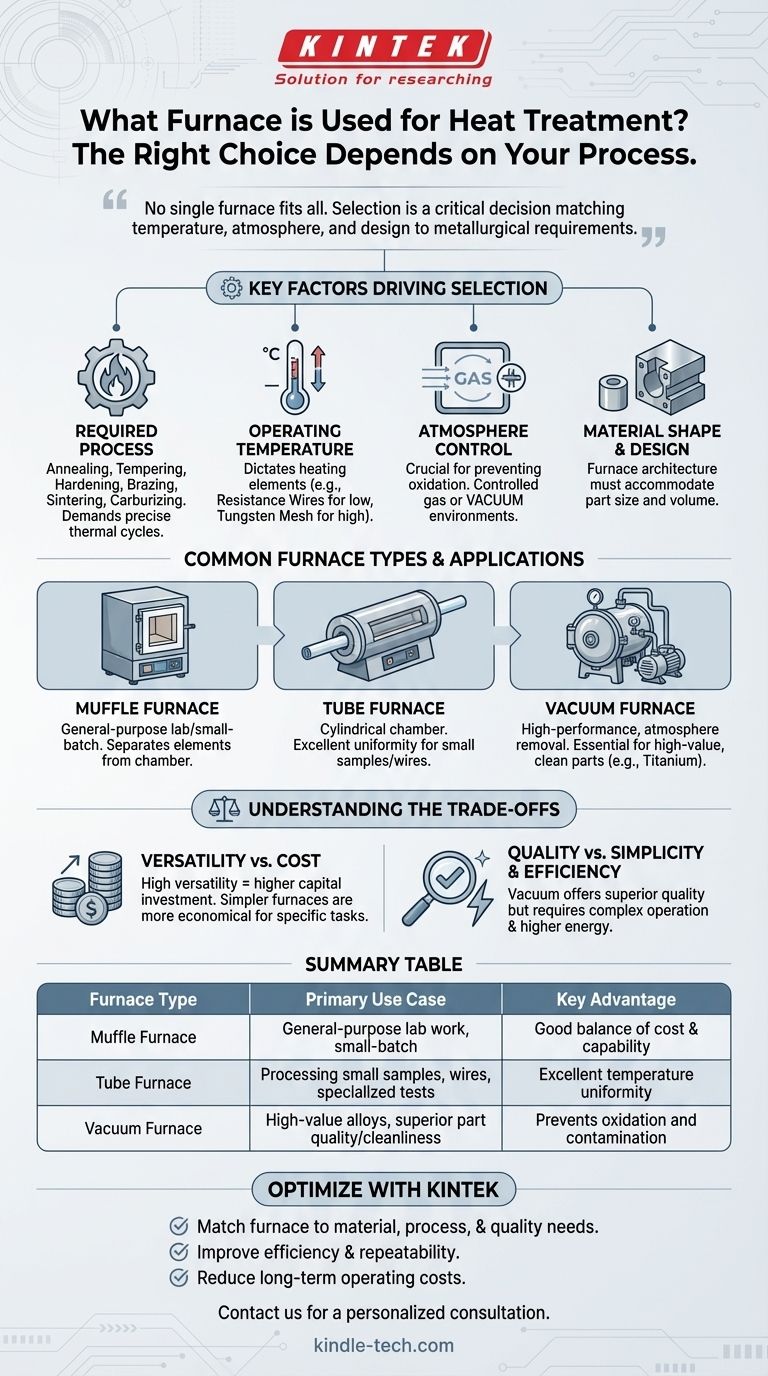

Fattori chiave che guidano la selezione del forno

Il design di un forno per trattamento termico è dettato dalla sua funzione prevista. Un forno ottimizzato per la sinterizzazione ad alta temperatura a 1300°C funzionerà male per un processo di tempra a bassa temperatura a 300°C, anche se la temperatura inferiore rientra nel suo intervallo tecnico.

Il processo di trattamento termico richiesto

Diversi processi metallurgici impongono esigenze uniche. Un forno deve essere in grado di eseguire il ciclo termico richiesto e creare l'ambiente giusto.

I processi comuni includono ricottura, tempra, indurimento, brasatura, sinterizzazione e carburazione. Ognuno richiede un controllo preciso sui tassi di riscaldamento, sui tempi di mantenimento e sui tassi di raffreddamento.

Intervallo di temperatura operativa

La temperatura di processo richiesta è un vincolo primario che detta la costruzione del forno e, soprattutto, i suoi elementi riscaldanti.

Elementi come i fili di resistenza sono usati per temperature più basse, mentre le barre di molibdeno al silicio, la rete di tungsteno o la grafite sono richiesti per applicazioni a temperature molto elevate. Un disallineamento può portare a una scarsa uniformità della temperatura e a un funzionamento inefficiente.

Controllo dell'atmosfera

Forse il fattore più critico è il controllo dell'atmosfera. L'ambiente all'interno del forno interagisce direttamente con la superficie del metallo, influenzandone le proprietà finali e la finitura.

Un'atmosfera incontrollata può portare a ossidazione e formazione di scaglie. Per questo motivo, molti processi richiedono un ambiente gassoso controllato specifico o un vuoto. I forni sottovuoto eccellono nel prevenire le reazioni superficiali, risultando in parti pulite e "brillanti".

Forma e manipolazione del materiale

Il design fisico del forno deve adattarsi alle parti da trattare. La forma, le dimensioni e il volume del "materiale" influenzano l'architettura del forno.

Ad esempio, un forno a tubo verticale è adatto per prove di tempra o per il trattamento di piccole parti cilindriche, mentre componenti grandi e complessi possono richiedere un forno a camera più grande.

Tipi comuni di forni e loro applicazioni

Sebbene esistano molti design personalizzati, alcuni tipi comuni servono come base per la maggior parte delle operazioni di trattamento termico.

Forni a muffola

Questi sono forni comuni, per uso generale, spesso presenti in laboratorio e in contesti di produzione in piccoli lotti. Gli elementi riscaldanti sono separati dalla camera principale da una "muffola", che aiuta a proteggere la parte dalla radiazione diretta e dai sottoprodotti della combustione.

Forni a tubo

Come suggerisce il nome, questi forni utilizzano un tubo cilindrico come camera di riscaldamento. Offrono un'eccellente uniformità di temperatura lungo la loro lunghezza e sono ideali per la lavorazione di piccoli campioni, fili o per condurre test specializzati in un ambiente altamente controllato.

Forni sottovuoto

I forni sottovuoto rappresentano uno standard di alta performance nel moderno trattamento termico. Rimuovendo l'atmosfera, prevengono l'ossidazione e la contaminazione, rendendoli essenziali per materiali di alto valore come il titanio o per processi come la brasatura e la sinterizzazione ad alta purezza.

I moderni forni sottovuoto, come il tipo "Vector" menzionato nella letteratura di settore, sono estremamente versatili e possono eseguire un'ampia gamma di processi, inclusi indurimento, tempra, ricottura, carburazione sottovuoto e brasatura, il tutto all'interno di una singola unità.

Comprendere i compromessi

La scelta di un forno implica un equilibrio tra capacità, costo e complessità. Una decisione informata richiede il riconoscimento dei compromessi intrinseci.

Versatilità vs. Costo

Un forno sottovuoto altamente versatile che può eseguire dieci processi diversi è un investimento di capitale significativo. Per una struttura che esegue solo tempra a bassa temperatura, un forno più semplice e meno costoso è una scelta più economica ed efficiente.

Qualità del processo vs. Semplicità

Un semplice forno ad atmosfera d'aria è facile da usare ma non offre protezione contro l'ossidazione. Un forno sottovuoto produce parti superiori e brillanti ma richiede attrezzature di supporto più complesse, come pompe per vuoto, e una conoscenza più sofisticata da parte dell'operatore.

Efficienza energetica

Gli elementi riscaldanti ad alta temperatura e i sistemi a vuoto consumano molta energia. L'isolamento del forno, il tipo di elemento e il design complessivo influenzano direttamente i costi operativi a lungo termine, che a volte possono superare il prezzo di acquisto iniziale.

Fare la scelta giusta per il tuo obiettivo

La tua selezione deve allinearsi direttamente con l'obiettivo primario della tua operazione di trattamento termico.

- Se il tuo obiettivo principale è il lavoro di laboratorio generico o trattamenti in piccoli lotti: Un robusto forno a muffola offre spesso il miglior equilibrio tra costo e capacità generale.

- Se il tuo obiettivo principale è la lavorazione di leghe di alto valore o il raggiungimento della massima qualità e pulizia dei pezzi: Un forno sottovuoto è lo standard industriale indiscusso.

- Se il tuo obiettivo principale è un processo ripetibile e a scopo singolo come la ricottura del filo: Un forno continuo o a tubo specializzato fornirà la massima efficienza e consistenza.

In definitiva, la scelta del forno giusto è una decisione strategica che determina direttamente la qualità, la consistenza e l'efficacia in termini di costi del tuo prodotto finale.

Tabella riassuntiva:

| Tipo di Forno | Caso d'uso Primario | Vantaggio Chiave |

|---|---|---|

| Forno a Muffola | Lavoro di laboratorio generico, trattamenti in piccoli lotti | Buon equilibrio tra costo e capacità |

| Forno a Tubo | Lavorazione di piccoli campioni, fili, test specializzati | Eccellente uniformità di temperatura |

| Forno Sottovuoto | Leghe di alto valore, qualità/pulizia superiore dei pezzi | Previene ossidazione e contaminazione |

Ottimizza il tuo processo di trattamento termico con KINTEK

La scelta del forno giusto è fondamentale per ottenere risultati costanti e di alta qualità. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, fornendo soluzioni affidabili su misura per le tue specifiche esigenze di trattamento termico, sia che tu richieda un versatile forno a muffola per ricerca e sviluppo o un forno sottovuoto ad alte prestazioni per la produzione di precisione.

Lascia che i nostri esperti ti aiutino a:

- Abbinare il forno perfetto al tuo materiale, processo e requisiti di qualità

- Migliorare l'efficienza e la ripetibilità con attrezzature progettate per la tua applicazione

- Ridurre i costi operativi a lungo termine con design efficienti dal punto di vista energetico e durevoli

Pronto a migliorare le capacità del tuo laboratorio? Contattaci oggi per una consulenza personalizzata e scopri come KINTEK può supportare il successo del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a Tubo Verticale da Laboratorio

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a muffola da 1700℃ per laboratorio

Domande frequenti

- Perché il riscaldamento aumenta la temperatura? Comprendere la Danza Molecolare del Trasferimento di Energia

- Che cos'è il riscaldamento a tubi di quarzo?Scoprite i suoi vantaggi e le sue applicazioni

- Qual è la temperatura di ricottura dei tubi? Una guida agli intervalli specifici per materiale per risultati ottimali

- Qual è la differenza tra una fornace a flusso ascendente e una orizzontale? Trova la soluzione perfetta per la disposizione della tua casa

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo