Per i processi di ricottura, l'attrezzatura scelta non è un forno standard ma uno specificamente progettato per il controllo dell'atmosfera. I tipi più comuni sono i forni di ricottura sotto vuoto e i forni ad atmosfera controllata, come quelli che utilizzano idrogeno come gas protettivo. La caratteristica distintiva è la capacità di proteggere il materiale dall'ossidazione e da altre reazioni chimiche ad alte temperature.

Il fattore critico nella scelta di un forno di ricottura non è il suo metodo di riscaldamento, ma la sua capacità di controllare l'atmosfera interna del forno. Questo controllo è essenziale per prevenire danni superficiali come l'ossidazione e per garantire che le proprietà metallurgiche desiderate siano raggiunte in modo coerente.

Il Ruolo Cruciale del Controllo dell'Atmosfera

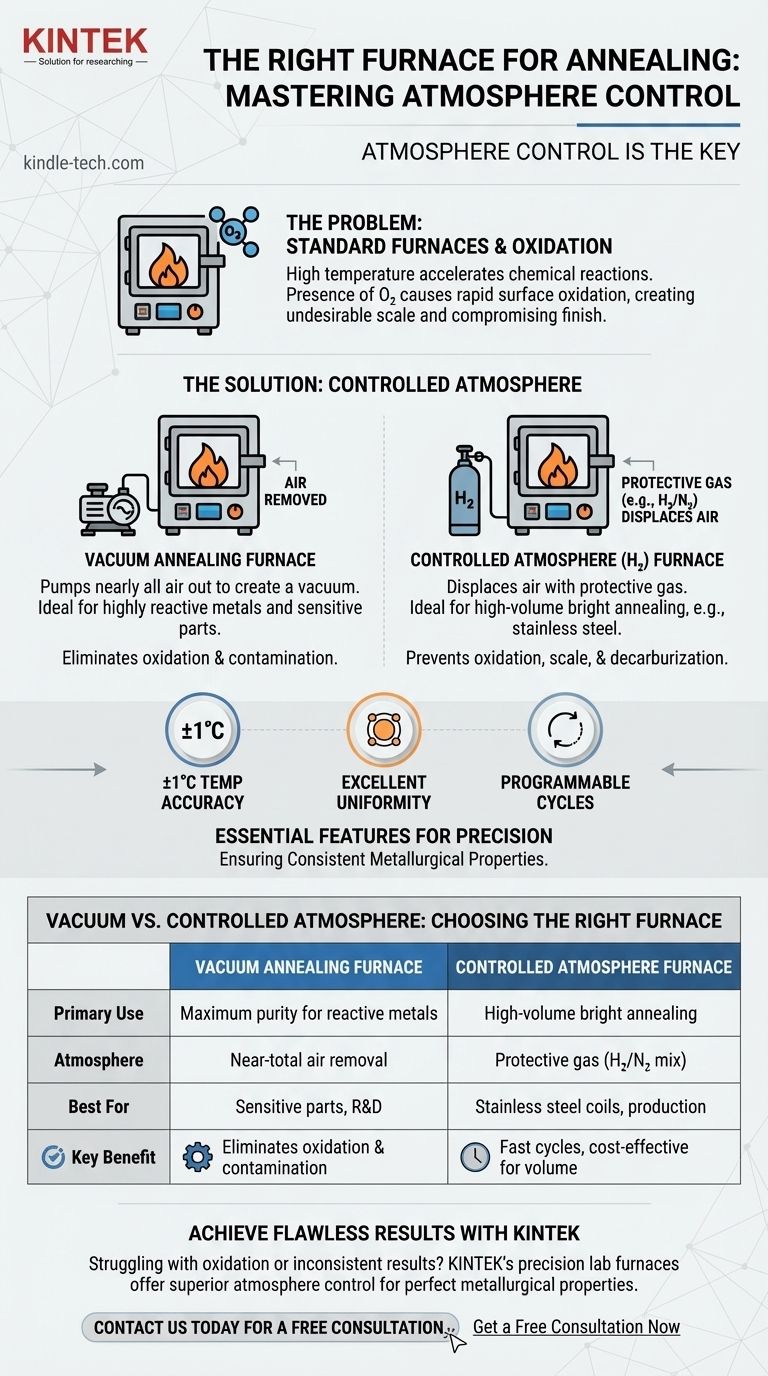

La sfida principale durante la ricottura è l'alta temperatura, che accelera le reazioni chimiche tra la superficie del metallo e l'aria circostante. È necessario un forno specializzato per gestire con precisione questo ambiente.

Perché un Forno Standard Non È Sufficiente

In un forno standard, la presenza di ossigeno nell'aria causerà una rapida ossidazione della superficie del metallo quando riscaldato. Questo crea uno strato di scaglia indesiderabile, che può compromettere la finitura, le dimensioni e le proprietà del componente.

Prevenire Ossidazione e Decarburazione

Lo scopo di un'atmosfera controllata è proteggere il materiale. Rimuovendo completamente l'aria (sotto vuoto) o sostituendola con un gas non reattivo, il forno previene l'ossidazione, la formazione di scaglia e altre reazioni indesiderate come la decarburazione (la perdita di carbonio dalla superficie dell'acciaio).

Ottenere una Finitura "Lucida"

Processi come la ricottura brillante, in particolare per l'acciaio inossidabile, si basano interamente su un'atmosfera protettiva. L'obiettivo è produrre un prodotto finito pulito, brillante e privo di ossidi, eliminando la necessità di pulizia o decapaggio post-trattamento.

Tipi Chiave di Forni di Ricottura

I forni di ricottura sono meglio classificati in base a come raggiungono il controllo dell'atmosfera. I due metodi principali sono la creazione di un vuoto o l'introduzione di un gas protettivo specifico.

Il Forno di Ricottura Sotto Vuoto

Un forno sotto vuoto funziona pompando quasi tutta l'aria fuori dalla camera di riscaldamento. Creando un vuoto, rimuove l'ossigeno e altri gas che potrebbero reagire con il pezzo. Questo metodo è altamente efficace per il trattamento in soluzione e i processi di invecchiamento per parti sensibili.

Il Forno ad Atmosfera Controllata (Idrogeno)

Questo tipo di forno sposta l'aria con un gas protettivo. Una scelta comune è l'idrogeno o una miscela non infiammabile di idrogeno e azoto. Questa "coperta" di gas è chimicamente inerte al pezzo, prevenendo l'ossidazione durante il ciclo di trattamento termico.

Caratteristiche Essenziali per la Precisione

I forni di ricottura ad alte prestazioni sono definiti dalla loro precisione. Le caratteristiche chiave includono controllori automatici della temperatura con una precisione di ±1℃, eccellente uniformità della temperatura in tutta la camera e cicli di riscaldamento e raffreddamento programmabili. Spesso includono registratori senza carta per registrare i dati di processo per il controllo qualità.

Comprendere i Compromessi

La scelta tra un'atmosfera sotto vuoto e una ad atmosfera controllata è dettata dal materiale specifico, dal risultato desiderato e dalle considerazioni operative. Non esiste un'unica opzione "migliore" per tutti gli scenari.

Vuoto vs. Atmosfera Gassosa

Un forno sotto vuoto fornisce l'ambiente più puro possibile, rendendolo ideale per metalli altamente reattivi o applicazioni in cui anche una traccia di contaminazione è inaccettabile. Tuttavia, possono avere tempi di ciclo più lunghi a causa delle esigenze di pompaggio e raffreddamento.

Un forno ad atmosfera gassosa consente spesso una lavorazione più rapida e può essere più conveniente per la produzione ad alto volume, come la ricottura brillante di bobine di acciaio inossidabile. Tuttavia, richiede un'attenta gestione del flusso di gas e dei protocolli di sicurezza, specialmente quando si utilizza l'idrogeno.

Compatibilità Materiale e Processo

Il metallo specifico da ricuocere è un fattore critico. Alcuni metalli possono reagire negativamente con certi gas protettivi, anche se sono intesi come inerti. L'obiettivo finale — sia che si tratti di semplice distensione o di ottenere una finitura brillante a specchio — influenzerà pesantemente quale forno e atmosfera sono più appropriati.

Selezione del Forno Giusto per la Tua Applicazione

Scegliere il forno corretto si riduce ad allineare le capacità dell'attrezzatura con i requisiti del materiale e del processo.

- Se il tuo obiettivo primario è la massima purezza per metalli altamente reattivi: Un forno di ricottura sotto vuoto è la scelta definitiva, poiché rimuove praticamente tutti i contaminanti atmosferici.

- Se il tuo obiettivo primario è la ricottura brillante ad alta produttività dell'acciaio inossidabile: Un forno ad atmosfera controllata che utilizza una miscela idrogeno-azoto è uno standard industriale e una soluzione altamente efficace.

- Se il tuo obiettivo primario è raggiungere specifiche proprietà metallurgiche con una reazione superficiale minima: Sia i forni sotto vuoto che quelli ad atmosfera controllata sono opzioni eccellenti, con la scelta che dipende dalla compatibilità del materiale e dal volume di produzione.

In definitiva, la selezione del forno di ricottura giusto consiste nel padroneggiare l'ambiente del componente per proteggerne l'integrità e ottenere un risultato impeccabile.

Tabella Riepilogativa:

| Caratteristica | Forno di Ricottura Sotto Vuoto | Forno ad Atmosfera Controllata |

|---|---|---|

| Uso Primario | Massima purezza per metalli reattivi | Ricottura brillante ad alto volume |

| Atmosfera | Rimozione quasi totale dell'aria | Gas protettivo (es. miscela H₂/N₂) |

| Ideale Per | Parti sensibili, R&S | Bobine di acciaio inossidabile, produzione |

| Vantaggio Chiave | Elimina ossidazione e contaminazione | Cicli rapidi, conveniente per volumi |

Ottieni Risultati di Ricottura Impeccabili con KINTEK

Hai problemi con ossidazione, decarburazione o risultati incoerenti nei tuoi processi di trattamento termico? Il forno di ricottura giusto è la chiave per proteggere i tuoi materiali e ottenere proprietà metallurgiche perfette ogni volta.

In KINTEK, siamo specializzati in apparecchiature da laboratorio di precisione, inclusi forni di ricottura sotto vuoto e ad atmosfera controllata ad alte prestazioni progettati per laboratori e impianti di produzione. Le nostre soluzioni offrono:

- Precisione della Temperatura di ±1°C: Garantisce risultati precisi e ripetibili.

- Controllo Superiore dell'Atmosfera: Scegli tra sistemi a vuoto o a gas per soddisfare perfettamente le tue esigenze materiali.

- Cicli Programmabili: Automatizza profili complessi di riscaldamento e raffreddamento per la coerenza.

Sia che tu stia lavorando con metalli reattivi che richiedono una purezza ultra-elevata o che tu abbia bisogno di una ricottura brillante efficiente per l'acciaio inossidabile, abbiamo l'esperienza e l'attrezzatura per affrontare la tua sfida.

Contattaci oggi per discutere la tua applicazione specifica. I nostri esperti ti aiuteranno a selezionare il forno ideale per migliorare le capacità del tuo laboratorio, migliorare la qualità del prodotto e aumentare la tua efficienza.

👉 Ottieni una Consulenza Gratuita Ora

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a Tubo di Quarzo da Laboratorio Verticale Fornace Tubolare

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

Domande frequenti

- Cos'è un forno per trattamento termico sottovuoto? La guida definitiva alla lavorazione in atmosfera controllata

- Qual è il processo di tempra sottovuoto? Ottenere una durezza superiore con una finitura superficiale impeccabile

- Quali sono i quattro tipi di processi di trattamento termico? Ricottura completa, normalizzazione, tempra e rinvenimento

- Quali sono i cinque processi fondamentali di trattamento termico dei metalli? Ricottura, Tempra e altro ancora

- Quali sono i tre principali trattamenti termici? Padroneggiare la Ricottura, la Tempra e il Rinvenimento