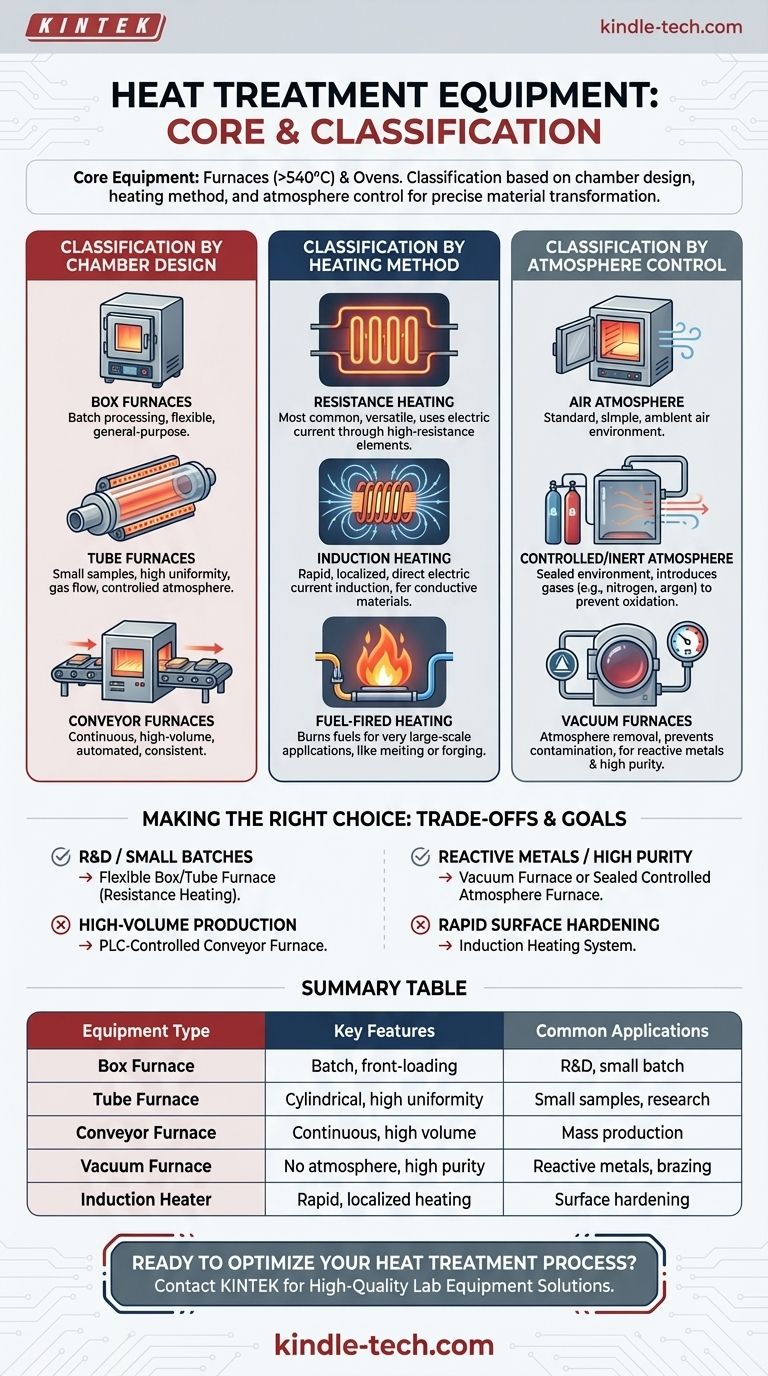

In sostanza, le attrezzature utilizzate per il trattamento termico rientrano in due categorie principali: forni e stufe (o forni industriali). Questi sistemi sono classificati principalmente in base alla forma della loro camera di riscaldamento, al metodo utilizzato per generare calore e alla loro capacità di controllare l'atmosfera interna, fattori che ne determinano l'idoneità per un materiale e un processo specifici.

L'intuizione fondamentale è che la scelta delle attrezzature per il trattamento termico non riguarda semplicemente il raggiungimento di una temperatura target. È una decisione strategica che bilancia la progettazione della camera, il metodo di riscaldamento e il controllo dell'atmosfera per ottenere una trasformazione precisa e ripetibile delle proprietà di un materiale.

Attrezzature Principali: Forni e Stufe

I termini "forno" (furnace) e "stufa" (oven) sono spesso usati in modo intercambiabile, ma i forni tendono a operare a temperature più elevate (sopra i 540°C o 1000°F). Il modo più utile per comprendere queste attrezzature è attraverso il loro design fisico e l'ambiente che creano.

Classificazione in base al Design della Camera

La forma e l'orientamento della camera di riscaldamento sono i modi più comuni per classificare le attrezzature, poiché ciò è direttamente correlato al modo in cui il materiale viene caricato ed elaborato.

- Forni a Scatola (Box Furnaces): Queste sono le unità multiuso più comuni. Presentano una singola camera con una porta a caricamento frontale, ideali per l'elaborazione di pezzi in lotti.

- Forni a Tubo (Tube Furnaces): Questo design utilizza un tubo cilindrico (spesso in ceramica o lega metallica) come camera di riscaldamento. Sono perfetti per trattare piccoli campioni, far fluire gas su un campione o ottenere un'elevata uniformità di temperatura in uno spazio contenuto.

- Forni a Nastro Trasportatore (Conveyor Furnaces): Progettati per la produzione continua ad alto volume, questi forni utilizzano un nastro mobile per trasportare i pezzi attraverso diverse zone di riscaldamento e raffreddamento.

Classificazione in base al Metodo di Riscaldamento

Il meccanismo per generare calore è una scelta di progettazione fondamentale che influisce sulla velocità, sull'efficienza e sui tipi di materiali che possono essere trattati.

- Riscaldamento a Resistenza: Questo è il metodo più comune. Una corrente elettrica viene fatta passare attraverso un elemento riscaldante ad alta resistenza (una bobina, un'asta o un nastro), che si surriscalda ed emette calore. La "barchetta a resistenza" utilizzata nell'evaporazione termica è una forma specializzata di questo metodo.

- Riscaldamento a Induzione: Viene utilizzato un campo magnetico alternato per indurre una corrente elettrica direttamente all'interno del pezzo stesso. Ciò consente un riscaldamento estremamente rapido e localizzato dei materiali conduttivi.

- Riscaldamento a Combustibile: Questi forni bruciano gas naturale, propano o altri combustibili per generare calore. Sono spesso utilizzati per applicazioni industriali su scala molto ampia come la fusione o il preriscaldamento per la forgiatura.

Classificazione in base al Controllo dell'Atmosfera

Molti trattamenti termici avanzati richiedono l'esclusione dell'ossigeno o l'introduzione di gas specifici per prevenire l'ossidazione e influenzare la chimica superficiale.

- Atmosfera d'Aria: Questa è la configurazione standard più semplice in cui il pezzo viene riscaldato in aria ambiente.

- Atmosfera Controllata/Inerte: Questi forni sono sigillati per consentire l'introduzione di gas specifici come azoto o argon, creando un ambiente inerte che previene le reazioni sulla superficie del materiale.

- Forni Sottovuoto (Vacuum Furnaces): Questi sistemi aspirano tutta l'atmosfera dalla camera, creando il vuoto. Questo è il modo migliore per prevenire la contaminazione ed è essenziale per la lavorazione di metalli altamente reattivi e per applicazioni come la brasatura.

Sistemi Ausiliari e di Controllo Essenziali

Una soluzione completa per il trattamento termico comporta più di una semplice camera calda. È necessaria una serie di sistemi di supporto per la sicurezza, la conformità ambientale e la ripetibilità del processo.

Controllo Ambientale e di Scarico

La lavorazione dei materiali ad alte temperature può rilasciare fumi o sottoprodotti che devono essere gestiti.

- Ossidatori Termici: Queste unità vengono utilizzate per bruciare i composti organici volatili (COV) nocivi dallo scarico del forno prima che vengano rilasciati nell'atmosfera.

- Scrubber e Filtri a Maniche: Gli scrubber a umido e i filtri a maniche vengono utilizzati per catturare il particolato (polvere) o i gas acidi dal flusso di scarico, garantendo emissioni pulite.

Monitoraggio del Processo e Automazione

La precisione e la ripetibilità sono fondamentali nella produzione moderna.

- Automazione e PLC: La maggior parte dei forni moderni utilizza un Controllore Logico Programmabile (PLC) per automatizzare il ciclo di riscaldamento. Questo sistema controlla le rampe di temperatura, i tempi di mantenimento e il flusso di gas, assicurando che ogni pezzo venga lavorato in modo identico.

- Registrazione dei Dati (Data Logging): Questi sistemi di automazione tracciano e registrano continuamente i punti dati, fornendo una registrazione completa del processo per il controllo qualità e la certificazione.

Comprendere i Compromessi

La scelta dell'attrezzatura giusta richiede il bilanciamento di priorità concorrenti come costi, volume, flessibilità e i requisiti specifici del materiale.

Lavorazione a Lotti rispetto a Lavorazione Continua

Un Forno a Scatola offre grande flessibilità per la R&S o la produzione a basso volume con pezzi diversi (lavorazione a lotti). Al contrario, un Forno a Nastro Trasportatore è costruito per l'efficienza e il basso costo per pezzo nella produzione standardizzata ad alto volume (lavorazione continua), ma manca di flessibilità.

Metodo di Riscaldamento rispetto al Materiale

Il riscaldamento a resistenza è versatile ed economico per una vasta gamma di materiali. Il riscaldamento a induzione è più costoso e complesso, ma offre una velocità e una precisione senza pari per i metalli conduttivi, rendendolo ideale per la tempra superficiale.

Controllo dell'Atmosfera rispetto al Costo

Riscaldare in atmosfera d'aria è semplice ed economico. Tuttavia, l'introduzione di capacità di atmosfera controllata o di vuoto aumenta drasticamente il costo e la complessità dell'attrezzatura, ma è un requisito non negoziabile per proteggere i materiali sensibili dall'ossidazione e ottenere risultati di elevata purezza.

Fare la Scelta Giusta per il Tuo Obiettivo

Il motore principale della tua applicazione determinerà la configurazione ideale dell'attrezzatura.

- Se la tua priorità principale è la R&S o la lavorazione di lotti piccoli e variati: Un Forno a Scatola o a Tubo flessibile e riscaldato a resistenza è il punto di partenza più logico.

- Se la tua priorità principale è la produzione ripetibile ad alto volume di un pezzo standard: Un Forno a Nastro Trasportatore controllato da PLC è l'unico modo per raggiungere la produttività e la consistenza necessarie.

- Se la tua priorità principale è la lavorazione di metalli reattivi o il raggiungimento di risultati di elevata purezza: Un Forno Sottovuoto o un Forno a Atmosfera Controllata sigillato sono assolutamente essenziali.

- Se la tua priorità principale è la tempra superficiale rapida e localizzata di componenti in acciaio: Un sistema di Riscaldamento a Induzione è la scelta tecnica superiore.

In definitiva, comprendere questi componenti principali e i loro compromessi ti consente di selezionare un sistema che controlli con precisione il processo termico e fornisca esattamente le proprietà del materiale richieste.

Tabella Riassuntiva:

| Tipo di Attrezzatura | Caratteristiche Principali | Applicazioni Comuni |

|---|---|---|

| Forno a Scatola | Lavorazione a lotti, caricamento frontale, uso generale | R&S, trattamento termico di piccoli lotti |

| Forno a Tubo | Camera cilindrica, elevata uniformità, flusso di gas | Piccoli campioni, ricerca, atmosfere controllate |

| Forno a Nastro Trasportatore | Lavorazione continua, alto volume, automatizzato | Produzione di massa, risultati coerenti |

| Forno Sottovuoto | Nessuna atmosfera, previene la contaminazione, alta purezza | Metalli reattivi, brasatura, processi ad alta purezza |

| Riscaldatore a Induzione | Riscaldamento rapido e localizzato, alta precisione | Tempra superficiale di materiali conduttivi |

Pronto a Ottimizzare il Tuo Processo di Trattamento Termico?

Scegliere l'attrezzatura giusta è fondamentale per ottenere le proprietà dei materiali precise di cui hai bisogno. In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio e materiali di consumo di alta qualità, personalizzati per le sfide uniche del tuo laboratorio. Che tu sia nella R&S o nella produzione ad alto volume, i nostri esperti possono aiutarti a selezionare il forno o la stufa perfetti per garantire risultati ripetibili e affidabili.

Lascia che ti aiutiamo ad aumentare le capacità del tuo laboratorio. Contattaci oggi per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace a vuoto di molibdeno per trattamento termico

Domande frequenti

- A cosa servono i forni a vuoto? Sblocca la massima purezza e prestazioni dei materiali

- Quali sono i vantaggi di un forno a vuoto? Ottieni purezza e controllo superiori nel trattamento termico

- Il calore non può viaggiare nel vuoto. Vero o falso? Scopri come il calore attraversa il vuoto dello spazio

- Qual è il processo di un forno a vuoto? Ottenere purezza e precisione nella lavorazione ad alta temperatura

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo