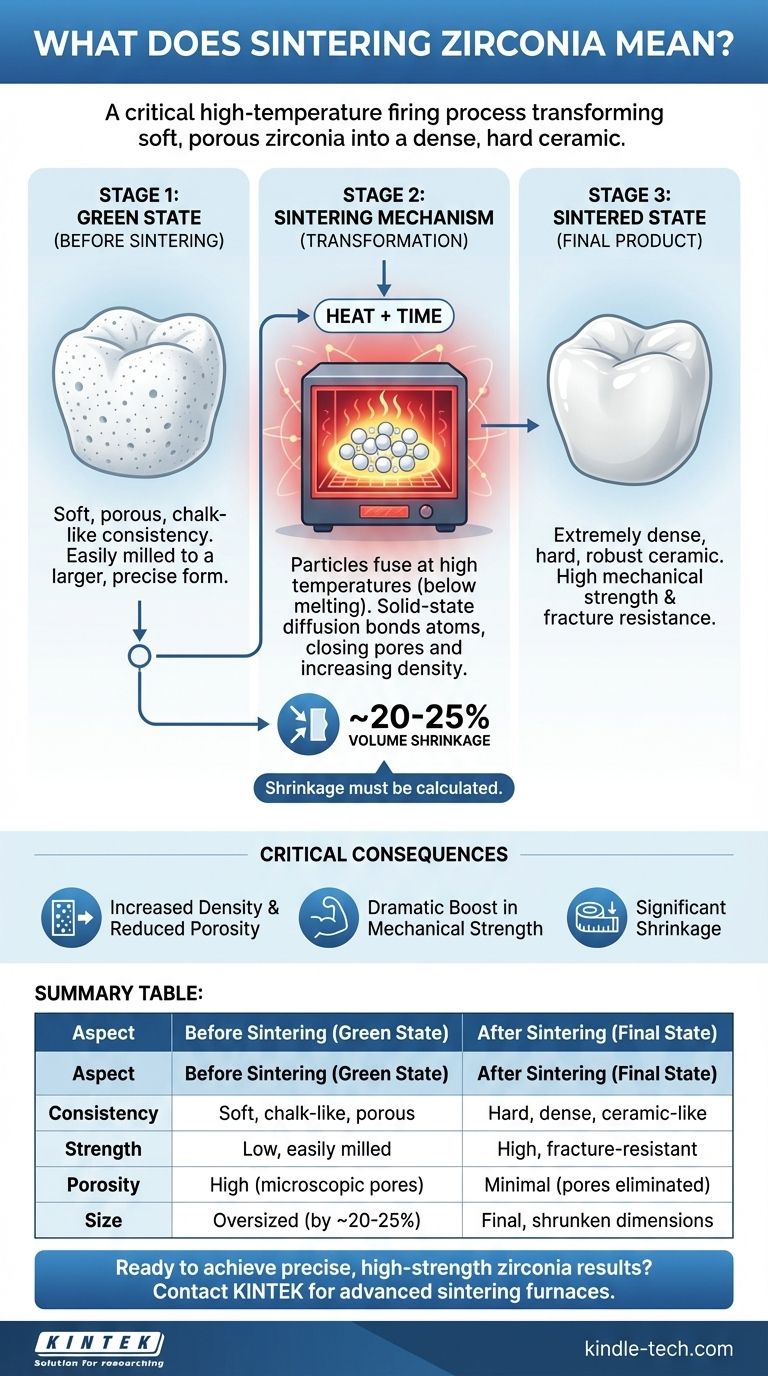

In sostanza, la sinterizzazione della zirconia è un processo critico di cottura ad alta temperatura che trasforma una struttura di zirconia morbida e porosa in una ceramica finale densa, incredibilmente dura e resistente. Ciò si ottiene riscaldando il materiale ad alta temperatura, facendo sì che le singole particelle si fondano insieme senza effettivamente sciogliere il materiale in un liquido.

La sinterizzazione non è semplicemente una fase di riscaldamento; è una trasformazione fondamentale. Chiude i pori microscopici all'interno della zirconia, il che aumenta drasticamente la sua densità e resistenza meccanica, causando al contempo un significativo restringimento dell'intero oggetto.

Dal "Gesso" alla Ceramica: La Trasformazione della Sinterizzazione

Per comprendere la sinterizzazione, è necessario prima capire i due stati della zirconia nel processo di fabbricazione: lo "stato verde" prima della sinterizzazione e lo "stato sinterizzato" finale.

Lo "Stato Verde": Zirconia Prima della Sinterizzazione

Prima della sinterizzazione, la zirconia esiste in uno stato pre-sinterizzato o "verde". In questa fase, ha una consistenza simile al gesso.

Questo stato iniziale è intenzionalmente morbido e poroso. Ciò consente di fresarlo o modellarlo facilmente in una forma precisa e complessa, come una corona dentale.

Il Meccanismo di Sinterizzazione: Fusione Senza Scioglimento

Una volta modellata la zirconia, viene posta in un forno specializzato. Man mano che la temperatura aumenta, gli atomi ai confini delle particelle di zirconia diventano altamente energizzati.

Questa energia consente agli atomi di diffondere attraverso i confini delle particelle, formando forti legami chimici. Le particelle si fondono essenzialmente, avvicinandosi e eliminando gli spazi vuoti, o pori, tra di loro.

Lo "Stato Sinterizzato": Il Prodotto Finale

Dopo il completamento del ciclo di sinterizzazione, la zirconia è stata fondamentalmente alterata. Ora è una ceramica estremamente densa, dura e robusta.

Questo stato sinterizzato finale possiede l'elevata resistenza meccanica e la resistenza alla frattura per cui la zirconia è nota, rendendola adatta per applicazioni esigenti.

Le Conseguenze Critiche della Sinterizzazione

I cambiamenti che si verificano durante la sinterizzazione non sono effetti collaterali; sono il punto centrale del processo. Ognuno è fondamentale per raggiungere le proprietà finali desiderate del materiale.

Aumento della Densità e Riduzione della Porosità

Il cambiamento più fondamentale è la riduzione della porosità. L'eliminazione di questi vuoti interni è ciò che guida l'aumento della densità.

Un componente in zirconia completamente sinterizzato presenta difetti interni minimi, che è la fonte primaria della sua resistenza.

Un Drammatico Aumento della Resistenza Meccanica

L'aumento della densità è direttamente correlato a un massiccio aumento della resistenza meccanica e della durezza.

Fondere le particelle e rimuovere i punti deboli porosi rende il materiale altamente resistente a crepe e fratture.

La Sfida del Restringimento

Man mano che i pori vengono eliminati e le particelle si consolidano, l'intero oggetto subisce un significativo e prevedibile restringimento.

Questo restringimento è sostanziale, spesso intorno al 20-25% in volume. I produttori devono tenerne conto con precisione fresando l'oggetto nello "stato verde" a una dimensione maggiore e calcolata.

Comprendere le Considerazioni Chiave

Sebbene il concetto sia semplice, l'applicazione pratica richiede precisione e una chiara comprensione dei limiti del processo.

Il Restringimento Deve Essere Calcolato Perfettamente

Il fattore più critico nella produzione con zirconia è la gestione del restringimento. L'oggetto pre-sinterizzato viene progettato digitalmente e fresato per essere proporzionalmente più grande della parte finale desiderata.

Qualsiasi errore nel calcolo di questo restringimento comporterà un componente finale che non si adatta, il che è particolarmente critico nelle applicazioni dentali e mediche di alta precisione.

La Sinterizzazione Non È Fusione

È un errore comune pensare che la sinterizzazione implichi la fusione. Il processo avviene interamente allo stato solido, a temperature inferiori al punto di fusione della zirconia.

Questa diffusione allo stato solido preserva la microstruttura a grana fine del materiale, essenziale per le sue proprietà meccaniche superiori.

Il Ruolo del Calore e della Pressione

Sebbene l'alta temperatura sia il motore principale della sinterizzazione, alcuni processi industriali possono anche applicare pressione.

L'uso della pressione può aiutare ad accelerare il processo di densificazione o a raggiungere densità più elevate a temperature leggermente inferiori, ma per molte applicazioni come la zirconia dentale, il solo calore è il metodo standard.

Come Applicare Questo al Tuo Obiettivo

Comprendere la sinterizzazione è fondamentale per lavorare efficacemente con la zirconia, sia in laboratorio che in un contesto industriale.

- Se il tuo obiettivo principale è l'odontoiatria o la protesica: Riconosci che il blocco pre-sinterizzato è intenzionalmente sovradimensionato per compensare con precisione il restringimento, che è l'unico modo per garantire l'accuratezza dimensionale finale richiesta per un adattamento perfetto.

- Se il tuo obiettivo principale è la scienza dei materiali o l'ingegneria: Comprendi che il controllo dei parametri di sinterizzazione, come la temperatura di picco, la velocità di riscaldamento e il tempo di mantenimento, è il modo in cui manipoli direttamente la densità finale, la dimensione dei grani e le proprietà meccaniche risultanti del componente in zirconia.

In definitiva, la sinterizzazione è il processo essenziale e trasformativo che sblocca l'eccezionale resistenza e durata che definiscono la zirconia come ceramica ad alte prestazioni.

Tabella Riepilogativa:

| Aspetto | Prima della Sinterizzazione (Stato Verde) | Dopo la Sinterizzazione (Stato Finale) |

|---|---|---|

| Consistenza | Morbida, simile al gesso, porosa | Dura, densa, simile alla ceramica |

| Resistenza | Bassa, facilmente fresabile | Alta, resistente alle fratture |

| Porosità | Alta (pori microscopici) | Minima (pori eliminati) |

| Dimensioni | Sovradimensionata (di circa 20-25%) | Dimensioni finali, ristrette |

Pronto a ottenere risultati precisi e ad alta resistenza con la zirconia?

Presso KINTEK, siamo specializzati in attrezzature da laboratorio avanzate, inclusi forni di sinterizzazione progettati per l'ottimale lavorazione della zirconia. Che tu sia nel campo dell'odontoiatria, della protesica o dell'ingegneria dei materiali, le nostre soluzioni garantiscono una sinterizzazione controllata per una densità e proprietà meccaniche superiori.

Contattaci oggi per discutere come KINTEK può supportare le esigenze di sinterizzazione del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Qual è la temperatura di sinterizzazione della zirconia? Padroneggiare il protocollo per restauri dentali perfetti

- È possibile cambiare il colore delle corone in zirconia? Comprendere la natura permanente della zirconia

- Qual è una delle applicazioni più recenti per le ceramiche dentali? Zirconia monolitica per ponti a pieno arco

- Qual è il tempo di sinterizzazione per la zirconia? Una guida alla cottura precisa per risultati ottimali

- Qual è l'effetto della temperatura di sinterizzazione della zirconia? Padroneggia la chiave della forza e della stabilità