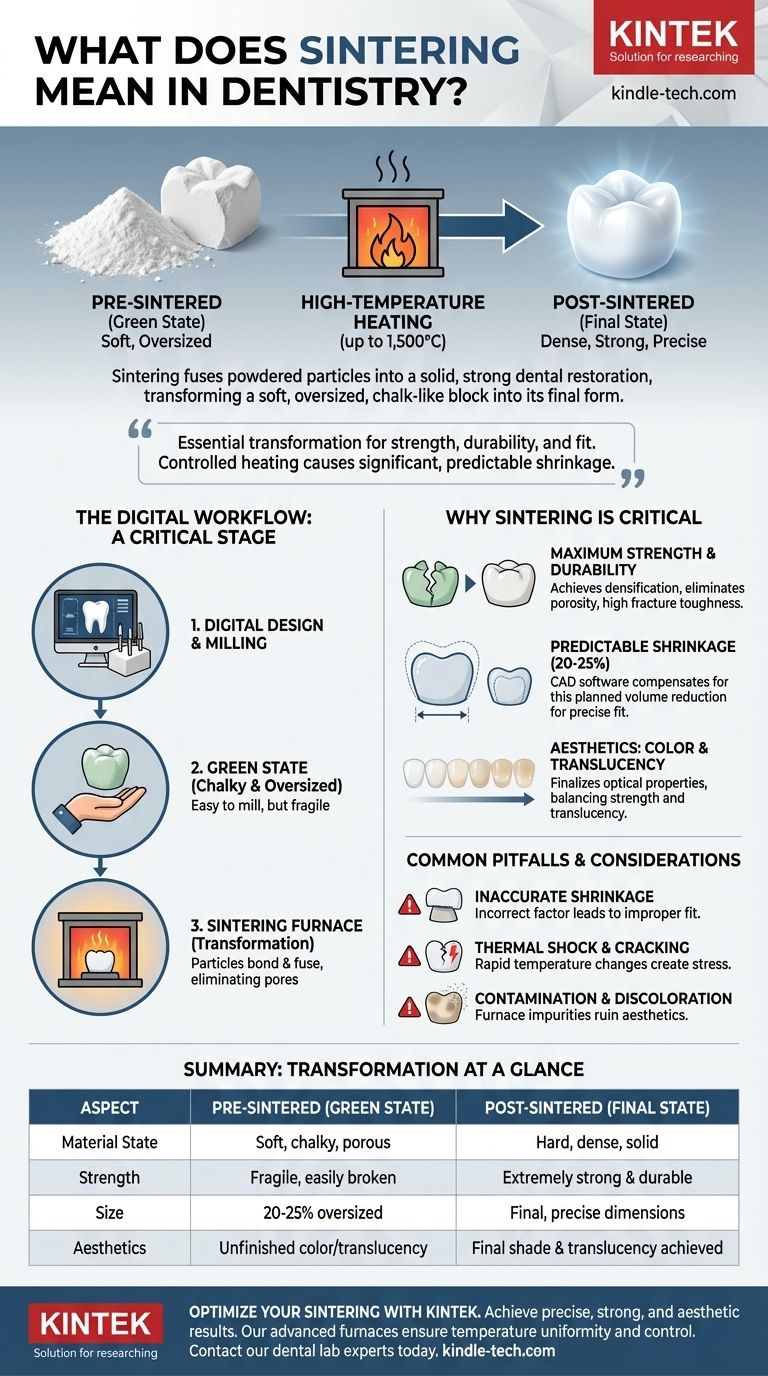

In odontoiatria, la sinterizzazione è un processo di riscaldamento ad alta temperatura che fonde le particelle in polvere di un materiale, come la zirconia o il metallo, in un restauro finale solido, denso e resistente. Questo passaggio cruciale trasforma un blocco fresato morbido, sovradimensionato e simile al gesso nella sua forma finale, precisa e pronta per l'uso clinico.

La sinterizzazione è la trasformazione essenziale che conferisce ai moderni restauri dentali la forza, la durata e l'adattamento richiesti. È un processo di riscaldamento controllato che provoca un ritiro significativo, ma prevedibile, che deve essere considerato nella progettazione digitale iniziale.

Il ruolo della sinterizzazione nel flusso di lavoro digitale

La sinterizzazione non è un evento isolato; è una fase critica nel moderno processo CAD/CAM (Computer-Aided Design/Computer-Aided Manufacturing) per la creazione di restauri indiretti come corone, ponti e abutment implantari.

Dalla progettazione digitale al grezzo fresato

Il processo inizia con una scansione digitale dei denti del paziente. Un tecnico progetta quindi il restauro (ad esempio, una corona) nel software CAD.

Questo file digitale viene inviato a una fresatrice, che intaglia il restauro da un blocco di materiale, più comunemente zirconia.

Lo "stato verde": fresatura di un materiale gessoso

Il blocco di materiale utilizzato per la fresatura non è nel suo stato finale e duro. Si trova in uno stato pre-sinterizzato o "verde", che è morbido e gessoso.

Questa morbidezza rende il materiale facile e veloce da fresare, riducendo l'usura delle frese e accorciando i tempi di produzione. Tuttavia, in questo stato, il restauro è fragile e molto più grande della sua dimensione finale prevista.

Il forno: trasformazione attraverso il calore

Dopo la fresatura, il restauro sovradimensionato e gessoso viene posto in un forno di sinterizzazione specializzato ad alta temperatura. Il forno segue un preciso ciclo di riscaldamento e raffreddamento, che spesso dura diverse ore.

Durante questo ciclo, la temperatura raggiunge oltre 1.500°C (2.732°F). Questo calore estremo fa sì che le singole particelle del materiale si leghino e si fondano insieme, eliminando i pori tra di esse.

Perché la sinterizzazione è una trasformazione critica

I cambiamenti che si verificano durante la sinterizzazione sono drammatici ed essenziali per il successo clinico del restauro. Senza questo passaggio, materiali come la zirconia sarebbero completamente inadatti all'uso in bocca.

Raggiungere la massima forza e durata

Lo scopo principale della sinterizzazione è ottenere la densificazione. Fondere le particelle, il processo crea una struttura solida, non porosa con eccezionale resistenza alla flessione e tenacità alla frattura.

Una corona in zirconia pre-sinterizzata può essere facilmente rotta a mano. Dopo la sinterizzazione, diventa uno dei materiali più resistenti e durevoli disponibili in odontoiatria.

La scienza del ritiro prevedibile

Man mano che i pori tra le particelle vengono eliminati, il materiale subisce un significativo ritiro volumetrico, tipicamente tra il 20% e il 25%.

Questo non è un difetto ma una caratteristica pianificata del processo. Il software CAD compensa automaticamente questo progettando un restauro che è del 20-25% più grande delle dimensioni finali desiderate. La precisione di questo calcolo è fondamentale per l'adattamento finale.

Finalizzazione dell'estetica: colore e traslucenza

La sinterizzazione finalizza anche le proprietà ottiche del restauro. Il processo sviluppa la tonalità, la croma e la traslucenza finali del materiale.

Diverse temperature di sinterizzazione e tempi di ciclo possono essere utilizzati per alterare il risultato estetico, consentendo ai laboratori di bilanciare proprietà come forza e traslucenza per diverse esigenze cliniche (ad esempio, una corona posteriore resistente rispetto a una corona anteriore altamente estetica).

Errori comuni e considerazioni

Sebbene essenziale, il processo di sinterizzazione deve essere perfettamente controllato. Errori in questa fase possono rovinare il restauro e portare a un fallimento clinico.

La sfida del ritiro impreciso

Se il fattore di ritiro per un lotto specifico di materiale è errato o il calcolo del software è sbagliato, il restauro finale non si adatterà. Potrebbe essere troppo piccolo, troppo grande o deformato, richiedendo una completa rifacimento.

Il rischio di shock termico e fessurazione

Le velocità di riscaldamento e raffreddamento durante il ciclo di sinterizzazione sono critiche. Se la temperatura cambia troppo rapidamente, può creare sollecitazioni interne all'interno del materiale, portando a micro-fessure o addirittura a fratture complete. Questo è noto come shock termico.

Contaminazione e scolorimento

I forni di sinterizzazione devono essere mantenuti meticolosamente puliti. Qualsiasi contaminante all'interno della camera del forno, come polvere o residui di altri materiali, può incorporarsi nel restauro durante il riscaldamento, causando una significativa decolorazione e compromettendo l'estetica.

Fare la scelta giusta per il tuo obiettivo

Comprendere i fondamenti della sinterizzazione aiuta i clinici e i tecnici a risolvere i problemi e a ottimizzare i risultati in base alle esigenze cliniche.

- Se il tuo obiettivo principale è la massima resistenza (ad esempio, per un ponte posteriore): I cicli di sinterizzazione sono spesso più lunghi e a temperature specifiche progettate per produrre il risultato finale più denso, opaco e resistente.

- Se il tuo obiettivo principale è l'alta estetica (ad esempio, per una corona anteriore): I tecnici possono utilizzare temperature di sinterizzazione più basse o cicli specializzati progettati per preservare la traslucenza del materiale, a volte con un leggero compromesso sulla massima resistenza.

- Se il tuo obiettivo principale è l'efficienza (ad esempio, per un restauro in un solo giorno): Sono disponibili forni di "sinterizzazione rapida" e materiali compatibili che accorciano drasticamente i tempi del ciclo, sebbene ciò debba essere fatto con attenzione per evitare di compromettere l'integrità del materiale.

Padroneggiare i principi della sinterizzazione è fondamentale per sfruttare appieno il potenziale della moderna odontoiatria digitale per risultati prevedibili, forti e belli.

Tabella riassuntiva:

| Aspetto | Pre-sinterizzato (stato verde) | Post-sinterizzato (stato finale) |

|---|---|---|

| Stato del materiale | Morbido, gessoso, poroso | Duro, denso, solido |

| Resistenza | Fragile, facilmente frangibile | Estremamente forte e durevole |

| Dimensione | 20-25% sovradimensionato | Dimensioni finali precise |

| Estetica | Colore/traslucenza non finiti | Tonalità e traslucenza finali raggiunte |

Ottieni restauri dentali precisi, forti ed estetici con ogni ciclo di sinterizzazione.

Alla KINTEK, comprendiamo che il forno di sinterizzazione è il cuore della produzione del tuo laboratorio dentale. I nostri forni di sinterizzazione avanzati sono progettati per un'eccezionale uniformità della temperatura e un controllo preciso del ciclo, garantendo che le tue corone e ponti in zirconia raggiungano la massima densità, resistenza e un ritiro accurato ogni volta.

Sia che tu ti concentri su ponti multi-unità ad alta resistenza o su corone anteriori altamente estetiche, KINTEK fornisce attrezzature affidabili su misura per le esigenze dei moderni laboratori dentali.

Pronto a ottimizzare il tuo processo di sinterizzazione ed elevare la qualità dei tuoi restauri? Contatta oggi i nostri esperti di attrezzature per laboratori dentali per trovare la soluzione di sinterizzazione perfetta per il tuo flusso di lavoro.

Guida Visiva

Prodotti correlati

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace per sinterizzazione di porcellana dentale sottovuoto

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

Domande frequenti

- Cosa sono le macchie bianche sulla zirconia dopo la sinterizzazione? Una guida per diagnosticare e prevenire i difetti

- Cos'è la zirconia pre-sinterizzata? La chiave per fresare restauri dentali forti e precisi

- Qual è un metodo economico per purgare il crogiolo di un forno per ceramica? Un ciclo semplice ad alta temperatura per restauri dentali più puliti

- Qual è il forno in cui vengono cotte le ceramiche? Una guida alla scelta del forno giusto per il tuo progetto

- La zirconia è sicura per i denti? Scopri i benefici di un materiale dentale biocompatibile e durevole

- Come si ripara un dente in ceramica rotto? Ottieni soluzioni professionali di riparazione e restauro

- Qual è la temperatura di sinterizzazione della zirconia? Ottenere resistenza ed estetica ottimali

- Come elaborano i materiali i forni ceramici dentali? Padroneggia calore e pressione per restauri perfetti