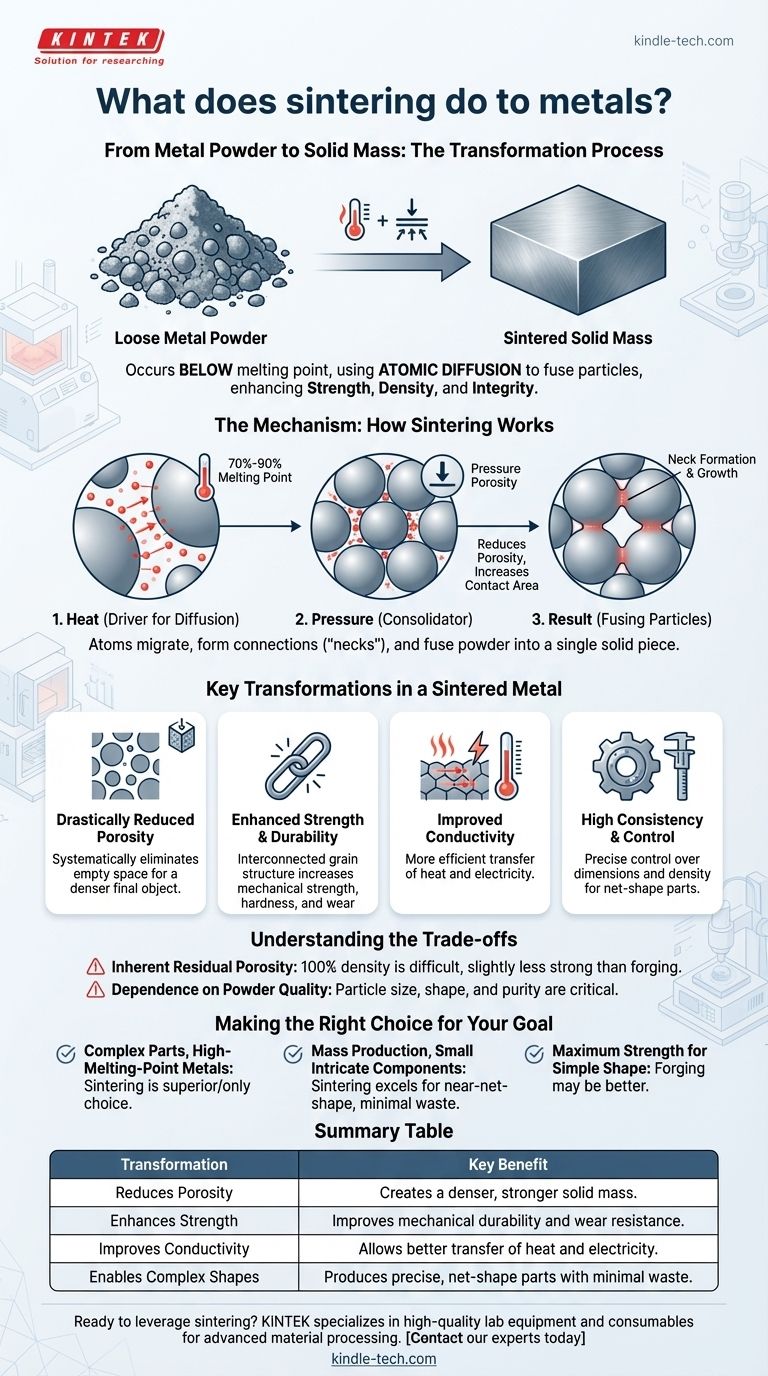

In sostanza, la sinterizzazione trasforma la polvere metallica sfusa in una massa solida e coerente applicando calore e pressione. Questo processo avviene al di sotto del punto di fusione del metallo, utilizzando la diffusione atomica per fondere insieme le particelle, il che migliora fondamentalmente la resistenza, la densità e l'integrità strutturale complessiva del materiale.

La sinterizzazione non riguarda la fusione del metallo; riguarda l'uso di energia controllata per indurre le singole particelle metalliche a legarsi insieme, riducendo i vuoti interni e creando un componente forte e denso a partire da una polvere.

Il Meccanismo: Come Funziona la Sinterizzazione

La sinterizzazione è un trattamento termico che si basa su un fenomeno chiamato diffusione atomica. Riscaldando il materiale a un'alta temperatura — tipicamente dal 70% al 90% del suo punto di fusione — gli atomi acquisiscono energia sufficiente per muoversi.

Il Calore come Motore della Diffusione

Il calore applicato energizza gli atomi nei punti di contatto tra le singole particelle di polvere. Questi atomi energizzati iniziano a migrare attraverso i confini, costruendo efficacemente ponti tra le particelle.

La Pressione come Consolidante

Sebbene non sempre richiesta, la pressione viene spesso utilizzata per comprimere le particelle di polvere metallica a stretto contatto. Questa compattazione iniziale riduce lo spazio, o porosità, tra di esse e crea una maggiore superficie per il legame atomico.

Il Risultato: Fusione delle Particelle in un Solido

Man mano che gli atomi si diffondono, formano connessioni chiamate "colli" nei punti di contatto delle particelle. Nel tempo, questi colli si allargano, avvicinando le particelle, eliminando i pori tra di esse e, in definitiva, fondendo la polvere in un unico pezzo solido.

Trasformazioni Chiave in un Metallo Sinterizzato

Il processo di sinterizzazione conferisce diverse modifiche critiche al materiale, trasformandolo da una polvere sfusa in un componente ingegneristico funzionale.

Porosità Drasticamente Ridotta

Il cambiamento più significativo è la riduzione dello spazio vuoto. La polvere metallica iniziale ha un alto grado di porosità, che viene sistematicamente eliminata man mano che le particelle si fondono, portando a un oggetto finale molto più denso.

Maggiore Resistenza e Durabilità

Creando una struttura granulare metallica solida e interconnessa, la sinterizzazione aumenta significativamente la resistenza meccanica, la durezza e la resistenza all'usura del componente. Una parte più densa è intrinsecamente una parte più forte.

Migliore Conduttività Termica ed Elettrica

Meno vuoti e un contatto più intimo tra i grani metallici consentono un trasferimento più efficiente di calore ed elettricità. La sinterizzazione migliora queste proprietà rispetto al compatto di polvere iniziale.

Elevata Consistenza e Controllo

La sinterizzazione consente un controllo preciso sulle dimensioni e sulla densità del prodotto finale. Ciò la rende un metodo eccellente per la produzione in serie di parti complesse, a forma netta o quasi a forma netta che richiedono una lavorazione o una finitura minima.

Comprendere i Compromessi

Sebbene potente, la sinterizzazione non è la soluzione ideale per ogni applicazione. Comprendere i suoi limiti è fondamentale per usarla in modo efficace.

Porosità Residua Inerente

Raggiungere il 100% della densità teorica è estremamente difficile con la sola sinterizzazione. La maggior parte delle parti sinterizzate mantiene una piccola quantità di porosità residua, il che può renderle leggermente meno resistenti rispetto alle parti realizzate con un processo completamente fuso come la forgiatura.

Dipendenza dalla Qualità della Polvere

Le proprietà finali di una parte sinterizzata sono direttamente legate alla qualità della polvere metallica iniziale. Fattori come la dimensione delle particelle, la forma e la purezza sono critici e devono essere strettamente controllati per risultati coerenti.

Idoneità per Metalli ad Alto Punto di Fusione

La sinterizzazione è particolarmente preziosa per materiali con punti di fusione estremamente elevati, come il tungsteno o il molibdeno. La fusione di questi materiali è spesso impraticabile o impossibile, rendendo la sinterizzazione il metodo di produzione principale.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta di un processo di produzione dipende interamente dai requisiti specifici del tuo progetto in termini di materiale, complessità e prestazioni.

- Se il tuo obiettivo principale è creare parti complesse da metalli ad alto punto di fusione: La sinterizzazione è la scelta superiore, e talvolta l'unica, praticabile.

- Se il tuo obiettivo principale è la produzione in serie di componenti piccoli e intricati con alta precisione: La sinterizzazione eccelle nella produzione efficiente di parti quasi a forma netta con sprechi minimi.

- Se il tuo obiettivo principale è ottenere la massima resistenza e tenacità assolute per una forma semplice: Un processo come la forgiatura, che lavora la struttura granulare del metallo, potrebbe essere un'alternativa migliore.

In definitiva, la sinterizzazione fornisce uno strumento indispensabile per trasformare le polveri metalliche in componenti robusti e affidabili che sono spesso difficili o troppo costosi da produrre in qualsiasi altro modo.

Tabella Riepilogativa:

| Trasformazione | Beneficio Chiave |

|---|---|

| Riduce la Porosità | Crea una massa solida più densa e resistente. |

| Aumenta la Resistenza | Migliora la durabilità meccanica e la resistenza all'usura. |

| Migliora la Conduttività | Consente un migliore trasferimento di calore ed elettricità. |

| Permette Forme Complesse | Produce parti precise, a forma netta con sprechi minimi. |

Pronto a sfruttare la sinterizzazione per le tue esigenze di laboratorio o di produzione? KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo di alta qualità per la lavorazione avanzata dei materiali. Che tu stia sviluppando nuovi componenti metallici o ottimizzando il tuo processo di sinterizzazione, la nostra esperienza e i nostri prodotti sono progettati per supportare il tuo successo. Contatta i nostri esperti oggi stesso per trovare la soluzione perfetta per il tuo progetto!

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Forno a Pressione Sottovuoto per Ceramica Dentale in Zirconia

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di un forno di sinterizzazione a pressatura a caldo sottovuoto? Densità superiore per Fe3Al nanocristallino

- Come fa un forno di sinterizzazione a pressa calda sotto vuoto a facilitare un legame di alta qualità? Ottenere un rivestimento metallurgico superiore

- Quali vantaggi tecnici offre un forno di sinterizzazione a pressatura a caldo sotto vuoto? Migliorare la densità dei compositi Fe-Ni/Zr2P2WO12

- Come contribuisce un sistema di ambiente sotto vuoto alla sinterizzazione per pressatura a caldo di B4C-CeB6? Sblocca la massima densità ceramica

- Quali sono i vantaggi della sinterizzazione sotto vuoto? Ottenere purezza, resistenza e prestazioni superiori