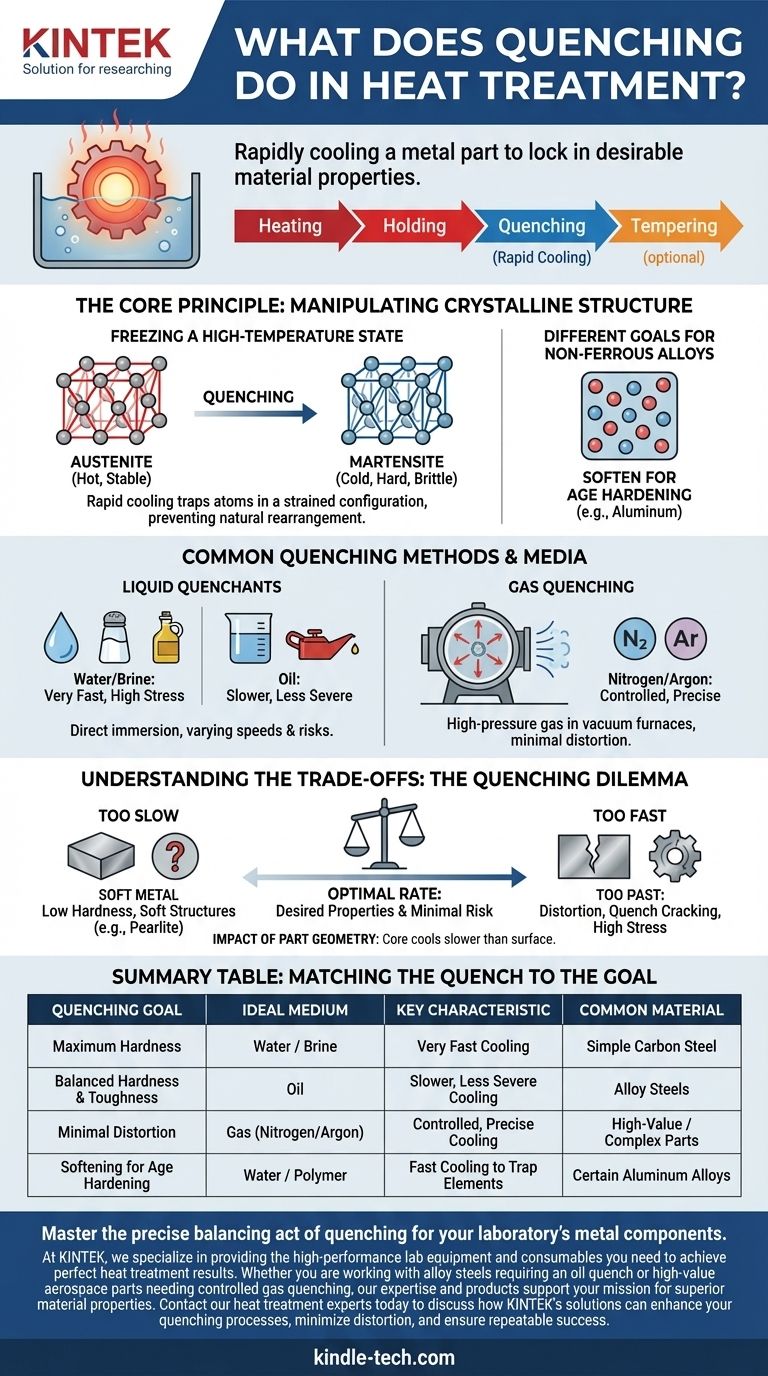

Nel trattamento termico, la tempra è il processo di raffreddamento rapido di un pezzo metallico per bloccare specifiche proprietà desiderabili del materiale. Immergendo un componente riscaldato in un mezzo come olio, acqua o gas, il processo "congela" intenzionalmente la sua struttura atomica ad alta temperatura. Questo raffreddamento controllato è uno strumento fondamentale per manipolare la durezza, la resistenza e la durabilità finali di un metallo.

La tempra non consiste semplicemente nel raffreddare un metallo; consiste nel controllare il tasso di raffreddamento per dettare la struttura cristallina interna finale del metallo. Ottenere il giusto tasso di raffreddamento è la chiave per sbloccare proprietà desiderate come la durezza nell'acciaio, ma sbagliare introduce rischi significativi di distorsione o cedimento.

Il Principio Fondamentale: Manipolare la Struttura Cristallina

La funzione principale della tempra è prevenire la trasformazione naturale e più lenta che si verificherebbe se un metallo fosse lasciato raffreddare all'aria ambiente. Questo intervento rapido forza la formazione di microstrutture specifiche.

Congelare uno Stato ad Alta Temperatura

Quando una lega ferrosa come l'acciaio viene riscaldata a una temperatura critica, i suoi atomi si dispongono in una struttura chiamata austenite. Se lasciati raffreddare lentamente, questi atomi si riorganizzano in strutture più morbide e stabili.

La tempra interrompe questo processo naturale. La caduta di temperatura estremamente rapida nega agli atomi il tempo necessario per riorganizzarsi, intrappolandoli in una configurazione meno stabile e altamente sollecitata.

L'Obiettivo per gli Acciai: Creare Martensite

Per la maggior parte degli acciai, l'obiettivo della tempra è formare martensite. Questa è una struttura cristallina aghiforme, molto dura e fragile, che si forma quando l'austenite viene raffreddata così rapidamente che gli atomi di carbonio vengono intrappolati all'interno del reticolo cristallino del ferro.

Questa struttura di atomi intrappolati è ciò che conferisce all'acciaio temprato la sua caratteristica elevata resistenza e resistenza all'usura. Tuttavia, è anche molto fragile, motivo per cui un processo post-tempra chiamato rinvenimento è quasi sempre necessario per ripristinare una certa tenacità.

Obiettivi Diversi per le Leghe Non Ferrose

È importante notare che la tempra non aumenta sempre la durezza. Per alcune leghe non ferrose, come alcuni gradi di alluminio, la tempra in realtà rende il metallo più morbido.

In questo contesto, il raffreddamento rapido intrappola gli elementi di lega in una "soluzione solida", creando una condizione morbida e lavorabile. Il materiale viene quindi indurito successivamente attraverso un processo separato chiamato invecchiamento (age hardening).

Metodi e Mezzi di Tempra Comuni

La scelta del mezzo di tempra è fondamentale, poiché controlla direttamente il tasso di raffreddamento. Mezzi diversi estraggono calore a velocità molto diverse.

Mezzi Liquidi di Tempra: Acqua, Salamoia e Olio

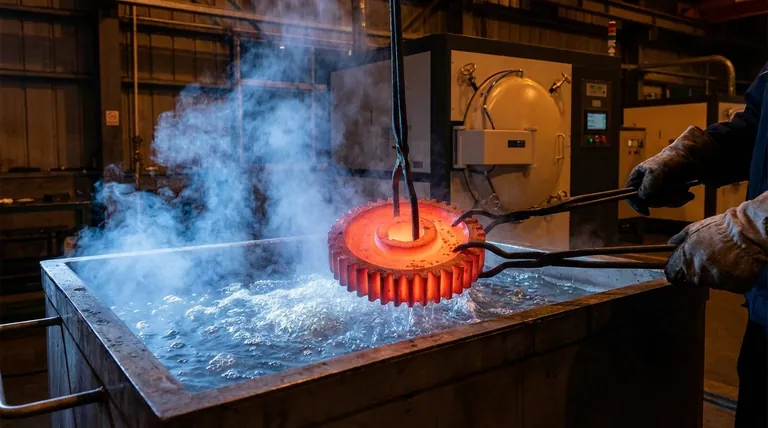

Il metodo più comune prevede l'immersione del pezzo caldo in un bagno liquido. Acqua e salamoia (acqua salata) offrono un raffreddamento estremamente rapido ma creano un enorme shock termico, aumentando il rischio di cricche.

L'olio fornisce una tempra più lenta e meno severa. Ciò riduce il rischio di distorsione e cricche, rendendolo una scelta adatta per molti acciai legati e pezzi con geometrie complesse.

Tempra a Gas: Azoto e Argon

Nei forni a vuoto, i pezzi vengono spesso temprati utilizzando getti ad alta pressione di gas inerti come azoto o argon. Questo metodo offre un alto grado di controllo sul tasso di raffreddamento.

Sebbene tipicamente più lento di una tempra ad olio, la tempra a gas minimizza la distorsione del pezzo e produce una superficie pulita e brillante, rendendola ideale per componenti di alto valore utilizzati in settori come l'aerospaziale.

Comprendere i Compromessi: Il Dilemma della Tempra

Il successo o il fallimento del trattamento termico spesso dipende dal trovare il tasso di raffreddamento perfetto: abbastanza veloce da ottenere le proprietà desiderate, ma non così veloce da distruggere il pezzo.

Il Rischio di Raffreddare Troppo Lentamente

Se il tasso di raffreddamento è insufficiente, la trasformazione martensitica desiderata non si verificherà. Invece, si formeranno strutture più morbide (come troostite o perlite), con conseguente bassa durezza del nucleo e mancato rispetto delle specifiche meccaniche.

Il Rischio di Raffreddare Troppo Velocemente

Una tempra eccessivamente rapida genera enormi tensioni interne poiché la superficie del pezzo si raffredda e si contrae molto più velocemente del suo nucleo. Ciò può causare distorsione (deformazione), cambiamenti dimensionali significativi o persino cricche di tempra, rendendo il pezzo inutilizzabile.

L'Impatto della Geometria del Pezzo

Lo spessore e la complessità di un pezzo influenzano notevolmente il risultato della tempra. Il nucleo di una sezione spessa si raffredderà sempre più lentamente della sua superficie, portando potenzialmente a un guscio esterno duro ma a un interno morbido e debole.

Abbinare la Tempra all'Obiettivo

La giusta strategia di tempra è dettata interamente dal materiale e dalle proprietà finali desiderate. Non esiste un unico metodo "migliore".

- Se il tuo obiettivo principale è la massima durezza in un acciaio al carbonio semplice: Spesso si utilizza una tempra rapida in acqua o salamoia, ma ciò comporta il rischio più elevato di cricche e distorsioni.

- Se il tuo obiettivo principale è bilanciare durezza e tenacità in un acciaio legato: Una tempra ad olio fornisce un tasso di raffreddamento più lento e meno severo che riduce le tensioni interne.

- Se il tuo obiettivo principale è minimizzare la distorsione in un pezzo complesso o di alto valore: La tempra a gas controllata in un forno a vuoto offre il più alto livello di precisione e ripetibilità.

- Se il tuo obiettivo principale è preparare una lega non ferrosa per l'invecchiamento: Si utilizza una tempra per creare una soluzione solida morbida e supersatura, che è un obiettivo metallurgico fondamentalmente diverso.

In definitiva, una tempra di successo è un preciso atto di bilanciamento tra il raggiungimento della microstruttura target e la gestione delle tensioni interne create dal raffreddamento rapido.

Tabella Riassuntiva:

| Obiettivo della Tempra | Mezzo Ideale | Caratteristica Chiave | Materiale Comune |

|---|---|---|---|

| Massima Durezza | Acqua / Salamoia | Raffreddamento Molto Rapido | Acciaio al Carbonio Semplice |

| Durezza ed Tenacità Bilanciate | Olio | Raffreddamento Più Lento e Meno Severo | Acciai Legati |

| Minima Distorsione | Gas (Azoto/Argon) | Raffreddamento Controllato e Preciso | Pezzi di Alto Valore / Complessi |

| Ammorbidimento per Invecchiamento | Acqua / Polimero | Raffreddamento Rapido per Intrappolare Elementi | Certe Leghe di Alluminio |

Padroneggia il preciso atto di bilanciamento della tempra per i componenti metallici del tuo laboratorio.

In KINTEK, siamo specializzati nel fornire le apparecchiature da laboratorio ad alte prestazioni e i materiali di consumo di cui hai bisogno per ottenere risultati perfetti nel trattamento termico. Sia che tu stia lavorando con acciai legati che richiedono una tempra ad olio o con parti aerospaziali di alto valore che necessitano di una tempra a gas controllata, la nostra esperienza e i nostri prodotti supportano la tua missione per proprietà dei materiali superiori.

Contatta oggi i nostri esperti di trattamento termico per discutere come le soluzioni di KINTEK possono migliorare i tuoi processi di tempra, minimizzare la distorsione e garantire un successo ripetibile.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- A cosa serve un forno a vuoto? Sblocca la purezza nella lavorazione ad alta temperatura

- A cosa servono i forni a vuoto? Sblocca la massima purezza e prestazioni dei materiali

- Perché si esegue il trattamento termico sotto vuoto? Ottenere componenti metallici impeccabili e ad alte prestazioni

- Qual è il ciclo di trattamento termico sotto vuoto? Ottenere purezza del materiale e precisione superiori

- Cos'è un forno a vuoto? La guida definitiva alla lavorazione termica senza contaminazioni