In un forno, il ruolo principale dell'azoto è creare un'atmosfera inerte e controllata. Viene pompato nella camera di riscaldamento per spostare i gas reattivi, soprattutto l'ossigeno. Ciò impedisce reazioni chimiche indesiderate come l'ossidazione (formazione di scaglie o ruggine) sulla superficie del materiale in lavorazione, garantendo che il prodotto finale mantenga la qualità e l'integrità previste.

La ragione fondamentale per utilizzare l'azoto in un forno è ottenere il controllo sull'ambiente. Sostituendo l'aria reattiva con un gas inerte, si protegge il pezzo da danni, si prevengono rischi di incendio o esplosione e si assicura che il prodotto finale soddisfi specifiche precise.

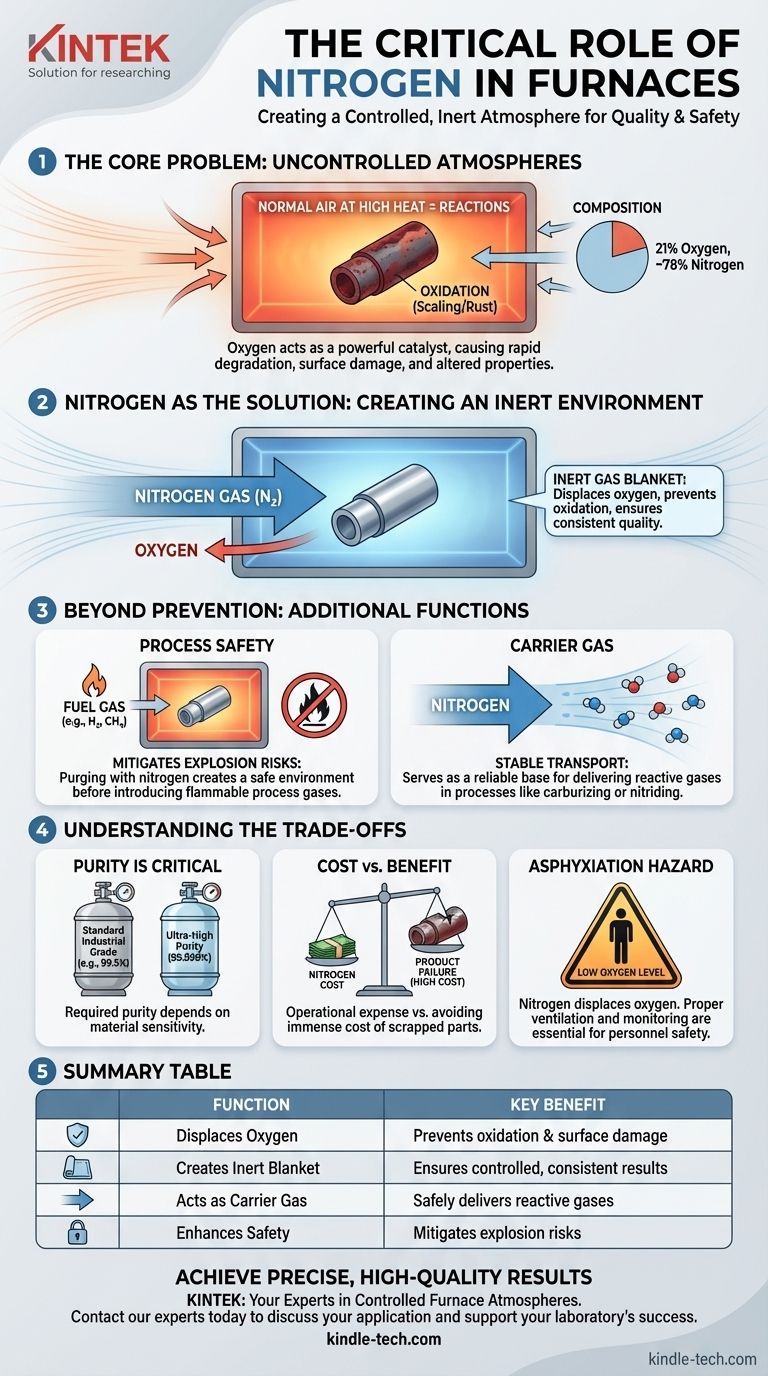

Il Problema Fondamentale: Atmosfere Non Controllate

Perché l'Aria Normale è un Problema

A temperatura ambiente, l'ossigeno presente nell'aria è solo leggermente reattivo. Tuttavia, un forno opera a temperature estremamente elevate, che agiscono come un potente catalizzatore per le reazioni chimiche.

L'aria che respiriamo è composta per circa il 21% di ossigeno. Quando una parte metallica viene riscaldata in presenza di questo ossigeno, la reazione è aggressiva e rapida.

Le Conseguenze dell'Ossidazione

Questa reazione ad alta temperatura con l'ossigeno è chiamata ossidazione. Sull'acciaio, forma uno strato scuro e friabile noto come calamina. Su altri metalli, può causare gravi scolorimenti e danni superficiali.

Questi effetti sono quasi sempre indesiderati. L'ossidazione può alterare le dimensioni di una parte di precisione, rovinare la sua finitura superficiale e, in alcuni casi, influire negativamente sulle proprietà strutturali del materiale.

L'Azoto come Soluzione: Creare un Ambiente Inerte

Spostare l'Ossigeno per Prevenire le Reazioni

Il gas azoto ($\text{N}_2$) è apprezzato per essere in gran parte inerte, il che significa che non reagisce facilmente con altri elementi, anche ad alte temperature.

Alimentando continuamente azoto in una camera del forno sigillata, è possibile spurgare, o espellere, l'aria ambiente. Questo processo, noto come creazione di una coperta di azoto o spurgo, rimuove efficacemente l'ossigeno dall'equazione. Senza ossigeno, la reazione distruttiva di ossidazione non può verificarsi.

Garantire la Sicurezza del Processo

Molti processi di trattamento termico introducono altri gas infiammabili (come idrogeno o metano) per ottenere risultati specifici. Una miscela incontrollata di gas combustibile e ossigeno ad alte temperature è la definizione di rischio di esplosione.

L'azoto mitiga questo rischio. Spurgando prima la camera dall'ossigeno, si crea un ambiente sicuro in cui i gas di processo infiammabili possono essere introdotti senza rischio di combustione. I flussimetri e i blocchi di sicurezza, come menzionato nei sistemi di controllo, sono fondamentali per gestire questa procedura di sicurezza.

Servire come Gas Vettore

Nei processi più avanzati, l'azoto non è solo una coperta passiva. Può anche essere utilizzato come gas vettore stabile.

Per processi come la cementazione (aggiunta di carbonio) o la nitrurazione (aggiunta di azoto in forma reattiva), è necessaria un'atmosfera precisa. L'azoto può costituire la maggior parte dell'atmosfera, trasportando una piccola percentuale controllata di gas "attivo" al pezzo in modo prevedibile.

Comprendere i Compromessi

La Purezza è Fondamentale

Non tutto l'azoto è uguale. Il livello di purezza richiesto dipende interamente dalla sensibilità del materiale che viene riscaldato.

Per la ricottura generica di un acciaio comune, un azoto di grado industriale standard potrebbe essere sufficiente. Per la lavorazione di metalli altamente reattivi come il titanio o alcuni acciai inossidabili di grado medico, potrebbe essere necessario un azoto ad altissima purezza (99,999%), poiché anche poche parti per milione di ossigeno possono causare danni.

Costo vs. Beneficio

L'utilizzo di azoto è una spesa operativa. Il gas deve essere fornito da serbatoi di liquido, bombole ad alta pressione o un generatore di azoto in loco.

Questo costo deve essere valutato rispetto all'enorme costo del fallimento del prodotto. Per i componenti di alto valore, il costo di un'atmosfera di azoto controllata è trascurabile rispetto al costo di scartare un lotto di pezzi a causa dell'ossidazione.

Il Rischio di Asfissia

La sicurezza del personale è fondamentale. L'azoto non è tossico, ma sposta l'ossigeno. Una perdita dal forno o dalla linea di alimentazione in una stanza chiusa può abbassare il livello di ossigeno a un punto immediatamente pericoloso per la vita umana, causando asfissia senza preavviso. Una ventilazione adeguata e il monitoraggio dell'ossigeno sono requisiti di sicurezza non negoziabili.

Fare la Scelta Giusta per il Tuo Obiettivo

Il tuo approccio all'uso dell'azoto dipenderà interamente dal tuo processo e materiale specifico.

- Se il tuo obiettivo principale è la semplice ricottura o la distensione di acciai comuni: Un semplice spurgo di azoto per prevenire la formazione di scaglie pesanti e garantire una superficie pulita è spesso sufficiente.

- Se il tuo obiettivo principale è la lavorazione di metalli altamente sensibili o reattivi: Avrai bisogno di azoto ad alta purezza e di un controllo preciso del flusso per prevenire anche una minima contaminazione superficiale.

- Se il tuo obiettivo principale è un processo reattivo come la cementazione o la nitrurazione: L'azoto funge da gas di base inerte e sicuro che trasporta quantità minori e controllate di gas attivi al pezzo.

In definitiva, l'uso dell'azoto consiste nell'assumere un controllo deliberato sull'ambiente del forno per ottenere un risultato prevedibile e di alta qualità.

Tabella Riassuntiva:

| Funzione | Vantaggio Chiave |

|---|---|

| Sposta l'Ossigeno | Previene l'ossidazione, la formazione di scaglie e i danni superficiali ai materiali. |

| Crea Coperta Inerte | Garantisce un ambiente controllato e prevedibile per risultati coerenti. |

| Agisce come Gas Vettore | Fornisce in sicurezza gas reattivi per processi come la cementazione. |

| Migliora la Sicurezza | Mitiga i rischi di esplosione rimuovendo l'ossigeno prima di introdurre gas infiammabili. |

Ottieni risultati precisi e di alta qualità con ogni trattamento termico.

Sia che tu stia ricuocendo acciai comuni o lavorando metalli altamente sensibili, controllare l'atmosfera del tuo forno è fondamentale. KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo, fornendo le soluzioni e l'esperienza per aiutarti ad implementare atmosfere di azoto sicure ed efficaci che proteggano i tuoi materiali e garantiscano l'affidabilità del processo.

Contatta oggi i nostri esperti per discutere la tua specifica applicazione del forno e scoprire come possiamo supportare il successo del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- Cos'è l'atmosfera di azoto per la ricottura? Ottenere un trattamento termico senza ossidazione

- Come un forno ad alta temperatura con controllo dell'atmosfera ottimizza i rivestimenti di spinello? Ottieni precisione nella sinterizzazione redox

- Perché l'azoto viene utilizzato nei forni di ricottura? Per prevenire l'ossidazione e la decarburazione per una qualità superiore del metallo

- È possibile riscaldare l'azoto gassoso? Sfruttare il calore inerte per precisione e sicurezza

- L'azoto può essere utilizzato per la brasatura? Condizioni chiave e applicazioni spiegate