In sintesi, la sinterizzazione dei metalli è un processo di produzione che utilizza calore e pressione per fondere polveri metalliche in un pezzo solido e funzionale. Fondamentalmente, ciò avviene a temperature inferiori al punto di fusione del metallo, facendo sì che le particelle si leghino a livello atomico senza mai diventare liquide.

Il concetto centrale da afferrare è che la sinterizzazione è una forma di fusione allo stato solido. Consente la creazione di componenti metallici resistenti, spesso complessi, direttamente dalla polvere, aggirando la necessità della tradizionale fusione e colata.

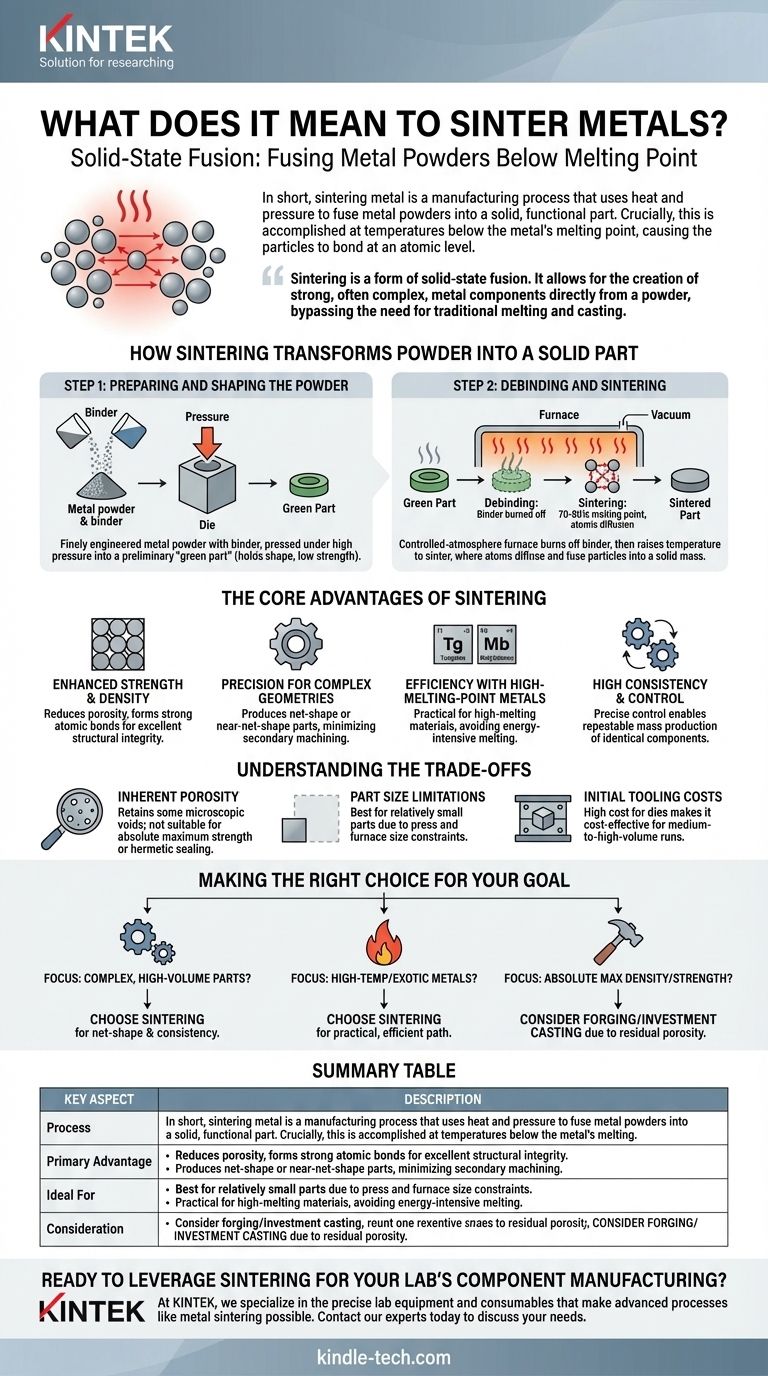

Come la sinterizzazione trasforma la polvere in un pezzo solido

Il processo non riguarda solo l'applicazione di calore; è un metodo preciso e a più fasi progettato per creare pezzi con proprietà specifiche. Si basa fondamentalmente sul principio della diffusione atomica, in cui gli atomi dei singoli granuli di polvere migrano attraverso i confini per formare forti legami metallici con i loro vicini.

Fase 1: Preparazione e formatura della polvere

Il viaggio inizia con polvere metallica finemente ingegnerizzata. Questa polvere viene spesso miscelata con un legante polimerico temporaneo per migliorarne le caratteristiche di stampaggio.

Questa miscela viene quindi versata in uno stampo e compattata sotto alta pressione per formare una forma preliminare fragile nota come "pezzo verde". Questo pezzo mantiene la sua forma ma non ha ancora sviluppato la sua resistenza finale.

Fase 2: Sgrassaggio e sinterizzazione

Il pezzo verde viene posto in un forno a atmosfera controllata, spesso un forno sottovuoto. La fase di riscaldamento iniziale è chiamata sgrassaggio (debinding), dove il materiale legante viene rimosso con cura tramite combustione.

Successivamente, la temperatura viene innalzata al punto di sinterizzazione. A questa alta temperatura, tipicamente il 70-90% del punto di fusione del metallo, gli atomi nelle particelle metalliche diventano altamente agitati e iniziano a diffondersi attraverso i confini delle particelle, fondendole insieme in una massa solida e coerente.

I vantaggi principali della sinterizzazione

I produttori scelgono la sinterizzazione non solo perché è interessante, ma perché offre vantaggi distinti per la creazione di alcuni tipi di componenti, dagli ingranaggi automobilistici ai contatti elettrici.

Maggiore resistenza e densità

Il processo riduce significativamente lo spazio vuoto, o porosità, che esisteva tra i granuli di polvere sciolti. Questa densificazione, unita alla formazione di forti legami atomici, si traduce in un pezzo con eccellente integrità strutturale e durata.

Precisione per geometrie complesse

La sinterizzazione è eccezionalmente efficace nel produrre pezzi a forma netta o quasi netta (net-shape o near-net-shape). Ciò significa che il componente esce dal forno molto vicino alle sue dimensioni finali, riducendo drasticamente o eliminando persino la necessità di lavorazioni secondarie costose e dispendiose in termini di tempo.

Efficienza con metalli ad alto punto di fusione

Per metalli come il tungsteno o il molibdeno, che hanno punti di fusione estremamente elevati, la fusione e la colata sono processi difficili e ad alto consumo energetico. La sinterizzazione fornisce un metodo più pratico ed economico per formare questi materiali in pezzi utilizzabili.

Elevata consistenza e controllo

Poiché il processo si basa sul controllo preciso della composizione della polvere, della pressione, della temperatura e del tempo, è altamente ripetibile. Ciò rende la sinterizzazione una scelta ideale per la produzione in serie di componenti coerenti e identici.

Comprendere i compromessi

Nessun processo di produzione è perfetto per ogni applicazione. Per utilizzare la sinterizzazione in modo efficace, è fondamentale comprenderne i limiti.

Porosità intrinseca

Sebbene la sinterizzazione aumenti drasticamente la densità, raramente elimina tutta la porosità. La maggior parte dei pezzi sinterizzati conserva una piccola percentuale di vuoti microscopici. Per le applicazioni che richiedono la massima resistenza assoluta o una tenuta ermetica, questa porosità residua può essere un fattore di esclusione.

Limitazioni sulle dimensioni dei pezzi

La necessità di compattazione ad alta pressione e forni grandi e specializzati fa sì che la sinterizzazione sia tipicamente più adatta per la produzione di pezzi relativamente piccoli. La creazione di componenti molto grandi tramite sinterizzazione è spesso impraticabile o economicamente non fattibile.

Costi iniziali degli utensili

Gli stampi necessari per pressare le polveri metalliche nelle loro forme verdi sono realizzati in acciaio per utensili temprato e possono essere costosi da produrre. Questo investimento iniziale fa sì che la sinterizzazione sia più conveniente per cicli di produzione da medi ad alti che possono ammortizzare il costo degli utensili.

Fare la scelta giusta per il tuo obiettivo

La scelta della sinterizzazione dipende interamente dai requisiti specifici del tuo componente e dalla scala di produzione.

- Se la tua priorità principale è produrre pezzi complessi e ad alto volume: La sinterizzazione è un'ottima scelta per la sua capacità di creare componenti quasi a forma netta con elevata consistenza, riducendo al minimo i costi di lavorazione.

- Se la tua priorità principale è lavorare con metalli ad alta temperatura o esotici: La sinterizzazione offre un percorso di produzione più pratico ed efficiente dal punto di vista energetico rispetto al tentativo di fondere e colare questi materiali.

- Se la tua priorità principale è ottenere la massima densità e resistenza a fatica: Potrebbe essere necessario prendere in considerazione un processo come la forgiatura o la fusione a cera persa, poiché la porosità residua nei pezzi sinterizzati può essere un fattore limitante per le applicazioni ad alte prestazioni.

Comprendendo i suoi principi, puoi sfruttare la sinterizzazione come un potente strumento per la produzione efficiente e precisa di componenti metallici.

Tabella riassuntiva:

| Aspetto chiave | Descrizione |

|---|---|

| Processo | Fusione di polveri metalliche mediante calore e pressione al di sotto del punto di fusione (diffusione allo stato solido). |

| Vantaggio principale | Crea pezzi complessi, a forma netta con elevata consistenza e minima lavorazione. |

| Ideale per | Produzione ad alto volume e lavoro con metalli ad alto punto di fusione come il tungsteno. |

| Considerazione | I pezzi presentano una leggera porosità intrinseca; i costi iniziali degli utensili sono elevati. |

Pronto a sfruttare la sinterizzazione per la produzione di componenti del tuo laboratorio?

In KINTEK, siamo specializzati nelle attrezzature e nei materiali di consumo di precisione che rendono possibili processi avanzati come la sinterizzazione dei metalli. Che tu stia sviluppando nuovi materiali o aumentando la produzione, la nostra esperienza e le nostre soluzioni di alta qualità possono aiutarti a ottenere risultati superiori.

Contatta oggi i nostri esperti per discutere come possiamo supportare le esigenze specifiche del tuo laboratorio e portare avanti i tuoi progetti.

Guida Visiva

Prodotti correlati

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- La sinterizzazione utilizza la diffusione? Il meccanismo atomico per costruire materiali più resistenti

- Qual è la temperatura operativa di un forno? Dal riscaldamento domestico ai processi industriali

- Cos'è la sinterizzazione sotto vuoto? Ottieni purezza e prestazioni ineguagliabili per materiali avanzati

- È possibile riscaldare qualcosa in una camera a vuoto? Padroneggia la lavorazione termica di precisione in ambienti senza aria

- Perché si dovrebbe brasare invece di saldare? Per una resistenza superiore del giunto e prestazioni ad alta temperatura