In breve, il trattamento termico di specifiche leghe di alluminio le rende significativamente più resistenti e dure. Questo processo, noto come indurimento per precipitazione o invecchiamento, manipola la struttura interna del materiale per ottenere proprietà meccaniche di gran lunga superiori allo stato naturale dell'alluminio, consentendone l'uso in applicazioni ad alte prestazioni come componenti aerospaziali e automobilistici.

Il principio fondamentale del trattamento termico dell'alluminio non riguarda l'indurimento dell'alluminio stesso, ma la dissoluzione di elementi leganti nell'alluminio ad alta temperatura e la successiva precipitazione di essi sotto forma di particelle microscopiche che migliorano la resistenza in tutta la struttura del metallo.

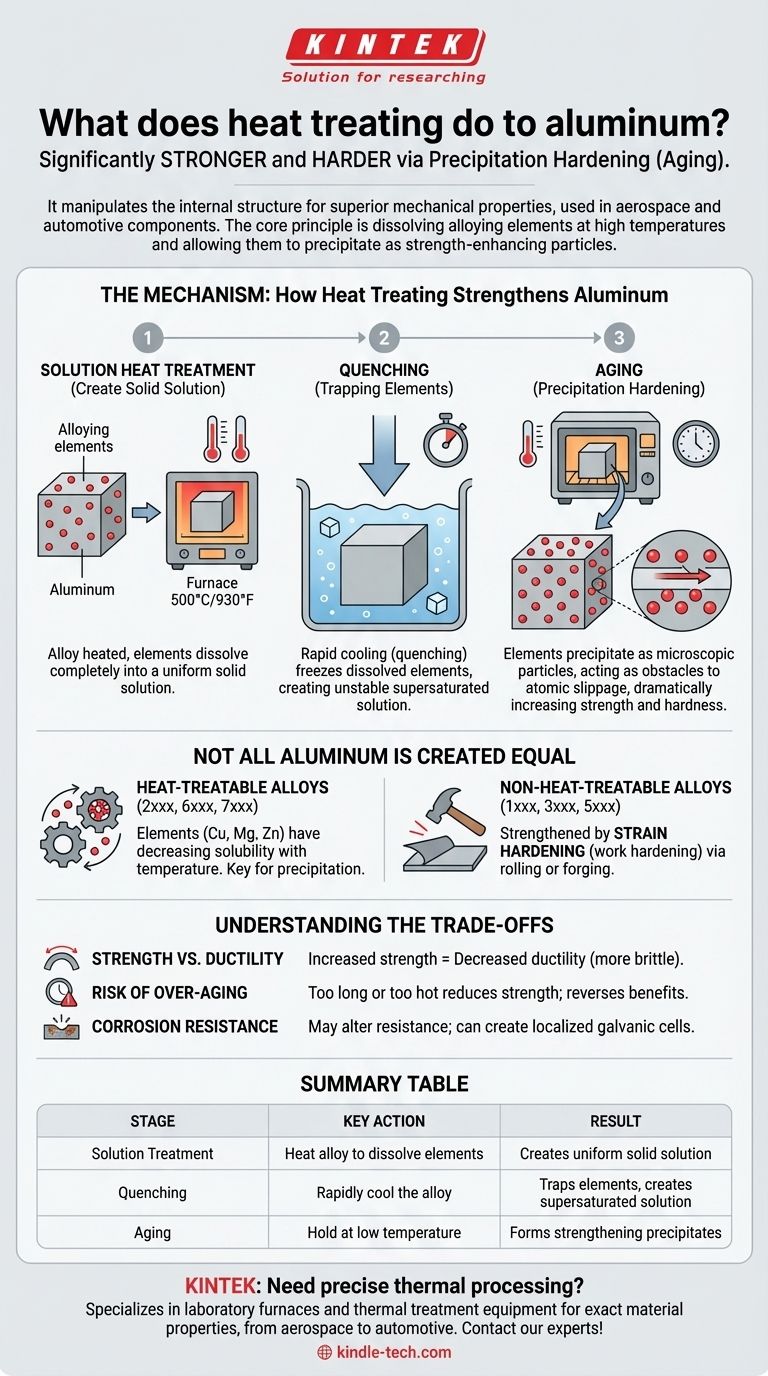

Il Meccanismo: Come il Trattamento Termico Rafforza l'Alluminio

Per comprendere l'effetto del trattamento termico, dobbiamo prima capire la metallurgia sottostante. Il processo è una sequenza a tre fasi attentamente controllata, progettata per creare un rinforzo interno all'interno della lega.

### Il Punto di Partenza: Una Soluzione Solida

L'alluminio puro è relativamente morbido. Per rafforzarlo, vengono aggiunti elementi come rame, magnesio o zinco. Il primo passo del trattamento termico è creare una miscela omogenea.

### Fase 1: Trattamento Termico di Solubilizzazione

La lega di alluminio viene riscaldata a una temperatura elevata (circa 500°C o 930°F, a seconda della lega) e mantenuta lì. A questa temperatura, gli elementi leganti si dissolvono completamente nell'alluminio, creando una soluzione solida uniforme, molto simile allo zucchero che si scioglie nell'acqua calda.

### Fase 2: Tempra

La lega viene quindi raffreddata rapidamente, o temprata, tipicamente in acqua. Questo improvviso calo di temperatura blocca gli elementi leganti disciolti, creando una soluzione instabile e sovrasatura. Gli atomi non hanno il tempo di sfuggire.

### Fase 3: Invecchiamento (Indurimento per Precipitazione)

Questa è la fase finale e più critica. Il materiale temprato viene "invecchiato" a temperatura ambiente (invecchiamento naturale) o in un forno a bassa temperatura (invecchiamento artificiale). Durante questo periodo, gli elementi leganti intrappolati iniziano a precipitare dalla soluzione, formando particelle estremamente piccole, dure e uniformemente disperse all'interno della struttura cristallina dell'alluminio.

Queste particelle agiscono come ostacoli microscopici, rendendo molto più difficile lo scorrimento degli strati atomici del metallo l'uno sull'altro. Questa resistenza al movimento interno è ciò che percepiamo come un drammatico aumento di resistenza e durezza.

Non Tutto l'Alluminio è Creato Uguale

È fondamentale capire che non tutte le leghe di alluminio possono essere rafforzate dal trattamento termico. La capacità di essere indurite dipende interamente dalla composizione chimica della lega.

### Leghe Trattabili Termicamente

Le leghe delle serie 2xxx, 6xxx e 7xxx sono considerate trattabili termicamente. I loro elementi leganti primari (come rame o magnesio/silicio) hanno una solubilità decrescente nell'alluminio al diminuire della temperatura, che è il requisito essenziale affinché il processo di precipitazione funzioni.

### Leghe Non Trattabili Termicamente

Le leghe delle serie 1xxx, 3xxx e 5xxx non possono essere rafforzate dal trattamento termico. Esse raggiungono la loro resistenza tramite incrudimento (noto anche come indurimento per deformazione), che comporta la deformazione fisica del metallo attraverso processi come la laminazione o la forgiatura.

Comprendere i Compromessi

Alterare le proprietà di un materiale comporta sempre dei compromessi. Il trattamento termico non fa eccezione, ed essere consapevoli dei compromessi è essenziale per una corretta selezione del materiale.

### Resistenza vs. Duttilità

Il compromesso principale è tra resistenza e duttilità. All'aumentare della durezza e della resistenza di una lega tramite trattamento termico, si diminuisce tipicamente la sua duttilità, rendendola più fragile e meno tollerante alla flessione o all'impatto.

### Il Rischio di Sovra-invecchiamento

Il processo di invecchiamento è una funzione sia del tempo che della temperatura. Se una lega viene mantenuta alla sua temperatura di invecchiamento troppo a lungo o a una temperatura troppo alta, i precipitati fini inizieranno a crescere e ad ingrossarsi. Questo sovra-invecchiamento riduce effettivamente la resistenza e la durezza del materiale, annullando i benefici del trattamento.

### Cambiamenti nella Resistenza alla Corrosione

Il trattamento termico può talvolta alterare la resistenza alla corrosione di una lega. I precipitati formati vicino ai bordi dei grani del materiale possono creare celle galvaniche localizzate, rendendo potenzialmente alcune leghe ad alta resistenza più suscettibili a certi tipi di corrosione.

Fare la Scelta Giusta per la Tua Applicazione

La selezione della lega e del trattamento termico corretti dipende interamente dal risultato desiderato per il tuo componente.

- Se il tuo obiettivo primario è la massima resistenza e durezza: Scegli una lega della serie 7xxx o 2xxx e applica un trattamento termico di solubilizzazione completo e un processo di invecchiamento artificiale (es. una tempra T6).

- Se il tuo obiettivo primario è una buona formabilità con resistenza moderata: Usa una lega non trattabile termicamente (come la serie 5xxx) in uno stato incrudito o una lega trattabile termicamente (come la 6061) nella sua condizione ricotto, pre-trattamento.

- Se il tuo obiettivo primario è bilanciare resistenza, costo e resistenza alla corrosione: Una lega della serie 6xxx (come la 6061-T6) è spesso la scelta più versatile e comune per un'ampia gamma di applicazioni strutturali.

In definitiva, il trattamento termico trasforma alcune leghe di alluminio da un comune metallo leggero in un materiale ingegneristico ad alte prestazioni.

Tabella Riepilogativa:

| Fase del Trattamento Termico | Azione Chiave | Risultato |

|---|---|---|

| Trattamento di Solubilizzazione | Riscaldare la lega per dissolvere gli elementi | Crea una soluzione solida uniforme |

| Tempra | Raffreddare rapidamente la lega | Intrappola gli elementi, crea una soluzione sovrasatura |

| Invecchiamento | Mantenere a bassa temperatura | Forma precipitati che rafforzano |

Hai bisogno di una lavorazione termica precisa per i tuoi componenti in alluminio? KINTEK è specializzata in forni da laboratorio e apparecchiature per il trattamento termico, fornendo le soluzioni di riscaldamento controllato essenziali per ottenere le esatte proprietà del materiale richieste dal tuo progetto. Dalle leghe aerospaziali ai componenti automobilistici, la nostra esperienza garantisce risultati affidabili e ripetibili. Contatta oggi i nostri esperti termici per discutere come possiamo supportare le tue esigenze di materiali ad alte prestazioni!

Guida Visiva

Prodotti correlati

- Fornace a Tubo Verticale da Laboratorio

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

Domande frequenti

- Qual è la temperatura di preriscaldamento per la brasatura della ghisa? Ottenere una riparazione forte e priva di crepe

- Le radiazioni si verificano nel vuoto? Come avviene il trasferimento di calore nello spazio e nelle apparecchiature di laboratorio

- Qual è la pressione di un forno a vuoto? Ottieni un controllo preciso del processo per i tuoi materiali

- Qual è la differenza tra pirolisi e gassificazione al plasma? Una guida alla conversione termica avanzata

- Cos'è il gas di rigenerazione? Una chiave per una purificazione industriale efficiente e continua

- Perché viene utilizzato un forno sottovuoto per il pretrattamento del cloruro di rutenio? Assicurare la preparazione di catalizzatori Si-RuO2 ad alta precisione

- Qual è lo scopo dell'utilizzo di un forno di essiccazione sotto vuoto per elettrodi di Na3V2(PO4)3 (NVP)? Garantire la stabilità della batteria

- Quale processo utilizza la sinterizzazione? La chiave per formare parti metalliche e ceramiche ad alte prestazioni