In chimica, la deposizione è il processo in cui una sostanza allo stato gassoso si trasforma direttamente in un solido, bypassando la fase liquida intermedia. Questa transizione di fase è fondamentale per molti fenomeni naturali e tecniche di produzione avanzate, consentendo la costruzione precisa di materiali strato per strato.

La deposizione è più di un semplice cambiamento di stato; è un principio fondamentale utilizzato per costruire materiali da zero. Controllando questa transizione da gas a solido, possiamo creare film e rivestimenti ultrasottili e ad alte prestazioni essenziali per la tecnologia moderna.

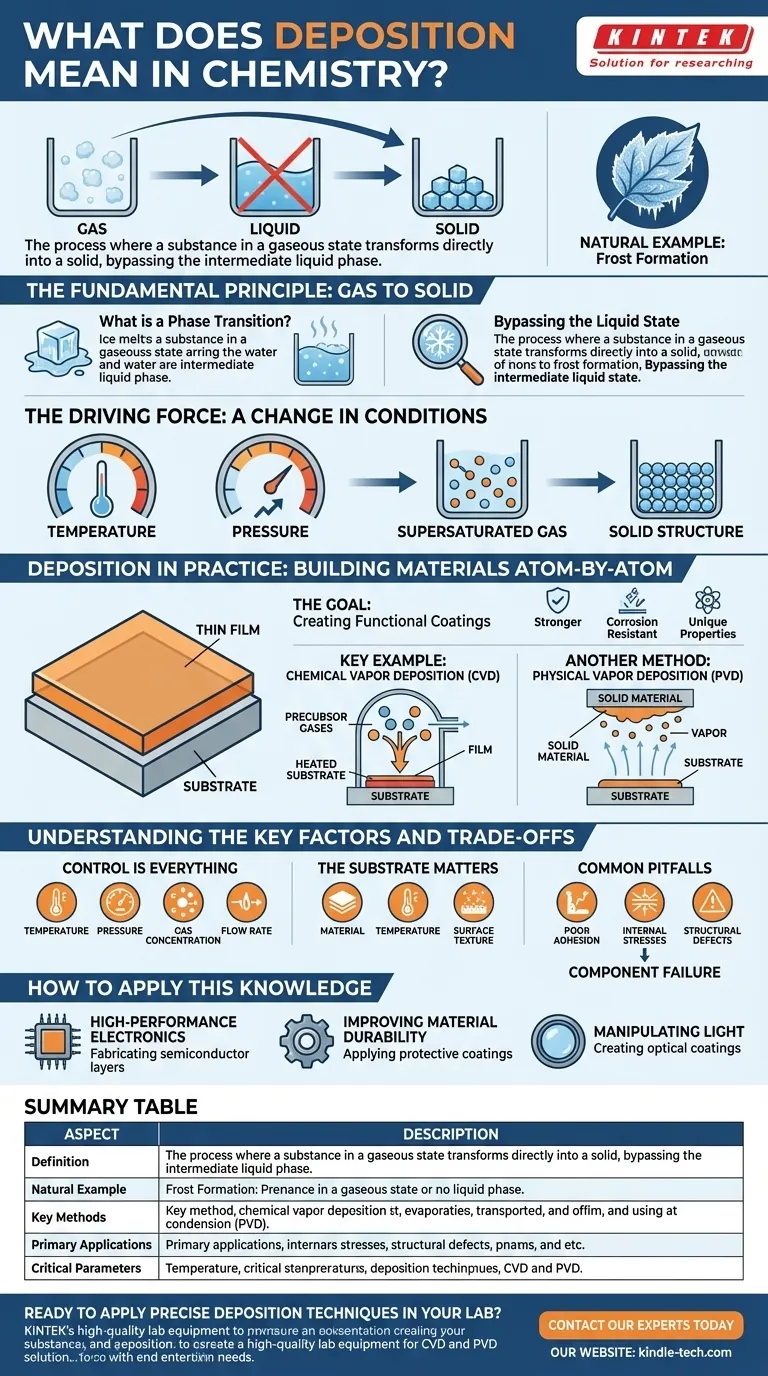

Il Principio Fondamentale: Da Gas a Solido

La deposizione è uno dei modi principali in cui la materia cambia il suo stato fisico. Comprendere questa transizione diretta è la chiave per coglierne l'importanza.

Cos'è una Transizione di Fase?

La materia esiste tipicamente in uno dei tre stati: solido, liquido o gas. Una transizione di fase, come lo scioglimento del ghiaccio o l'ebollizione dell'acqua, è la conversione da uno stato all'altro.

Bypassare lo Stato Liquido

La deposizione è unica perché salta completamente la fase liquida. Un esempio naturale comune è la formazione di brina, dove il vapore acqueo nell'aria fredda si trasforma direttamente in cristalli di ghiaccio solido su una superficie senza prima diventare acqua liquida.

La Forza Motrice: Un Cambiamento nelle Condizioni

Questa transizione è guidata da un cambiamento nelle condizioni, tipicamente un calo di temperatura o un aumento di pressione. Il gas diventa "supersaturo", il che significa che contiene più sostanza di quanto possa stabilmente contenere, costringendo le molecole in eccesso a depositarsi e ad arrangiarsi in una struttura solida.

La Deposizione in Pratica: Costruire Materiali Atomo per Atomo

Nella tecnologia e nella scienza dei materiali, la deposizione non è solo un fenomeno, ma un processo ingegneristico meticolosamente controllato. Viene utilizzata per applicare un sottile strato di una sostanza, noto come film sottile, su una superficie o substrato.

L'Obiettivo: Creare Rivestimenti Funzionali

Lo scopo di creare questi film sottili è alterare le proprietà del substrato. Questo può rendere un materiale più resistente, più resistente alla corrosione o conferirgli proprietà elettriche o ottiche uniche.

Un Esempio Chiave: Deposizione Chimica da Vapore (CVD)

Come suggerisce il nome, la Deposizione Chimica da Vapore (CVD) è un processo in cui gas precursori volatili vengono introdotti in una camera. Questi gas reagiscono o si decompongono sulla superficie di un substrato riscaldato, lasciando un deposito solido – il film sottile desiderato. Questo permette di costruire materiali molecola per molecola.

Un Altro Metodo: Deposizione Fisica da Vapore (PVD)

In contrasto con la CVD, la Deposizione Fisica da Vapore (PVD) comporta la trasformazione fisica di un materiale solido in vapore, il suo trasporto e quindi la sua condensazione di nuovo in un film sottile solido sul substrato. Questo viene spesso fatto attraverso metodi come lo sputtering o l'evaporazione.

Comprendere i Fattori Chiave e i Compromessi

L'applicazione riuscita delle tecniche di deposizione richiede un controllo preciso su numerose variabili. La qualità e le proprietà del film finale dipendono interamente dalla corretta esecuzione di questo processo.

Il Controllo è Tutto

Il risultato è altamente sensibile ai parametri di processo. Fattori come temperatura, pressione, concentrazione del gas e portata devono essere gestiti con cura per ottenere lo spessore, la purezza e la struttura del film desiderati.

Il Substrato Conta

La superficie che riceve il deposito non è un osservatore passivo. Il materiale, la temperatura e la tessitura superficiale del substrato influenzano direttamente il modo in cui gli atomi depositati si dispongono, influenzando l'adesione e la qualità cristallina del film.

Errori Comuni

Se le condizioni non sono ottimali, la deposizione può portare a film con scarsa adesione, tensioni interne o difetti strutturali. Queste imperfezioni possono compromettere gravemente le prestazioni del prodotto finale, portando al guasto del componente.

Come Applicare Questa Conoscenza

Comprendere la deposizione è fondamentale per chiunque lavori con materiali avanzati. La sua applicazione dipende interamente dal risultato desiderato.

- Se il tuo obiettivo principale è creare elettronica ad alte prestazioni: La deposizione è la tecnica essenziale per la fabbricazione degli strati microscopici nei semiconduttori e nei circuiti integrati.

- Se il tuo obiettivo principale è migliorare la durabilità dei materiali: La deposizione viene utilizzata per applicare rivestimenti protettivi estremamente duri su utensili da taglio, componenti di motori e impianti medici.

- Se il tuo obiettivo principale è manipolare la luce: La deposizione crea i rivestimenti ottici ultrasottili e antiriflesso che si trovano su tutto, dagli occhiali alle lenti dei telescopi e alle celle solari.

In definitiva, la deposizione è il processo controllato di costruzione di solidi da gas, che consente la creazione di materiali che definiscono la tecnologia moderna.

Tabella Riepilogativa:

| Aspetto | Descrizione |

|---|---|

| Definizione | Una transizione di fase in cui un gas si trasforma direttamente in un solido, bypassando lo stato liquido. |

| Esempio Naturale | Formazione di brina dal vapore acqueo. |

| Metodi Chiave | Deposizione Chimica da Vapore (CVD), Deposizione Fisica da Vapore (PVD). |

| Applicazioni Primarie | Fabbricazione di semiconduttori, rivestimenti protettivi, film ottici. |

| Parametri Critici | Temperatura, pressione, concentrazione del gas, proprietà del substrato. |

Pronto ad applicare precise tecniche di deposizione nel tuo laboratorio?

KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo di alta qualità per processi avanzati di deposizione di materiali come CVD e PVD. Che tu stia sviluppando elettronica di prossima generazione, rivestimenti protettivi durevoli o film ottici specializzati, le nostre soluzioni offrono l'affidabilità e il controllo di cui hai bisogno per risultati superiori.

Contatta i nostri esperti oggi stesso per discutere come possiamo supportare le esigenze specifiche del tuo laboratorio e aiutarti a costruire il futuro, atomo per atomo.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Materiali diamantati drogati con boro tramite CVD

Domande frequenti

- Perché una rete di adattamento è indispensabile nella RF-PECVD per film di silossano? Garantire plasma stabile e deposizione uniforme

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Qual è la differenza tra PECVD e APCVD? Scegli il metodo CVD giusto per la tua applicazione

- Quali sono i diversi tipi di film sottili? Una guida a funzione, materiale e metodi di deposizione

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate