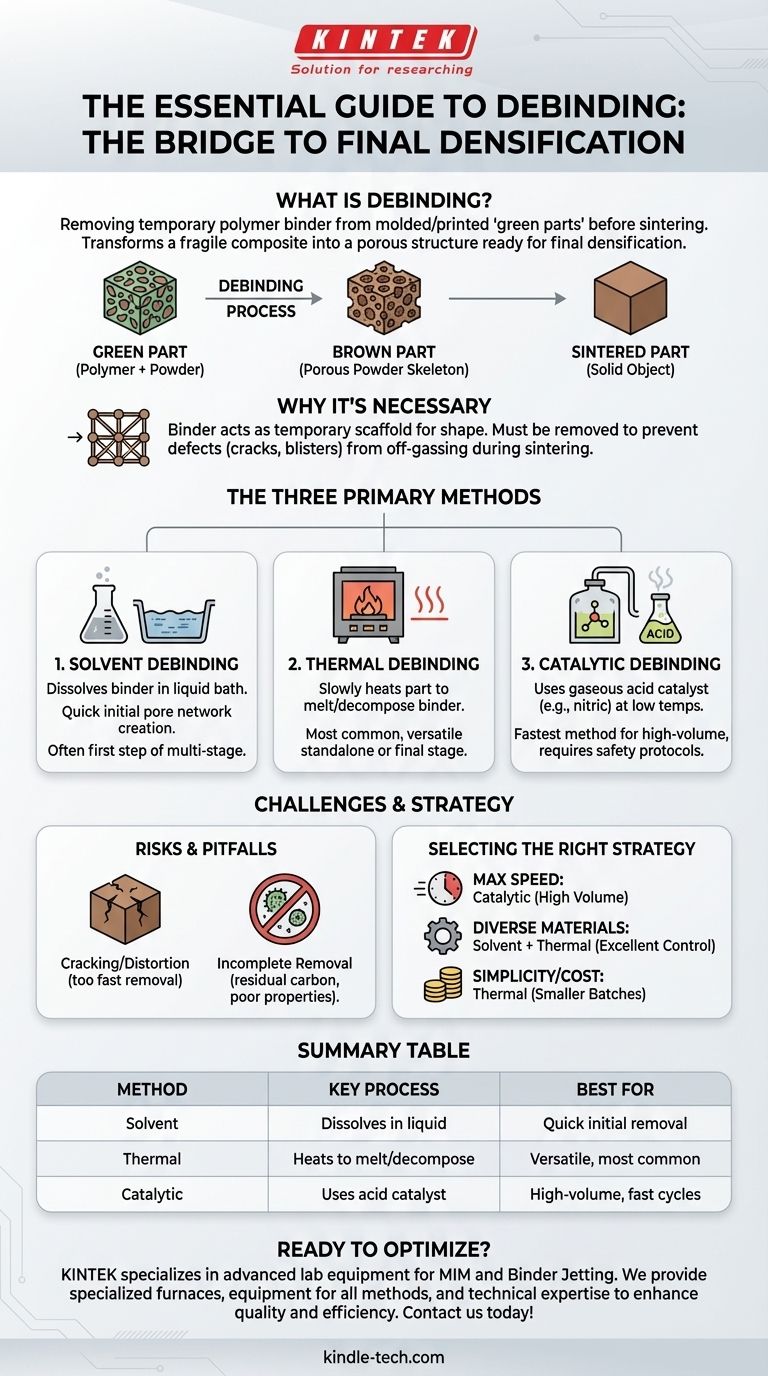

Nella produzione avanzata, la sbavatura (debinding) è il processo essenziale per rimuovere un "legante" polimerico temporaneo da un componente stampato o stampato in 3D, noto come "parte verde". Questa fase intermedia critica avviene dopo la formatura iniziale (come lo Stampaggio a Iniezione di Metallo o il Binder Jetting) e prima del trattamento termico finale (sinterizzazione), che fonde le particelle di materiale in un oggetto denso e solido.

La sbavatura trasforma un composito fragile di polvere e polimero in una struttura porosa di sola polvere, pronta per la densificazione finale. Il metodo e la precisione della rimozione del legante sono fondamentali, poiché determinano direttamente l'integrità strutturale e la qualità della parte finale.

Perché la Sbavatura è un Passaggio Necessario

Prima che una polvere metallica o ceramica possa essere sinterizzata nella sua forma finale, il legante che le ha conferito la forma iniziale deve essere eliminato completamente e con cura.

La "Parte Verde": Un Composito Temporaneo

Una "parte verde" è il componente iniziale prodotto da un processo come lo Stampaggio a Iniezione di Metallo (MIM) o la stampa 3D a getto di legante. Non è composta da metallo o ceramica pura, ma è una miscela composita del materiale in polvere finale e una quantità significativa di legante polimerico.

Il Ruolo del Legante come "Impalcatura"

Il legante funge da impalcatura temporanea. Durante lo stampaggio o la stampa, si liquefà per trasportare le particelle di polvere e riempire la cavità dello stampo, quindi si solidifica per conferire alla parte verde la sua forma precisa e una resistenza sufficiente per la manipolazione.

Preparazione per la Sinterizzazione Finale

Questo legante deve essere rimosso prima che la parte entri nel forno di sinterizzazione ad alta temperatura. Se venisse lasciato all'interno, il legante brucerebbe rapidamente durante la sinterizzazione, rilasciando gas che creerebbero crepe, vesciche e difetti catastrofici nel componente finale. La sbavatura rimuove questa impalcatura in modo controllato.

I Tre Metodi Principali di Sbavatura

La scelta del metodo di sbavatura dipende dal sistema legante, dalla geometria della parte, dal materiale e dai requisiti di produzione. La maggior parte dei processi moderni utilizza una combinazione di metodi.

1. Sbavatura con Solvente

Nella sbavatura con solvente, la parte verde viene immersa in un bagno liquido. Il liquido agisce come solvente, sciogliendo una porzione significativa del sistema legante.

Questo processo è spesso il primo passo in un approccio a più stadi. Agisce rapidamente per aprire una rete di pori all'interno della parte, consentendo al legante rimanente di essere rimosso più facilmente in una fase termica successiva.

2. Sbavatura Termica

La sbavatura termica è il metodo più comune, sia come processo autonomo sia come fase finale dopo la sbavatura con solvente. La parte viene riscaldata lentamente in un forno a atmosfera controllata.

Il calore prima scioglie il legante rimanente, permettendogli di migrare verso la superficie, e poi aumenta lentamente fino a una temperatura alla quale il legante si decompone termicamente ed evapora. La velocità di riscaldamento è fondamentale per prevenire difetti.

3. Sbavatura Catalitica

Questo è il metodo più veloce. Le parti verdi vengono collocate in un forno con un acido gassoso, tipicamente acido nitrico, che funge da catalizzatore. A temperature relativamente basse (circa 120°C), il catalizzatore scompone il legante primario (spesso polioximetilene) in formaldeide, che viene poi espulsa dal forno.

Sebbene estremamente veloce, questo metodo richiede attrezzature specializzate e rigorosi protocolli di sicurezza a causa dell'uso di un acido pericoloso.

Comprendere la "Parte Marrone"

Il componente che esiste dopo il completamento del processo di sbavatura è chiamato "parte marrone".

Uno Scheletro Poroso e Fragile

La parte marrone è una struttura porosa composta quasi interamente dalla polvere metallica o ceramica. Il legante è sparito e le particelle di polvere sono tenute insieme solo da deboli forze di attrito e interparticellari.

A causa della sua porosità, la parte marrone è estremamente fragile e friabile. Deve essere maneggiata con estrema cura per evitare rotture prima che venga trasferita al forno di sinterizzazione.

Lo Stato Ideale per la Sinterizzazione

La rete di pori lasciata dal legante rimosso è essenziale per una sinterizzazione di successo. Consente un trasferimento di calore uniforme e fornisce lo spazio necessario affinché la parte si contragga e si densifichi in un componente solido e ad alte prestazioni.

Comprendere i Compromessi e le Insidie

La sbavatura è un equilibrio delicato. Gli errori in questa fase sono la causa principale del fallimento del pezzo.

Rischio di Crepe e Distorsioni

Se il legante viene rimosso troppo rapidamente - ad esempio, riscaldando la parte troppo velocemente - i gas derivanti dalla decomposizione del polimero possono accumulare pressione interna. Questa pressione creerà crepe nella parte o la farà collassare e distorcere.

Rimozione Incompleta del Legante

Non riuscire a rimuovere tutto il legante è altrettanto problematico. Il carbonio residuo del legante può interferire con la metallurgia durante la sinterizzazione, portando a fragilità o scarse proprietà meccaniche nella parte finale.

Velocità rispetto a Costo e Complessità

La sbavatura catalitica offre una velocità senza pari per la produzione ad alto volume, ma comporta costi di capitale elevati e significative considerazioni di sicurezza/ambientali. La sbavatura termica è più lenta ma più versatile e generalmente meno costosa da implementare.

Selezione della Strategia di Sbavatura Corretta

La tua scelta dovrebbe allinearsi direttamente con i tuoi obiettivi di produzione, la scelta del materiale e la complessità della parte.

- Se la tua priorità principale è la massima velocità di produzione per grandi volumi: La sbavatura catalitica è lo standard del settore per i suoi tempi ciclo rapidi, nonostante l'investimento iniziale più elevato.

- Se la tua priorità principale è la lavorazione di materiali diversi o geometrie complesse: Un processo a due stadi (solvente e termico) offre un eccellente controllo e versatilità per un'ampia gamma di applicazioni.

- Se la tua priorità principale è la semplicità e il costo inferiore delle attrezzature per lotti più piccoli: Un processo di sbavatura puramente termica è il più semplice, anche se richiede i tempi ciclo più lunghi.

Padroneggiare il processo di sbavatura è il ponte non negoziabile tra una polvere grezza e un componente finale ingegnerizzato con precisione.

Tabella Riassuntiva:

| Metodo di Sbavatura | Processo Chiave | Ideale Per |

|---|---|---|

| Sbavatura con Solvente | Scioglie il legante in un bagno liquido | Rimozione iniziale rapida, creazione di struttura porosa |

| Sbavatura Termica | Riscalda la parte per fondere/decomporre il legante | Applicazioni versatili, metodo più comune |

| Sbavatura Catalitica | Utilizza catalizzatore acido gassoso a basse temperature | Produzione ad alto volume con tempi ciclo rapidi |

Pronto a Ottimizzare il Tuo Processo di Sbavatura?

KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo per applicazioni di produzione come lo Stampaggio a Iniezione di Metallo (MIM) e la stampa 3D a getto di legante. Le nostre soluzioni ti aiutano a ottenere un controllo preciso della sbavatura, a prevenire difetti delle parti e a garantire risultati di sinterizzazione di successo.

Forniamo:

- Forni di sbavatura specializzati con controllo preciso della temperatura

- Attrezzature per processi di sbavatura con solvente, termica e catalitica

- Competenza tecnica per soddisfare i tuoi obiettivi di produzione e i requisiti dei materiali

Contattaci oggi stesso per discutere come le nostre soluzioni di sbavatura possono migliorare la qualità e l'efficienza della tua produzione. Mettiti in contatto tramite il nostro modulo di contatto per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

Domande frequenti

- Quali condizioni specifiche forniscono i forni di prova ad alta temperatura per valutare la resistenza alla corrosione dei compositi C/C-SiC?

- Che ruolo gioca un forno di calcinazione nella preparazione di particelle a guscio cavo? Ottenere perfette nano-strutture

- Quale ruolo svolgono i forni ad alta precisione e ad alta temperatura nel trattamento di sensibilizzazione dell'acciaio inossidabile 304L laminato a freddo?

- Qual è la funzione principale di un forno a muffola elettrico durante le fasi di sintesi dei nanotubi di carbonio?

- Perché è necessario un forno di ricottura in soluzione ad alta temperatura per l'acciaio HT-UPS? Sblocca le massime prestazioni del materiale

- Qual è la temperatura di una fornace a muffola per la determinazione delle ceneri? Approfondimenti chiave per risultati accurati

- Cos'è la calcinazione della materia organica? Un processo chiave per un'analisi elementare accurata

- Perché viene utilizzato un forno a scatola ad alta temperatura per il ricottura di nanonastri di TiO2 a 600 °C? Ottimizzare Fase e Prestazioni