Nel contesto della scienza dei materiali e della produzione, CVD sta per Chemical Vapor Deposition (Deposizione Chimica da Fase Vapore). Si tratta di un processo altamente controllato utilizzato per creare materiali solidi ad alta purezza e alte prestazioni. Al suo centro, la CVD comporta l'introduzione di gas precursori volatili in una camera dove reagiscono e si decompongono su una superficie riscaldata (il substrato), formando un film sottile e solido.

A differenza di un processo di rivestimento fisico come la verniciatura a spruzzo, la Deposizione Chimica da Fase Vapore utilizza una reazione chimica controllata per "far crescere" un nuovo strato di materiale strato per strato direttamente su una superficie. Questa base chimica è la chiave per produrre i film eccezionalmente puri e durevoli per cui il processo è noto.

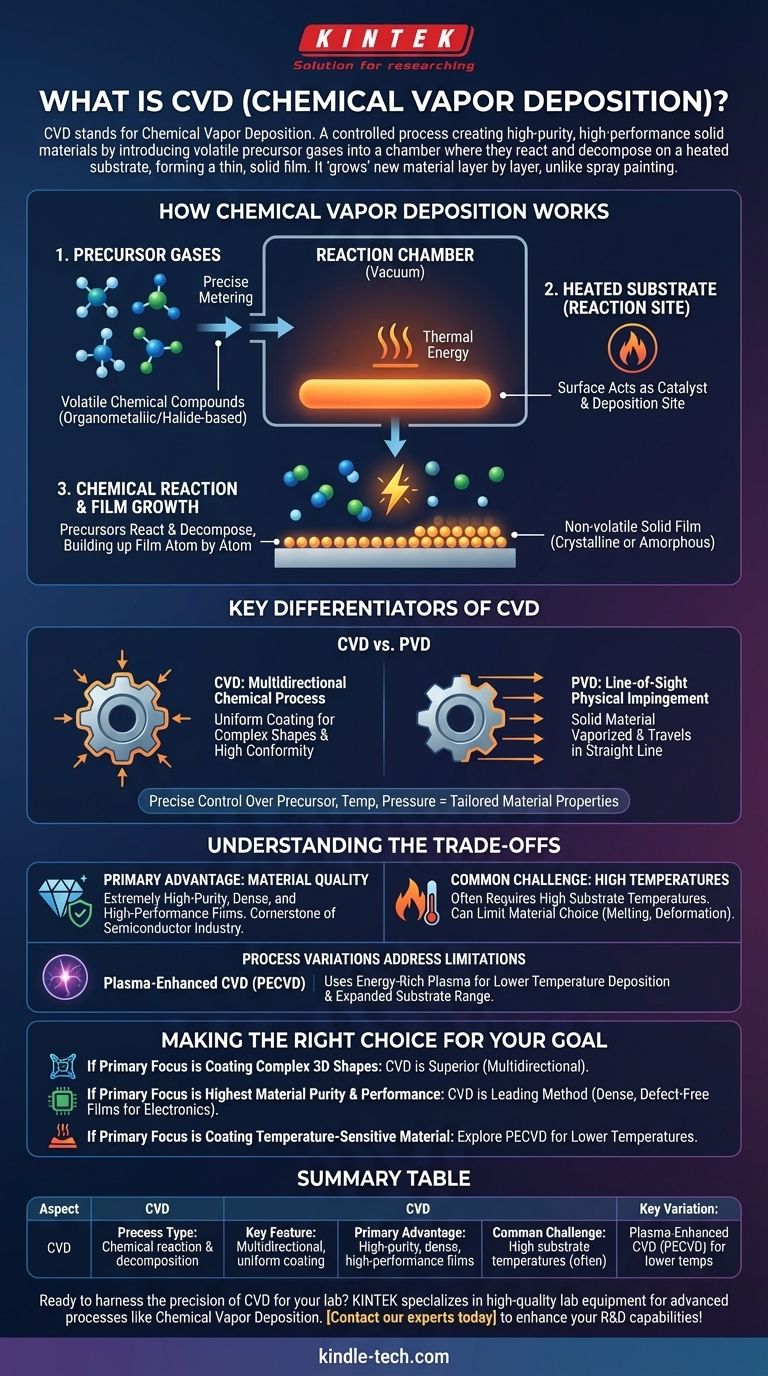

Come funziona la Deposizione Chimica da Fase Vapore

La CVD è fondamentalmente un processo di sintesi. Non si sta semplicemente spostando un materiale da un luogo all'altro; si sta creando un nuovo materiale solido a partire da ingredienti chimici gassosi.

Il ruolo dei gas precursori

Il processo inizia con uno o più gas precursori volatili. Si tratta di composti chimici, spesso organometallici o a base di alogenuri, che contengono gli atomi che si desidera depositare.

Questi gas vengono dosati con precisione e immessi in una camera di reazione, che è tipicamente mantenuta sotto vuoto per prevenire la contaminazione.

Il substrato riscaldato come sito di reazione

All'interno della camera si trova un substrato, che è l'oggetto o il materiale che verrà rivestito. Questo substrato viene riscaldato a una temperatura specifica ed elevata.

Il calore non serve solo a riscaldare; fornisce l'energia termica critica necessaria per avviare la reazione chimica. La superficie del substrato agisce da catalizzatore e sito di deposizione.

La reazione chimica e la crescita del film

Quando i gas precursori fluiscono sul substrato caldo, reagiscono e/o si decompongono. Questo cambiamento chimico provoca la formazione di un nuovo materiale solido non volatile.

Questo materiale solido si deposita direttamente sulla superficie del substrato, formando un film sottile atomo per atomo o molecola per molecola. Il film risultante può essere cristallino o amorfo a seconda delle condizioni del processo.

Fattori distintivi chiave della CVD

La parte "chimica" della Deposizione Chimica da Fase Vapore è ciò che la distingue da altre tecniche di deposizione.

CVD vs. PVD: Reazione chimica vs. Impatto fisico

Il confronto più comune è con la Physical Vapor Deposition (PVD - Deposizione Fisica da Fase Vapore). La PVD è un processo "a linea di vista" in cui un materiale solido viene vaporizzato (ad esempio, tramite sputtering) e poi viaggia in linea retta per condensarsi sul substrato.

La CVD, tuttavia, è un processo chimico multidirezionale. Poiché la deposizione avviene da un gas reattivo che riempie la camera, può rivestire uniformemente superfici complesse e non piane con elevata conformità.

Controllo sulle proprietà dei materiali

Regolando con precisione la composizione del gas precursore, la temperatura, la pressione e le velocità di flusso, gli ingegneri possono creare film con un'ampia gamma di proprietà fisiche, chimiche e tribologiche personalizzate.

Comprendere i compromessi

Sebbene potente, la CVD non è una soluzione universale. Comprendere i suoi limiti è fondamentale per usarla efficacemente.

Vantaggio principale: Qualità del materiale

Il principale vantaggio della CVD è la capacità di produrre film estremamente puri, densi e ad alte prestazioni. Per questo motivo è una pietra angolare dell'industria dei semiconduttori.

Sfida comune: Alte temperature

La CVD tradizionale spesso richiede temperature del substrato molto elevate per guidare la reazione chimica. Ciò può limitare i tipi di materiali che possono essere rivestiti, poiché alcuni substrati potrebbero fondere, deformarsi o essere altrimenti danneggiati dal calore.

Le variazioni del processo affrontano i limiti

Per superare la sfida della temperatura, sono state sviluppate delle varianti. La PECVD (Plasma-Enhanced CVD), ad esempio, utilizza un plasma ricco di energia per aiutare a guidare la reazione chimica.

Ciò consente la deposizione a temperature molto più basse, espandendo la gamma di substrati compatibili senza sacrificare molti dei vantaggi.

Fare la scelta giusta per il tuo obiettivo

Comprendere i principi fondamentali della CVD ti consente di identificare quando è lo strumento di produzione più appropriato.

- Se il tuo obiettivo principale è rivestire forme 3D complesse con uno strato uniforme: la CVD è spesso superiore ai metodi a linea di vista grazie alla sua natura chimica e non direzionale.

- Se il tuo obiettivo principale è raggiungere la massima purezza e prestazioni del materiale: la CVD è un metodo leader per la produzione di film densi e privi di difetti per applicazioni esigenti come l'elettronica e i rivestimenti resistenti all'usura.

- Se il tuo obiettivo principale è rivestire un materiale sensibile alla temperatura: dovresti esplorare variazioni a bassa temperatura come la PECVD per prevenire danni al substrato sottostante.

In definitiva, la CVD è una tecnica fondamentale per creare materiali dall'atomo in su, offrendo un livello di controllo e qualità che i processi puramente fisici non possono eguagliare.

Tabella riassuntiva:

| Aspetto | CVD (Deposizione Chimica da Fase Vapore) |

|---|---|

| Tipo di processo | Reazione e decomposizione chimica |

| Caratteristica chiave | Rivestimento multidirezionale, uniforme |

| Vantaggio principale | Film ad alta purezza, densi, ad alte prestazioni |

| Sfida comune | Alte temperature del substrato (spesso) |

| Variazione chiave | PECVD (Plasma-Enhanced CVD) per temperature più basse |

Pronto a sfruttare la precisione della CVD per il tuo laboratorio? KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo da laboratorio di alta qualità, su misura per processi avanzati come la Deposizione Chimica da Fase Vapore. Sia che tu debba rivestire forme 3D complesse o raggiungere la massima purezza del materiale, le nostre soluzioni sono progettate per soddisfare le tue specifiche esigenze di laboratorio. Contatta i nostri esperti oggi stesso per discutere come possiamo migliorare le tue capacità di ricerca e sviluppo!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse

- La CVD potenziata al plasma può depositare metalli? Perché la PECVD è raramente usata per la deposizione di metalli

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Perché un sistema a vuoto PECVD richiede sia una pompa a palette che una pompa turbo? Garantire rivestimenti ad alta purezza