CVD sta per Deposizione Chimica da Vapore (Chemical Vapor Deposition). È un processo di produzione altamente versatile utilizzato per applicare rivestimenti solidi estremamente sottili e ad alte prestazioni su una superficie. La tecnica funziona introducendo gas reattivi in una camera, che poi depositano un materiale solido, strato per strato, su un oggetto bersaglio.

Nella sua essenza, la Deposizione Chimica da Vapore è una tecnologia fondamentale per la costruzione di materiali avanzati a partire dall'atomo. È il processo che consente la creazione di tutto, dagli strati complessi in un chip di computer al rivestimento ultra-duro su una punta da trapano.

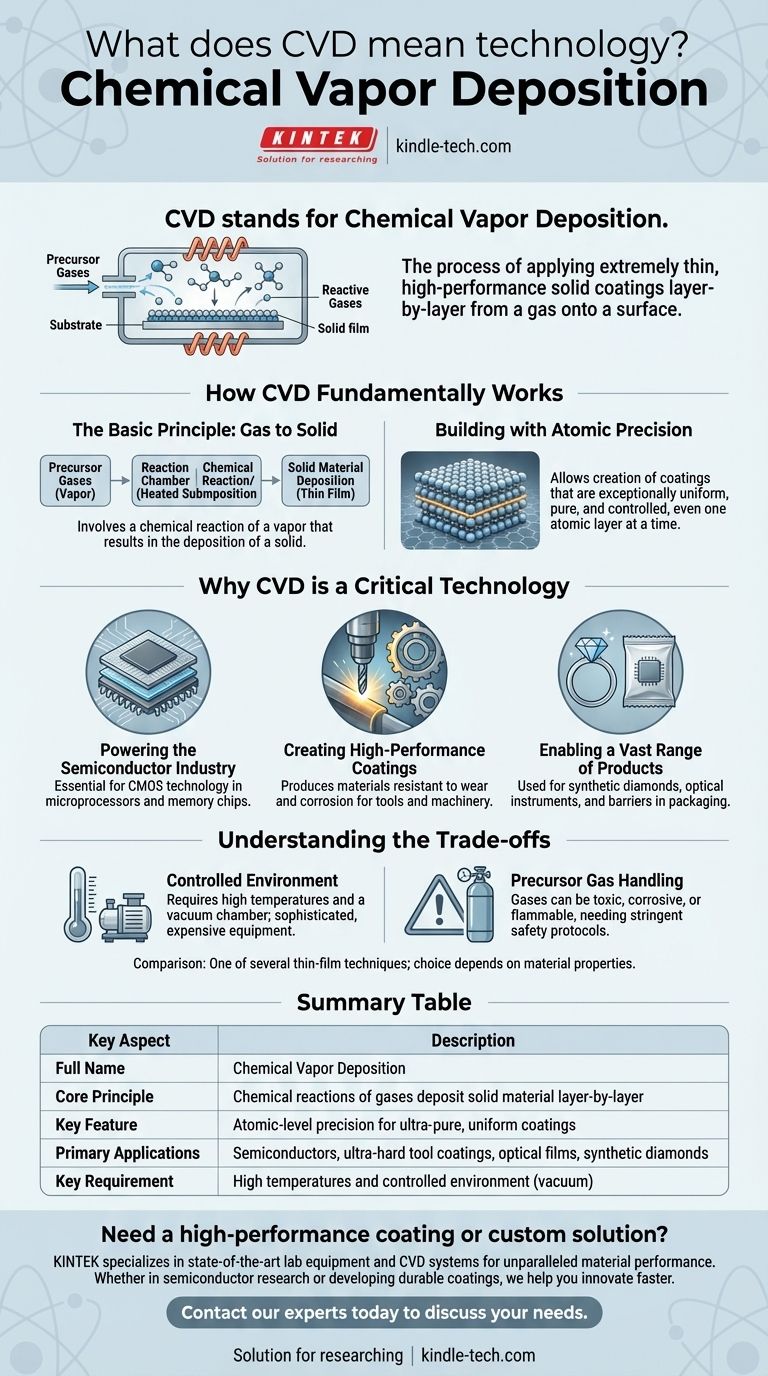

Come funziona fondamentalmente la CVD

Il nome "Deposizione Chimica da Vapore" descrive perfettamente il processo. Implica una reazione chimica di un vapore (gas) che si traduce nella deposizione di un solido.

Il principio di base: da gas a solido

Il processo inizia posizionando un oggetto, noto come substrato, all'interno di una camera di reazione. Uno o più gas precursori volatili vengono quindi introdotti in questa camera.

Quando questi gas entrano in contatto con il substrato riscaldato, reagiscono o si decompongono, lasciando un sottile film di materiale solido. Questo strato depositato è il rivestimento desiderato.

Costruire con precisione atomica

Il potere della CVD risiede nella sua precisione. Il processo consente la creazione di rivestimenti eccezionalmente uniformi, puri e controllati, a volte solo uno strato atomico alla volta.

Questo livello di controllo è ciò che rende la CVD indispensabile per la produzione di componenti microscopici dove anche la minima imperfezione può causare un guasto.

Perché la CVD è una tecnologia critica

La CVD non è un processo di nicchia; è una pietra angolare della produzione moderna in quasi tutti i settori, consentendo la creazione di prodotti piccoli, potenti e durevoli.

Alimentare l'industria dei semiconduttori

L'intero mondo digitale è costruito sui semiconduttori. La CVD è essenziale per la produzione della tecnologia Complementary Metal-Oxide-Semiconductor (CMOS) utilizzata nei circuiti integrati, nei microprocessori e nei chip di memoria. Gli strati incredibilmente complessi e minuscoli all'interno di questi componenti sono costruiti utilizzando la CVD.

Creazione di rivestimenti ad alte prestazioni

La CVD viene utilizzata per produrre materiali eccezionalmente duri e resistenti all'usura e alla corrosione. Questo è vitale per applicazioni industriali come il rivestimento di utensili meccanici, cuscinetti e altre parti che devono resistere a condizioni estreme.

Consentire una vasta gamma di prodotti

Le applicazioni della CVD sono incredibilmente diverse. Viene utilizzata per creare diamanti sintetici sia per scopi industriali che per gioielli e per applicare la sottile barriera di alluminio all'interno dei sacchetti di patatine. Viene anche utilizzata per fabbricare dielettrici, strumenti ottici e persino pigmenti come il nero di carbonio.

Comprendere i compromessi

Sebbene potente, la CVD è un processo complesso con requisiti specifici che la rendono inadatta a ogni applicazione.

La necessità di un ambiente controllato

La CVD richiede tipicamente alte temperature e una camera a vuoto per funzionare efficacemente. L'attrezzatura è sofisticata e richiede un controllo preciso della temperatura, della pressione e del flusso di gas, il che può rendere il processo costoso.

Gestione dei gas precursori

I gas precursori utilizzati come elementi costitutivi per i rivestimenti possono spesso essere tossici, corrosivi o infiammabili. Ciò richiede rigorosi protocolli di sicurezza e attrezzature di manipolazione specializzate, aumentando la complessità operativa.

Confronto con altri metodi

La CVD è solo una delle diverse tecniche di deposizione di film sottili. Per alcuni materiali o applicazioni, altri metodi come la Deposizione Fisica da Vapore (PVD) possono essere più adatti o convenienti. La scelta dipende interamente dalle proprietà del materiale desiderate e dal substrato da rivestire.

Come applicare questo al tuo campo

Comprendere la CVD ti consente di riconoscere il suo impatto su diversi settori e di apprezzare l'ingegneria di precisione dietro molti prodotti moderni.

- Se il tuo focus principale è l'elettronica e l'informatica: considera la CVD come il processo fondamentale che consente la creazione dei microprocessori e della memoria che alimentano il nostro mondo digitale.

- Se il tuo focus principale è la scienza e l'ingegneria dei materiali: considera la CVD come un potente strumento per la progettazione di rivestimenti ultra-puri e durevoli che migliorano le proprietà dei materiali di base.

- Se il tuo focus principale è sui beni di consumo: riconosci la CVD come una tecnologia nascosta responsabile di caratteristiche come i rivestimenti protettivi e resistenti ai graffi sull'ottica o le barriere di freschezza negli imballaggi alimentari.

In definitiva, la Deposizione Chimica da Vapore è l'arte di costruire materiali avanzati dalla fase gassosa, rendendola un pilastro invisibile ma indispensabile della tecnologia moderna.

Tabella riassuntiva:

| Aspetto chiave | Descrizione |

|---|---|

| Nome completo | Deposizione Chimica da Vapore (Chemical Vapor Deposition) |

| Principio fondamentale | Utilizza reazioni chimiche di gas per depositare materiale solido strato per strato su un substrato. |

| Caratteristica chiave | Consente una precisione a livello atomico per rivestimenti ultra-puri e uniformi. |

| Applicazioni principali | Produzione di semiconduttori, rivestimenti di utensili ultra-duri, film ottici, diamanti sintetici. |

| Requisito chiave | Alte temperature e un ambiente controllato (spesso una camera a vuoto). |

Hai bisogno di un rivestimento ad alte prestazioni o di una soluzione personalizzata per film sottili per il tuo laboratorio o linea di produzione?

Il controllo preciso e la versatilità dei materiali della tecnologia CVD sono ciò che rende possibile la produzione avanzata. In KINTEK, siamo specializzati nella fornitura di attrezzature e materiali di consumo da laboratorio all'avanguardia, inclusi sistemi CVD, per aiutarti a raggiungere prestazioni dei materiali senza precedenti. Che tu sia nella ricerca sui semiconduttori, nello sviluppo di nuovi rivestimenti durevoli o nell'esplorazione di materiali avanzati, la nostra esperienza può aiutarti a innovare più velocemente.

Contatta i nostri esperti oggi per discutere come le nostre soluzioni CVD possono soddisfare le tue specifiche esigenze di laboratorio.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

Domande frequenti

- Cos'è il metodo CVD? Una guida alla deposizione di film sottili ad alte prestazioni

- Qual è la sfida principale nella produzione su larga scala del grafene? Superare il compromesso tra qualità e costo

- Qual è una limitazione importante del processo CVD per quanto riguarda la temperatura? Navigare nei vincoli termici nel rivestimento

- Cosa indica il tasso di deposizione? Padroneggiare l'equilibrio tra velocità e qualità nella deposizione di film sottili

- Quali sono i potenziali usi del grafene? Sbloccare l'elettronica, l'energia e i materiali di prossima generazione

- Quali sono le sfide nella produzione del grafene? Padroneggiare i compromessi tra qualità, scala e costo

- Quale temperatura richiede il SiN LPCVD? Ottimizza la qualità del film con la lavorazione ad alta temperatura

- Qual è la funzione di un sistema di riscaldamento per bottiglie di precursore (bubbler)? Ruolo essenziale nella vaporizzazione ATSB