In sintesi, un calcinatore rotante è un forno industriale che utilizza alte temperature e rotazione per trasformare i materiali. È progettato per modificare con precisione lo stato chimico o fisico di una sostanza, spesso rimuovendo l'umidità, innescando reazioni chimiche o alterando la composizione di un materiale in condizioni atmosferiche attentamente controllate.

Lo scopo essenziale di un calcinatore rotante è ottenere una lavorazione termica uniforme e ad alta temperatura di materiali granulari o in polvere. La sua rotazione continua assicura che ogni particella sia esposta alle stesse condizioni, risultando in un prodotto finale consistente e di alta qualità.

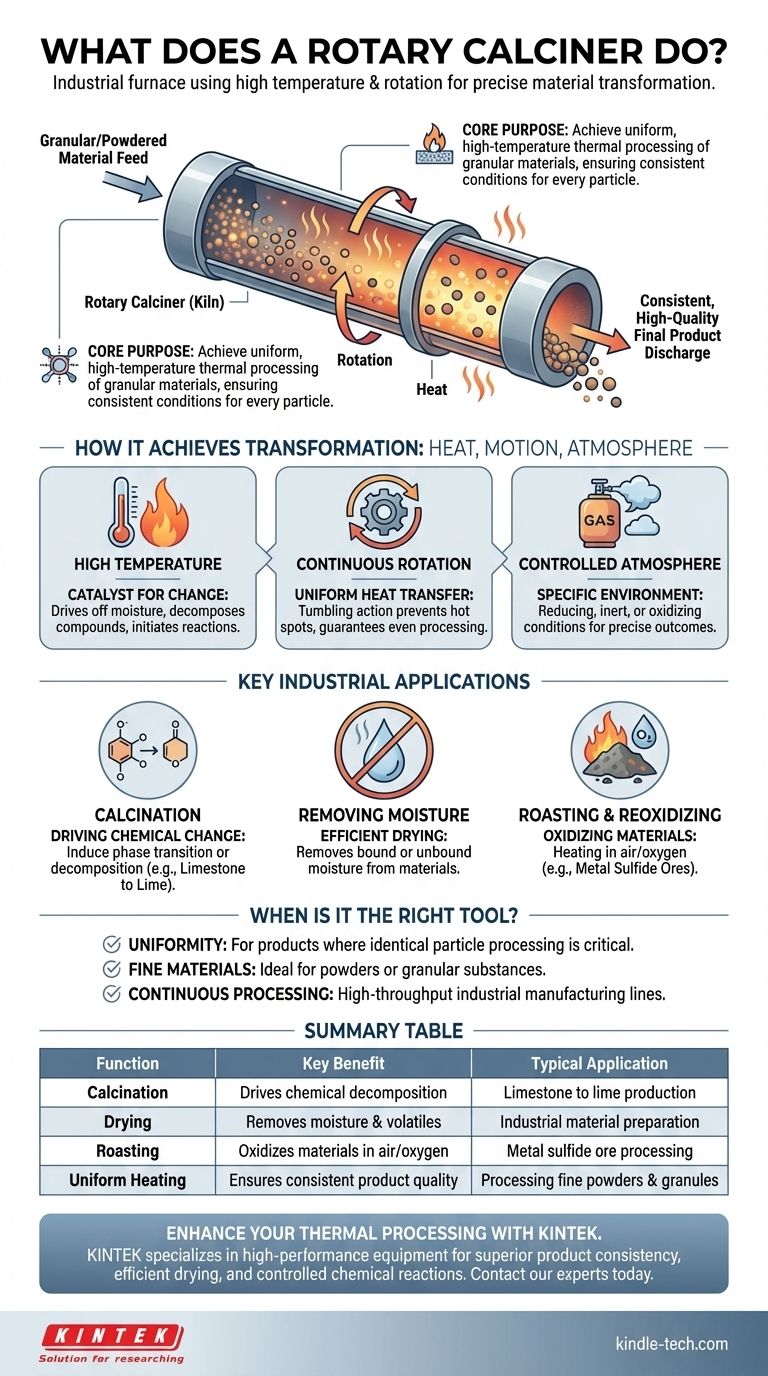

Come un calcinatore rotante realizza la trasformazione dei materiali

Un calcinatore rotante, a volte chiamato forno rotante, combina tre elementi critici—calore, movimento e atmosfera—per lavorare i materiali con un alto grado di controllo.

Il ruolo dell'alta temperatura

La funzione primaria è riscaldare i materiali a un profilo di temperatura specifico. Questa energia termica è il catalizzatore per i cambiamenti fisici o chimici desiderati.

Queste alte temperature sono essenziali per processi come l'eliminazione dell'acqua, la decomposizione di composti o l'avvio di reazioni chimiche che non si verificherebbero in condizioni normali.

L'importanza della rotazione

L'aspetto "rotante" è il fattore chiave di differenziazione. Un grande tubo cilindrico rotante è leggermente inclinato, facendo sì che il materiale si mescoli e si sposti dall'estremità di alimentazione all'estremità di scarico.

Questa azione di mescolamento assicura un trasferimento di calore uniforme in tutto il letto di materiale. Previene i punti caldi e garantisce che ogni particella sia lavorata in modo uniforme, il che è fondamentale per la qualità del prodotto.

Condizioni atmosferiche controllate

Molti processi avanzati richiedono un'atmosfera specifica all'interno del forno. I calcinatori rotanti sono progettati per operare con ambienti controllati.

Ciò potrebbe comportare un'atmosfera riducente per deossidare i metalli, un'atmosfera inerte per prevenire reazioni indesiderate o un'atmosfera ossidante per processi come la tostatura.

Principali applicazioni industriali

La combinazione di questi elementi rende i calcinatori rotanti versatili per diversi processi industriali fondamentali.

Calcinazione: innescare il cambiamento chimico

La calcinazione è il processo di riscaldamento di un materiale solido per eliminare una frazione volatile e indurre una transizione di fase o una decomposizione chimica.

Un esempio comune è il riscaldamento del calcare (carbonato di calcio) per produrre calce (ossido di calcio) e anidride carbonica.

Rimozione di umidità e sostanze volatili

Nella sua forma più semplice, un calcinatore rotante può funzionare come un essiccatore industriale altamente efficiente. Rimuove l'umidità legata o non legata da un'ampia gamma di materiali.

Questo è un passaggio fondamentale nella preparazione dei materiali per ulteriori lavorazioni o nella creazione di un prodotto finale secco.

Tostatura e riossidazione

La tostatura è un processo metallurgico che comporta il riscaldamento di una sostanza in presenza di aria o ossigeno.

Questo viene spesso utilizzato per convertire i minerali di solfuro metallico in ossidi metallici, che sono più facili da ridurre a metallo puro. Può anche essere utilizzato per riossidare con precisione particelle fini di ossido metallico.

Quando un calcinatore rotante è lo strumento giusto

Mentre altri forni possono raggiungere alte temperature, il calcinatore rotante viene scelto specificamente quando le caratteristiche del materiale e gli obiettivi di lavorazione richiedono le sue capacità uniche.

La necessità di uniformità

Se la qualità del tuo prodotto finale dipende dal fatto che ogni particella sia lavorata in modo identico, l'azione di mescolamento di un calcinatore rotante è un vantaggio significativo rispetto ai forni statici a lotti.

Gestione di materiali fini o granulari

Il design è ideale per la lavorazione di particelle fini, polveri o materiali granulari che sarebbero difficili da riscaldare uniformemente in un letto statico.

Requisiti di lavorazione continua

I calcinatori rotanti sono sistemi intrinsecamente continui. Il materiale viene costantemente alimentato da un'estremità e scaricato dall'altra, rendendoli ideali per linee di produzione industriale ad alto rendimento.

Fare la scelta giusta per il tuo processo

Per determinare se un calcinatore rotante è adatto, considera il tuo obiettivo primario.

- Se il tuo obiettivo principale è indurre un cambiamento chimico: il controllo preciso della temperatura e dell'atmosfera del calcinatore è essenziale per innescare reazioni come la decomposizione o i cambiamenti di fase.

- Se il tuo obiettivo principale è una qualità del prodotto costante: la rotazione continua e l'azione di mescolamento forniscono un'uniformità senza pari per la lavorazione di materiali granulari.

- Se il tuo obiettivo principale è l'essiccazione ad alto volume: un sistema rotante offre un metodo continuo ed efficiente per rimuovere l'umidità da un flusso costante di materiale.

In definitiva, questa attrezzatura è uno strumento potente per ottenere una lavorazione termica altamente controllata e uniforme su scala industriale.

Tabella riassuntiva:

| Funzione | Beneficio chiave | Applicazione tipica |

|---|---|---|

| Calcinazione | Innesca la decomposizione chimica | Produzione di calce da calcare |

| Essiccazione | Rimuove umidità e sostanze volatili | Preparazione di materiali industriali |

| Tostatura | Ossida i materiali in aria/ossigeno | Lavorazione di minerali di solfuro metallico |

| Riscaldamento uniforme | Garantisce una qualità del prodotto costante | Lavorazione di polveri fini e granuli |

Pronto a migliorare la tua lavorazione termica con precisione e uniformità?

KINTEK è specializzata in attrezzature da laboratorio ad alte prestazioni e soluzioni industriali per la lavorazione termica. La nostra esperienza nella tecnologia dei calcinatori rotanti può aiutarti a ottenere una consistenza del prodotto superiore, un'essiccazione efficiente ad alto volume e reazioni chimiche controllate per i tuoi materiali granulari o in polvere.

Contatta i nostri esperti oggi stesso per discutere come un calcinatore rotante KINTEK può ottimizzare il tuo processo specifico e fornire i risultati di alta qualità di cui hai bisogno.

Guida Visiva

Prodotti correlati

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace Rotante a Vuoto da Laboratorio Fornace a Tubo Rotante

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace a Tubo di Quarzo da Laboratorio Verticale Fornace Tubolare

Domande frequenti

- Qual è la temperatura di un forno a suola rotante? Trova il calore giusto per il tuo processo

- Cos'è un forno rotante a riscaldamento? La Guida Definitiva al Riscaldamento e alla Miscelazione Uniforme

- Come vengono classificati i forni tubolari in base all'orientamento del tubo? Scegli il Design Giusto per il Tuo Processo

- Quali sono le configurazioni tipiche delle zone di riscaldamento e le capacità di temperatura massima dei forni tubolari? Trova la configurazione giusta per il tuo laboratorio

- Cos'è un forno a storta rotante? Ottenere un'uniformità superiore nel trattamento termico continuo