Fondamentalmente, il trattamento termico è un gruppo di processi industriali che utilizzano riscaldamento e raffreddamento controllati per alterare le proprietà fisiche e meccaniche di un materiale. Non è un rivestimento o un additivo; invece, cambia la struttura cristallina interna del materiale stesso. Ciò consente agli ingegneri di ottenere caratteristiche desiderabili come maggiore resistenza, migliore lavorabilità o maggiore resistenza all'usura senza modificare la forma del pezzo.

Il trattamento termico non consiste nel rendere il metallo caldo; si tratta di manipolare con precisione la struttura interna di un materiale per ottenere proprietà ingegneristiche specifiche e prevedibili. Trasforma un materiale standard in un componente ad alte prestazioni su misura per un compito specifico.

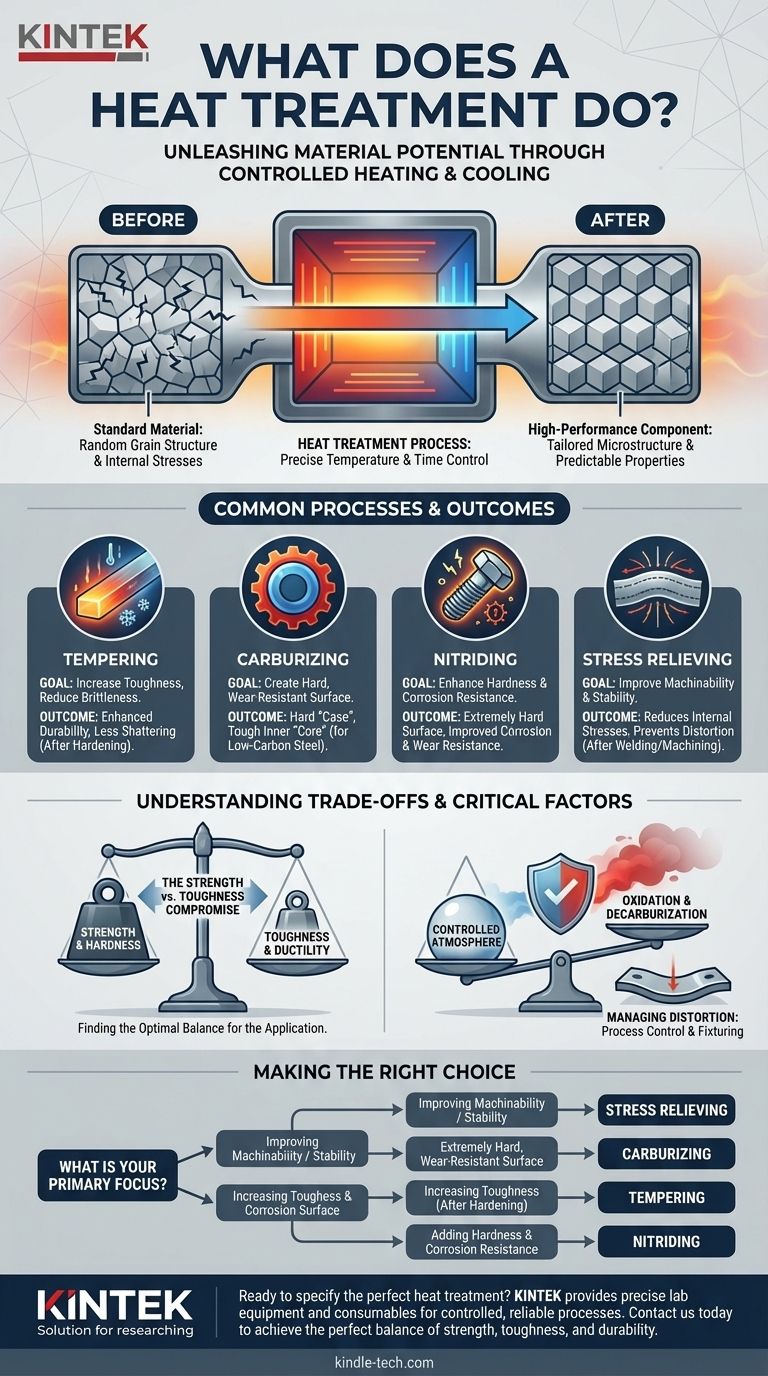

L'obiettivo fondamentale: manipolare la microstruttura di un materiale

Lo scopo del trattamento termico è modificare intenzionalmente la struttura granulare interna di un materiale per produrre un risultato desiderato. Questo è un passaggio critico nella produzione di componenti che devono resistere a stress, usura o ambienti estremi.

Oltre il semplice riscaldamento e raffreddamento

L'efficacia del trattamento termico risiede nella precisione del processo. Le variabili chiave includono la velocità di riscaldamento, la temperatura massima raggiunta, la durata a quella temperatura e la velocità e il metodo di raffreddamento. Ogni variabile influenza la microstruttura finale e, quindi, le proprietà del materiale.

Alleviare le tensioni interne

Processi come la saldatura, la fusione e la lavorazione pesante introducono tensioni interne in un pezzo metallico. Queste tensioni possono causare distorsioni o crepe nel tempo. Un trattamento termico di distensione riscalda delicatamente il pezzo e lo lascia raffreddare lentamente, rilassando queste forze interne e rendendo il componente più stabile.

Aumentare la resistenza e la tenacità

Controllando la velocità di raffreddamento, i tecnici possono affinare la struttura granulare di un metallo. Un processo di raffreddamento più rapido (tempra) può aumentare significativamente la durezza e la resistenza, mentre un processo più lento può aumentare la duttilità e la tenacità, che è la capacità di un materiale di assorbire energia e resistere alla frattura.

Processi comuni e i loro risultati specifici

Diversi trattamenti termici vengono utilizzati per raggiungere obiettivi diversi. Possono essere ampiamente classificati in base al fatto che influenzino l'intero pezzo (tempra passante) o solo la sua superficie (cementazione).

Rinvenimento: aumentare la tenacità e ridurre la fragilità

Dopo che un pezzo è stato indurito attraverso un processo come la tempra, è spesso estremamente resistente ma anche molto fragile. Il rinvenimento è un successivo trattamento termico a bassa temperatura che riduce questa fragilità e aumenta la tenacità complessiva del materiale, rendendolo più durevole e meno propenso a frantumarsi sotto impatto.

Carburazione: creazione di una superficie dura e resistente all'usura

La carburazione è un processo di cementazione utilizzato sull'acciaio a basso tenore di carbonio. Il pezzo viene riscaldato in un'atmosfera ricca di carbonio, che consente al carbonio di diffondersi nello strato superficiale. Questo crea un componente con un "guscio" eccezionalmente duro e resistente all'usura, pur mantenendo un "nucleo" interno più morbido e tenace.

Nitrurazione: miglioramento della durezza e della resistenza alla corrosione

La nitrurazione è un'altra tecnica di cementazione che diffonde azoto nella superficie di un metallo, tipicamente acciaio. Questo processo crea una superficie molto dura con il vantaggio aggiuntivo di migliorare significativamente la resistenza del materiale alla corrosione e all'usura. Viene spesso eseguita a temperature inferiori rispetto alla carburazione, riducendo il rischio di distorsione del pezzo.

Comprendere i compromessi e i fattori critici

Specificare un trattamento termico richiede la comprensione dei compromessi intrinseci e dei fattori ambientali critici coinvolti nel processo.

Il compromesso tra resistenza e tenacità

Un compromesso fondamentale in metallurgia è quello tra resistenza e tenacità. All'aumentare della durezza e della resistenza di un materiale, quasi sempre si diminuisce la sua duttilità e tenacità, rendendolo più fragile. L'obiettivo di un piano di trattamento termico ben progettato è trovare l'equilibrio ottimale per l'applicazione del componente.

Il ruolo critico di un'atmosfera controllata

I trattamenti ad alta temperatura devono essere eseguiti in un'atmosfera controllata. Lo scopo è proteggere il pezzo dalla reazione con l'aria. Un'atmosfera incontrollata può portare a ossidazione (scagliatura o ruggine) o decarburazione (la perdita di carbonio dalla superficie dell'acciaio), entrambe le quali compromettono l'integrità e le proprietà previste del pezzo.

Il rischio di distorsione

I cicli rapidi di riscaldamento e raffreddamento inerenti a molti trattamenti termici possono causare la deformazione o la distorsione dei pezzi. Questo rischio è gestito attraverso un attento controllo del processo, un corretto fissaggio dei pezzi nel forno e la selezione di trattamenti (come la nitrurazione) che operano a temperature più basse.

Fare la scelta giusta per il tuo obiettivo

Il trattamento termico corretto dipende interamente dall'applicazione finale del componente. Utilizza queste linee guida per informare la tua decisione.

- Se il tuo obiettivo principale è migliorare la lavorabilità o la stabilità dopo la saldatura: Un ciclo di distensione è l'approccio più efficace per prevenire la distorsione.

- Se il tuo obiettivo principale è creare una superficie estremamente dura e resistente all'usura su un pezzo d'acciaio: I processi di cementazione come la carburazione sono lo standard industriale.

- Se il tuo obiettivo principale è aumentare la tenacità e la resistenza agli urti di un pezzo già indurito: Il rinvenimento è il passaggio successivo necessario per ridurre la fragilità.

- Se il tuo obiettivo principale è aggiungere contemporaneamente durezza superficiale e resistenza alla corrosione: La nitrurazione offre una combinazione unica e altamente efficace di questi benefici.

Comprendendo questi principi fondamentali, puoi specificare il trattamento preciso necessario per sbloccare il pieno potenziale ingegneristico del materiale scelto.

Tabella riassuntiva:

| Obiettivo | Processo consigliato | Risultato chiave |

|---|---|---|

| Migliorare la lavorabilità / Stabilità | Distensione | Riduce le tensioni interne |

| Creare una superficie dura e resistente all'usura | Carburazione | Guscio esterno duro, nucleo interno tenace |

| Aumentare la tenacità e ridurre la fragilità | Rinvenimento | Migliora la durabilità dopo l'indurimento |

| Aggiungere durezza e resistenza alla corrosione | Nitrurazione | Superficie dura con migliore resistenza alla corrosione |

Pronto a specificare il trattamento termico perfetto per i tuoi componenti?

In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio e materiali di consumo precisi necessari per ottenere processi di trattamento termico controllati e affidabili. Che tu stia sviluppando nuovi materiali o garantendo la qualità di pezzi ad alte prestazioni, le nostre soluzioni ti aiutano a raggiungere il perfetto equilibrio tra resistenza, tenacità e durabilità.

Contattaci oggi stesso utilizzando il modulo sottostante per discutere come possiamo supportare le esigenze specifiche del tuo laboratorio. #ContactForm

Guida Visiva

Prodotti correlati

- Fornace a Tubo Verticale da Laboratorio

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Che cos'è il riscaldamento a tubi di quarzo?Scoprite i suoi vantaggi e le sue applicazioni

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo

- Qual è la differenza tra una fornace a flusso ascendente e una orizzontale? Trova la soluzione perfetta per la disposizione della tua casa

- Qual è la temperatura di un forno a tubo di quarzo? Padroneggiare i limiti per un funzionamento sicuro ad alta temperatura

- Cos'è un forno a tubi verticale? Sfrutta la gravità per una uniformità superiore e un controllo di processo