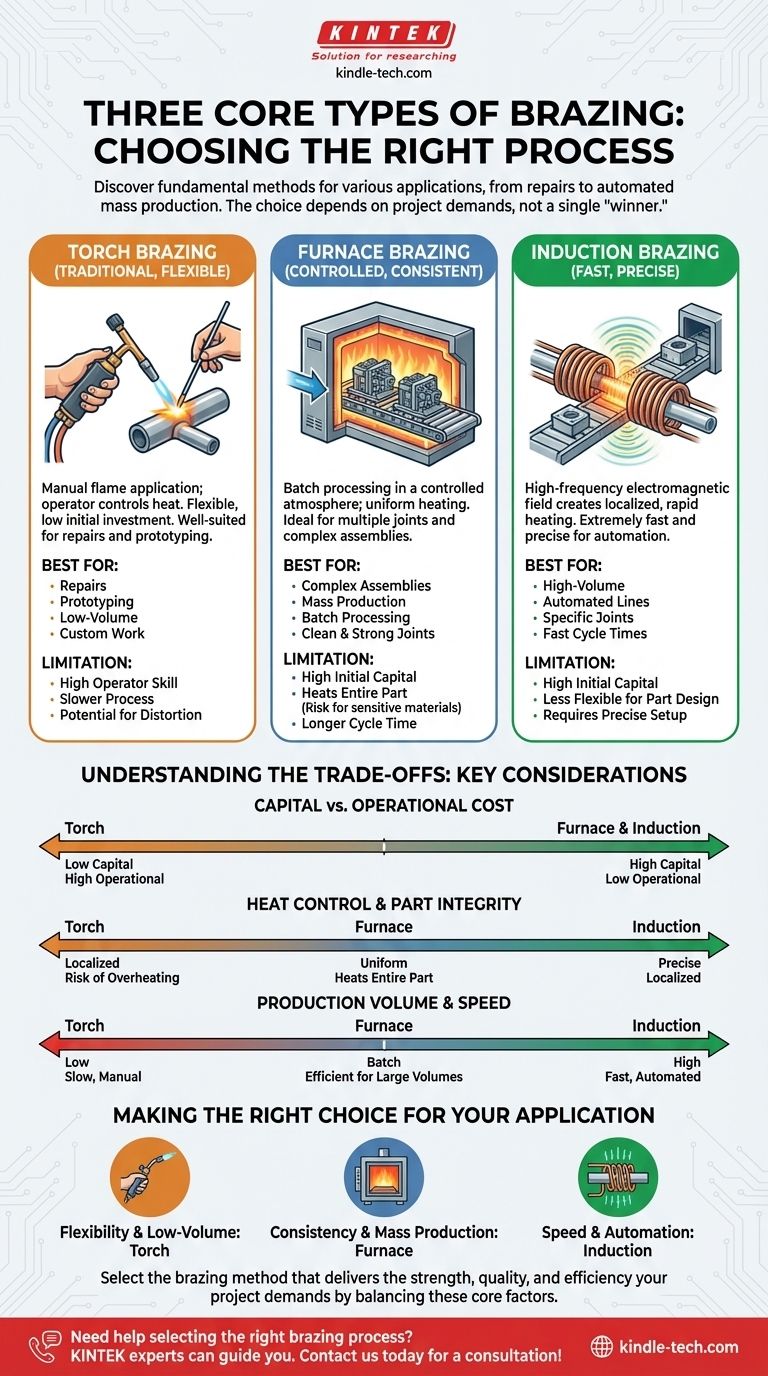

Sebbene esistano molti metodi specializzati, tre dei tipi di brasatura più fondamentali e ampiamente utilizzati sono la brasatura a fiamma, la brasatura a forno e la brasatura a induzione. Ogni metodo utilizza una tecnica diversa per applicare il calore, rendendoli adatti a diverse applicazioni, dalle riparazioni singole alla produzione automatizzata ad alto volume.

Il metodo di brasatura migliore non è un unico "vincitore", ma una scelta dettata dalle esigenze specifiche del tuo progetto. La tua decisione dovrebbe bilanciare fattori come il volume di produzione, la complessità del pezzo, i requisiti di qualità del giunto e il costo iniziale dell'attrezzatura.

Uno sguardo più approfondito ai processi di brasatura principali

La brasatura si basa sul riscaldamento di un metallo d'apporto al di sopra del suo punto di fusione (ma al di sotto del punto di fusione dei metalli di base) e sull'attrazione di esso in un giunto tramite azione capillare. La differenza principale tra i tipi di brasatura è il metodo utilizzato per fornire quel calore.

Brasatura a fiamma

La brasatura a fiamma è il metodo più tradizionale, che prevede una fiamma alimentata a gas diretta sul giunto da un operatore. Una bacchetta o un filo di brasatura separato viene tipicamente alimentato nel giunto riscaldato.

Questo processo è altamente flessibile e richiede un investimento iniziale minimo in attrezzature. È eccezionalmente adatto per riparazioni, prototipazione e piccole produzioni dove l'automazione non è pratica.

La qualità di un giunto brasato a fiamma dipende in gran parte dall'abilità dell'operatore, che deve controllare l'applicazione del calore per evitare il surriscaldamento o la distorsione del pezzo.

Brasatura a forno

Nella brasatura a forno, il metallo d'apporto viene pre-posizionato sui pezzi e l'intero assemblaggio viene riscaldato in un forno ad atmosfera controllata. Ciò consente di brasare contemporaneamente più giunti e persino più pezzi.

Questo metodo è ideale per pezzi prodotti in serie e assemblaggi complessi con più giunti. L'atmosfera controllata (spesso un vuoto o un gas inerte) previene l'ossidazione, risultando in giunti puliti, resistenti e altamente consistenti senza la necessità di pulizia post-brasatura.

Poiché l'intero pezzo viene riscaldato e raffreddato uniformemente, la brasatura a forno minimizza la distorsione termica, il che è fondamentale per componenti grandi o di forma irregolare.

Brasatura a induzione

La brasatura a induzione utilizza una corrente alternata ad alta frequenza che passa attraverso una bobina di rame. Questo crea un campo elettromagnetico che riscalda in modo preciso e rapido le parti metalliche conduttive poste al suo interno.

Questo processo offre cicli di riscaldamento estremamente rapidi, rendendolo perfetto per linee di produzione automatizzate ad alto volume, come quelle che si trovano nell'industria automobilistica. Il calore è localizzato specificamente nell'area del giunto, aumentando l'efficienza energetica e proteggendo il resto del componente dagli effetti termici.

La brasatura a induzione offre un'eccezionale ripetibilità e controllo del processo, producendo giunti altamente consistenti con un intervento minimo dell'operatore una volta configurato il sistema.

Comprendere i compromessi

La scelta di un processo di brasatura implica la valutazione dei benefici di un metodo rispetto ai limiti di un altro. I requisiti della tua applicazione determineranno quali compromessi sono accettabili.

Costo del capitale vs. Costo operativo

La brasatura a fiamma ha il costo iniziale dell'attrezzatura più basso, ma spesso ha il costo del lavoro per pezzo più alto e può essere meno consistente.

La brasatura a forno e a induzione richiedono un investimento di capitale iniziale significativo. Tuttavia, per la produzione di massa, riducono drasticamente il costo per pezzo attraverso l'automazione e l'alta produttività.

Controllo del calore e integrità del pezzo

La fiamma diretta nella brasatura a fiamma può causare surriscaldamento localizzato o distorsione se non gestita attentamente da un operatore esperto.

La brasatura a forno riscalda l'intero assemblaggio. Sebbene ciò riduca lo stress e la distorsione, non è adatta per componenti che contengono materiali sensibili al calore (come elettronica o plastica) lontano dal giunto.

La brasatura a induzione offre il meglio di entrambi i mondi: riscaldamento preciso e localizzato che protegge il componente complessivo pur essendo altamente controllabile e ripetibile.

Volume e velocità di produzione

La brasatura a fiamma è intrinsecamente un processo manuale, uno alla volta, rendendola lenta e inadatta per grandi volumi.

La brasatura a forno è ideale per la lavorazione in batch. Il suo tempo di ciclo può essere lungo, ma la sua capacità di gestire centinaia di pezzi contemporaneamente la rende efficiente per grandi produzioni di pezzi complessi o piccoli.

La brasatura a induzione è la campionessa di velocità per giunti specifici e ripetibili, spesso completando una singola brasatura in pochi secondi.

Fare la scelta giusta per la tua applicazione

Per selezionare il processo corretto, analizza il tuo obiettivo di produzione primario.

- Se il tuo obiettivo principale è la flessibilità e la produzione a basso volume: La brasatura a fiamma offre la barriera d'ingresso più bassa ed è perfetta per riparazioni, prototipi e lavori su misura.

- Se il tuo obiettivo principale è la realizzazione di giunti di alta qualità su pezzi complessi o prodotti in serie: La brasatura a forno offre una consistenza e una pulizia ineguagliabili per la produzione in batch.

- Se il tuo obiettivo principale è la velocità e la produzione di massa automatizzata di giunti specifici: La brasatura a induzione offre i risultati più rapidi e ripetibili per le linee di produzione ad alto volume.

Comprendendo questi processi fondamentali e i loro compromessi intrinseci, puoi selezionare il metodo di brasatura che offre la resistenza, la qualità e l'efficienza richieste dal tuo progetto.

Tabella riassuntiva:

| Metodo di brasatura | Ideale per | Vantaggio chiave | Limitazione principale |

|---|---|---|---|

| Brasatura a fiamma | Riparazioni, prototipazione, lavori a basso volume | Basso costo dell'attrezzatura, alta flessibilità | Dipendente dall'abilità dell'operatore, più lenta |

| Brasatura a forno | Assemblaggi complessi, produzione di massa | Qualità consistente, lavorazione in batch | Costo iniziale elevato, riscalda l'intero pezzo |

| Brasatura a induzione | Produzione automatizzata ad alto volume | Riscaldamento rapido, preciso e localizzato | Costo iniziale elevato, meno flessibile per il design del pezzo |

Hai bisogno di aiuto per selezionare il giusto processo di brasatura per il tuo laboratorio o la tua linea di produzione? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, soddisfacendo tutte le tue esigenze di laboratorio. I nostri esperti possono aiutarti a scegliere la soluzione di brasatura ottimale per garantire resistenza, qualità ed efficienza per la tua specifica applicazione. Contattaci oggi per una consulenza!

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

Domande frequenti

- Quali materiali vengono utilizzati in un forno a vuoto? Una guida ai materiali della zona calda e ai metalli lavorati

- Come aspirare la fornace? Una guida passo passo per la manutenzione fai-da-te sicura

- Quali sono i vantaggi di un forno a vuoto? Ottieni purezza e controllo superiori nel trattamento termico

- Qual è la temperatura massima in un forno a vuoto? Dipende dai materiali e dalle esigenze del processo

- Posso aspirare l'interno della mia fornace? Una guida alla pulizia fai da te sicura vs. il servizio professionale