In sostanza, la deposizione di film sottili è il processo di applicazione di uno strato microscopico di materiale su una superficie, nota come substrato. Queste tecniche sono classificate in due famiglie principali in base al loro meccanismo fondamentale: quelle che trasferiscono fisicamente il materiale e quelle che creano il materiale attraverso una reazione chimica sulla superficie del substrato. Il metodo scelto è cruciale, poiché determina fondamentalmente le proprietà finali del film, dalla sua purezza alla sua integrità strutturale.

La decisione tra le tecniche di deposizione non riguarda la ricerca di un unico metodo "migliore". Riguarda l'abbinamento del processo—sia esso un trasferimento fisico o una creazione chimica—al materiale specifico, al substrato e ai requisiti di prestazione del prodotto finale.

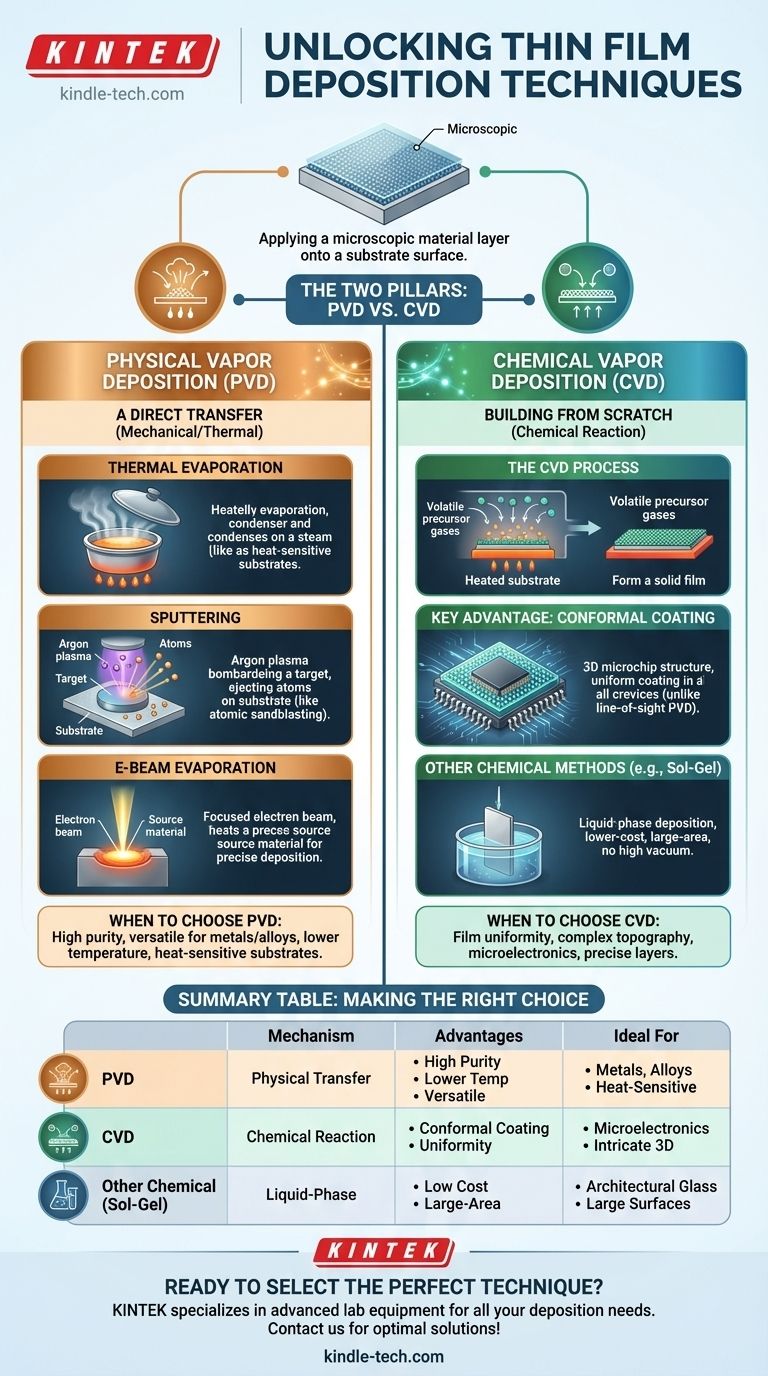

I Due Pilastri della Deposizione: PVD vs. CVD

Al livello più alto, le tecniche di deposizione si dividono in Deposizione Fisica da Vapore (PVD) e Deposizione Chimica da Vapore (CVD).

La differenza fondamentale è semplice: la PVD è un processo meccanico o termico che sposta gli atomi da una sorgente al substrato, come la verniciatura a spruzzo. La CVD è un processo chimico in cui i gas precursori reagiscono sulla superficie del substrato per far crescere il film da zero.

Deposizione Fisica da Vapore (PVD): Un Trasferimento Diretto

La PVD comprende metodi che trasportano un materiale solido in fase vapore all'interno di un vuoto, che poi si condensa su un substrato per formare il film sottile.

Evaporazione Termica

Questo è uno dei metodi PVD più semplici. Un materiale sorgente viene riscaldato in una camera ad alto vuoto fino a quando non evapora. Questi atomi gassosi viaggiano in linea retta e si condensano sul substrato più freddo, formando il film.

Pensate a come l'acqua bolle in una pentola e il vapore si condensa su un coperchio freddo tenuto sopra.

Sputtering

Lo sputtering è un processo più energetico. Invece del calore, utilizza un plasma di un gas inerte, come l'argon. Ioni ad alta energia da questo plasma vengono accelerati per colpire un "bersaglio" solido del materiale desiderato.

Questo bombardamento agisce come una sabbiatura su scala atomica, espellendo o "sputterando" atomi dal bersaglio, che poi rivestono il substrato. Questo metodo offre un eccellente controllo sulla composizione del film.

Evaporazione a Fascio di Elettroni (E-Beam)

Una variante più precisa dell'evaporazione termica, l'evaporazione a fascio di elettroni (E-beam) utilizza un fascio focalizzato di elettroni ad alta energia per riscaldare il materiale sorgente. Ciò consente la deposizione di materiali con punti di fusione molto elevati e fornisce un maggiore controllo sulla velocità di evaporazione.

Deposizione Chimica da Vapore (CVD): Costruire da Zero

La CVD non trasferisce materiale esistente. Invece, implica la costruzione del film direttamente sul substrato attraverso una reazione chimica controllata.

Il Processo CVD

In un processo CVD, uno o più gas precursori volatili vengono introdotti in una camera di reazione. Quando questi gas entrano in contatto con il substrato riscaldato, reagiscono o si decompongono, lasciando un materiale solido che forma il film sottile.

Vantaggio Chiave: Rivestimento Conforme

Poiché il film viene fatto crescere tramite una reazione chimica superficiale, la CVD eccelle nella creazione di rivestimenti altamente uniformi (conformi). Può rivestire uniformemente superfici complesse e tridimensionali con alta precisione, cosa con cui i metodi PVD a linea di vista faticano. Questo la rende indispensabile nell'industria dei semiconduttori per la creazione di intricate strutture a strati sui microchip.

Comprendere i Compromessi

Scegliere la tecnica giusta richiede la comprensione dei punti di forza e di debolezza intrinseci di ogni approccio.

Quando Scegliere la PVD

La PVD è spesso preferita per la deposizione di rivestimenti ad alta purezza di metalli, leghe e composti semplici. Poiché è spesso un processo a temperatura più bassa rispetto alla CVD, può essere utilizzata su substrati sensibili al calore. Lo sputtering, in particolare, è altamente versatile per la creazione di film da una vasta gamma di materiali.

Quando Scegliere la CVD

La CVD è la scelta superiore quando l'uniformità del film e la copertura del gradino su topografie complesse sono critiche. La sua capacità di produrre strati altamente conformi la rende lo standard per molte applicazioni avanzate di semiconduttori e rivestimenti ottici dove la precisione è fondamentale.

Altri Metodi Chimici

Oltre alla CVD, esistono altri metodi chimici in fase liquida, come il sol-gel e la deposizione chimica in bagno. Questi comportano l'immersione del substrato in una soluzione chimica o il rivestimento con un gel, che viene poi essiccato e polimerizzato per formare il film. Questi sono spesso a basso costo e non richiedono sistemi ad alto vuoto, rendendoli adatti per applicazioni su grandi aree come il rivestimento di vetri architettonici.

Fare la Scelta Giusta per la Tua Applicazione

Il tuo obiettivo detta la tecnologia ottimale. Non esiste un'unica soluzione; invece, la scelta corretta è una funzione delle tue specifiche esigenze tecniche e commerciali.

- Se il tuo obiettivo principale è l'alta purezza e la versatilità per metalli o composti semplici: le tecniche PVD come lo sputtering sono spesso la scelta più diretta ed efficace.

- Se il tuo obiettivo principale è creare un rivestimento altamente uniforme e conforme su una superficie complessa: la CVD è insuperabile per la sua precisione ed è lo standard in campi come la microelettronica.

- Se il tuo obiettivo principale è un rivestimento a basso costo e su grandi aree senza requisiti di alto vuoto: i metodi chimici in fase liquida come il sol-gel o la pirolisi a spruzzo possono essere un'alternativa pratica.

In definitiva, comprendere questi principi fondamentali ti consente di selezionare una tecnica di deposizione non solo per ciò che è, ma per ciò che può realizzare per il tuo obiettivo specifico.

Tabella Riepilogativa:

| Tecnica | Meccanismo | Vantaggi Chiave | Ideale Per |

|---|---|---|---|

| PVD (Deposizione Fisica da Vapore) | Trasferimento fisico di materiale tramite fase vapore | Alta purezza, temperatura più bassa, versatile per i metalli | Metalli, leghe, substrati sensibili al calore |

| CVD (Deposizione Chimica da Vapore) | Reazione chimica sulla superficie del substrato | Rivestimento conforme, strati uniformi su forme complesse | Microelettronica, strutture 3D intricate |

| Altri Metodi Chimici (es. Sol-Gel) | Deposizione in fase liquida | Basso costo, rivestimento su grandi aree, nessun vuoto richiesto | Vetro architettonico, grandi superfici |

Pronto a selezionare la tecnica di deposizione di film sottili perfetta per il tuo progetto?

In KINTEK, siamo specializzati nella fornitura di attrezzature e materiali di consumo da laboratorio avanzati per tutte le tue esigenze di deposizione. Che tu abbia bisogno di sistemi PVD ad alta purezza per rivestimenti metallici o soluzioni CVD precise per applicazioni semiconduttori, i nostri esperti possono aiutarti a ottenere risultati ottimali.

Contattaci oggi per discutere le tue esigenze specifiche e scoprire come le soluzioni KINTEK possono migliorare le capacità del tuo laboratorio e far progredire la tua ricerca.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Perché una rete di adattamento è indispensabile nella RF-PECVD per film di silossano? Garantire plasma stabile e deposizione uniforme

- Perché un sistema a vuoto PECVD richiede sia una pompa a palette che una pompa turbo? Garantire rivestimenti ad alta purezza

- Qual è il processo di PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura

- Quali sono i diversi tipi di film sottili? Una guida a funzione, materiale e metodi di deposizione

- Qual è la differenza tra CVD al plasma e CVD termica? Scegli il metodo giusto per il tuo substrato