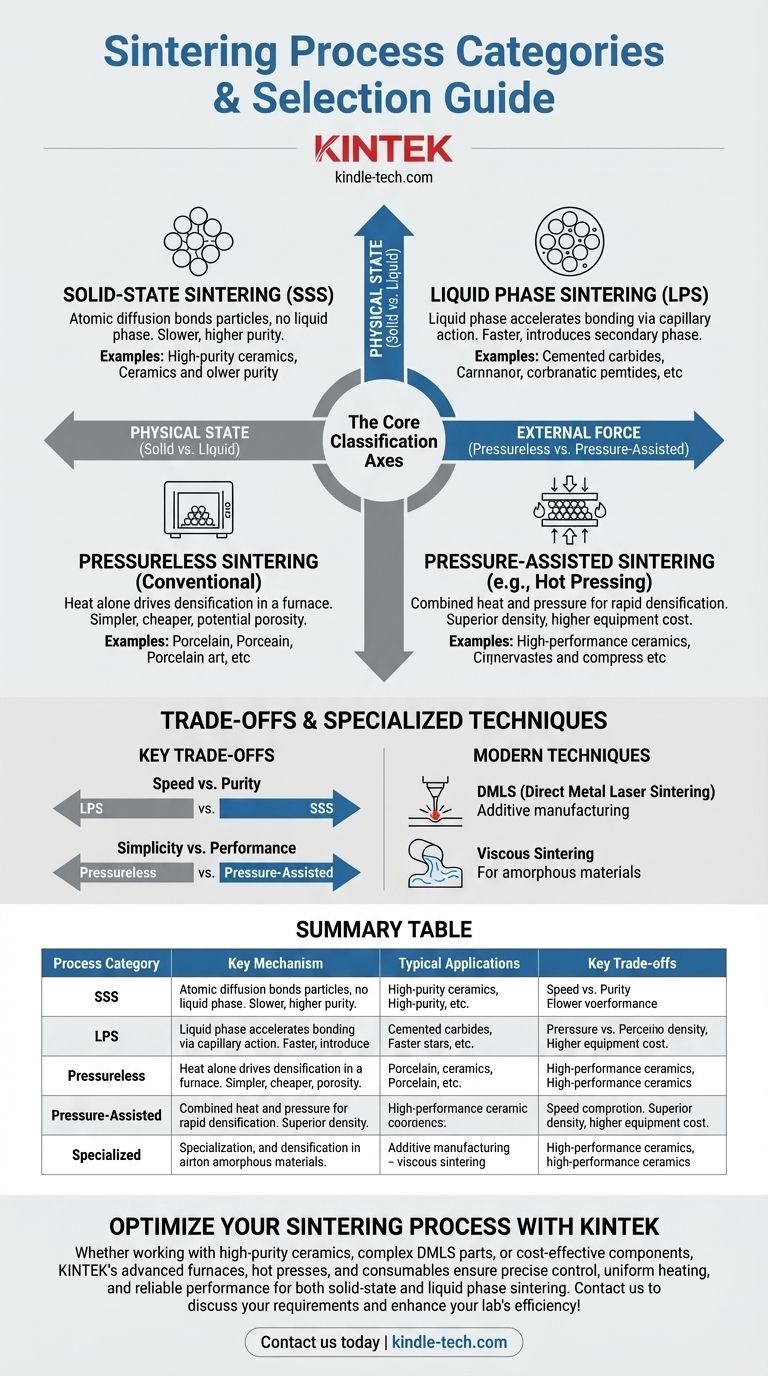

Nella sua essenza, i processi di sinterizzazione sono classificati principalmente lungo due assi chiave: lo stato fisico del materiale (solido contro liquido) e l'applicazione di una forza esterna (senza pressione contro assistita da pressione). Sebbene esistano molte tecniche specifiche, come la sinterizzazione laser diretta di metalli (DMLS) o la pressatura a caldo, sono tutte variazioni basate su questi principi fondamentali per ridurre la porosità e legare le particelle in una massa solida e coerente.

Comprendere il panorama della sinterizzazione richiede di andare oltre un semplice elenco di nomi. La chiave è classificare qualsiasi metodo chiedendo prima: "È presente una fase liquida?" e in secondo luogo: "Viene applicata una pressione esterna?". Rispondere a queste due domande rivela il meccanismo centrale e i compromessi del processo.

La divisione fondamentale: fase solida vs. fase liquida

La distinzione più significativa tra i tipi di sinterizzazione è se il materiale rimane interamente solido o se viene introdotta intenzionalmente una fase liquida durante il processo di riscaldamento. Questa scelta determina la velocità, la temperatura e la microstruttura risultante del pezzo finale.

Sinterizzazione allo stato solido (SSS)

Nella sinterizzazione allo stato solido, nota anche come sinterizzazione in fase solida, il compatto di polvere rimane completamente allo stato solido durante l'intero ciclo di riscaldamento.

La forza trainante è la riduzione dell'energia superficiale. Ad alte temperature, gli atomi diffondono attraverso i confini delle particelle adiacenti, facendole legare e crescere insieme, eliminando lentamente gli spazi porosi tra di esse.

Questo metodo è spesso preferito quando la purezza del materiale è fondamentale, poiché non sono necessari additivi per creare una fase liquida.

Sinterizzazione in fase liquida (LPS)

La sinterizzazione in fase liquida comporta la presenza di una piccola quantità di fase liquida alla temperatura di sinterizzazione. Questo liquido è tipicamente formato da un additivo con un punto di fusione inferiore rispetto al materiale in polvere principale.

Il liquido bagna le particelle solide e l'azione capillare le avvicina, accelerando drasticamente la densificazione. Il liquido agisce anche come un mezzo di trasporto rapido per la dissoluzione e la riprecipitazione del materiale, riempiendo i vuoti rimanenti.

LPS generalmente consente una lavorazione più rapida a temperature più basse rispetto alla sinterizzazione allo stato solido per lo stesso materiale.

Il ruolo della forza esterna: senza pressione vs. assistita da pressione

La seconda classificazione principale si basa sull'uso o meno di pressione esterna in concomitanza con il calore. Questa scelta influisce direttamente sulla densità finale, sui tempi di lavorazione e sui costi delle attrezzature.

Sinterizzazione senza pressione (Sinterizzazione convenzionale)

Questo è il metodo più comune e diretto, in cui un "corpo verde" di polvere compattata viene semplicemente riscaldato in un forno o in un forno senza alcuna pressione esterna.

Il calore è l'unica forza trainante per la densificazione. Questa tecnica è ampiamente utilizzata per materiali come la porcellana e altre ceramiche per le quali costi e complessità elevati non sono giustificati.

Sinterizzazione assistita da pressione

In questo approccio, la pressione esterna viene applicata al compatto di polvere contemporaneamente al calore. La pressatura a caldo è un esempio principale di questa categoria.

La combinazione di calore e pressione accelera significativamente la densificazione, consentendo l'uso di temperature più basse o cicli più brevi. Ciò porta a pezzi con maggiore densità, struttura a grana più fine e proprietà meccaniche superiori.

Comprendere i compromessi

Nessun singolo processo di sinterizzazione è universalmente superiore. La scelta ottimale dipende da un equilibrio tra i requisiti del materiale, il costo di produzione e le proprietà finali desiderate.

Semplicità vs. Prestazioni

La sinterizzazione senza pressione è più semplice ed economica grazie al basso costo di forni e stufe. Tuttavia, potrebbe richiedere temperature più elevate e tempi più lunghi per raggiungere la densità completa, portando potenzialmente a una crescita indesiderata dei grani o a porosità residua.

La sinterizzazione assistita da pressione, al contrario, produce una densità e proprietà meccaniche superiori, ma richiede attrezzature complesse e costose come una pressa a caldo.

Velocità vs. Purezza

La sinterizzazione in fase liquida (LPS) offre un significativo vantaggio in termini di velocità e può ridurre i costi energetici diminuendo la temperatura richiesta. Il compromesso è l'introduzione di una fase secondaria nel materiale finale, che deve essere attentamente controllata.

La sinterizzazione allo stato solido (SSS) produce un componente finale più puro, ma è un processo fondamentalmente più lento controllato dalla diffusione, che richiede più tempo ed energia termica.

Uno sguardo alle tecniche moderne e specializzate

Basandosi su questi fondamenti, sono stati sviluppati diversi processi avanzati e specializzati per applicazioni specifiche.

Sinterizzazione laser diretta di metalli (DMLS)

Questa è una tecnica di produzione additiva (stampa 3D). Un laser ad alta potenza scansiona un letto di polvere metallica, fondendo e fondendo localmente le particelle, strato dopo strato, per costruire un pezzo complesso.

La DMLS è essenzialmente un processo di sinterizzazione altamente localizzato e rapido, che spesso comporta una fase liquida transitoria, che consente la creazione di componenti metallici intricati direttamente da un modello digitale.

Sinterizzazione viscosa

Questo processo specializzato si applica a materiali amorfi come il vetro. Invece della diffusione atomica, la densificazione avviene man mano che le particelle riscaldate si ammorbidiscono e fluiscono insieme sotto la tensione superficiale, in modo simile alla fusione di goccioline di un liquido molto denso.

Fare la scelta giusta per il tuo obiettivo

La selezione del processo corretto richiede l'allineamento delle capacità della tecnica con l'obiettivo principale del tuo progetto.

- Se la tua attenzione principale è la produzione economica di pezzi non critici: la sinterizzazione convenzionale senza pressione è la scelta più economica e diretta.

- Se la tua attenzione principale è la massima densità e resistenza meccanica: sono necessari metodi assistiti da pressione come la pressatura a caldo per ottenere le massime prestazioni in ceramiche tecniche e compositi.

- Se la tua attenzione principale è la velocità e temperature di lavorazione più basse: la sinterizzazione in fase liquida è un'ottima opzione, a condizione che la presenza di una seconda fase sia accettabile.

- Se la tua attenzione principale è la produzione di geometrie metalliche complesse e personalizzate: tecniche avanzate come la DMLS sono lo standard del settore per la prototipazione rapida e la produzione.

In definitiva, l'efficace progettazione dei materiali implica l'abbinamento del processo di sinterizzazione alle proprietà uniche del tuo materiale e alle esigenze prestazionali dell'applicazione finale.

Tabella riassuntiva:

| Categoria di processo | Meccanismo chiave | Applicazioni tipiche | Compromessi chiave |

|---|---|---|---|

| Sinterizzazione allo stato solido (SSS) | La diffusione atomica lega le particelle senza fase liquida. | Ceramiche ad alta purezza, materiali tecnici. | Processo più lento, maggiore purezza. |

| Sinterizzazione in fase liquida (LPS) | La fase liquida accelera il legame tramite azione capillare. | Carburo cementato, alcune ceramiche. | Più veloce, ma introduce una fase secondaria. |

| Sinterizzazione senza pressione | Il calore da solo guida la densificazione in un forno. | Porcellana, pezzi economici. | Più semplice ed economico, ma può presentare porosità residua. |

| Sinterizzazione assistita da pressione (es. Pressatura a caldo) | Calore e pressione combinati per una rapida densificazione. | Ceramiche ad alte prestazioni, compositi. | Densità superiore, ma costi delle attrezzature più elevati. |

| Specializzato (es. DMLS) | Fusione strato per strato basata su laser per forme complesse. | Produzione additiva di parti metalliche. | Parti ad alta complessità, ma attrezzature specializzate. |

Ottimizza il tuo processo di sinterizzazione con KINTEK

Scegliere il metodo di sinterizzazione corretto è fondamentale per ottenere la densità, la purezza e le proprietà meccaniche desiderate nei tuoi materiali. Sia che tu stia lavorando con ceramiche ad alta purezza, parti metalliche complesse tramite DMLS o componenti economici, le attrezzature da laboratorio avanzate e i materiali di consumo di KINTEK sono progettati per soddisfare le tue specifiche esigenze di sinterizzazione.

La nostra gamma di forni, presse a caldo e materiali di consumo di supporto garantisce un controllo preciso della temperatura, un riscaldamento uniforme e prestazioni affidabili sia per le applicazioni di sinterizzazione allo stato solido che in fase liquida. Lascia che ti aiutiamo ad aumentare l'efficienza del tuo laboratorio e a ottenere risultati superiori.

Contattaci oggi per discutere le tue esigenze di sinterizzazione e scoprire come KINTEK può supportare il successo del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

Domande frequenti

- Come avviene la sinterizzazione sottovuoto ad alta temperatura per il post-trattamento dei rivestimenti di zirconio?

- Cos'è la reazione di sinterizzazione? Trasformare le polveri in solidi densi senza fusione

- Cos'è la sinterizzazione sotto vuoto? Ottieni purezza e prestazioni ineguagliabili per materiali avanzati

- Perché è necessario un ambiente di alto vuoto nelle apparecchiature di sinterizzazione per leghe TiAl? Garantire un legame metallico ad alta purezza

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo