Le variabili primarie nel processo di sinterizzazione sono le caratteristiche iniziali del materiale e le condizioni applicate durante il riscaldamento. I fattori chiave includono temperatura di sinterizzazione, tempo, pressione e atmosfera del forno, insieme alle proprietà fondamentali della polvere stessa, come dimensione delle particelle e composizione. Queste variabili non sono indipendenti; sono leve interconnesse utilizzate per controllare le proprietà finali del materiale.

Il principio fondamentale della sinterizzazione non è solo riscaldare un materiale, ma controllare con precisione un insieme di variabili interagenti. Il tuo obiettivo è gestire la diffusione atomica e il riarrangiamento delle particelle per ottenere una densità, una resistenza e una microstruttura desiderate nel componente finale.

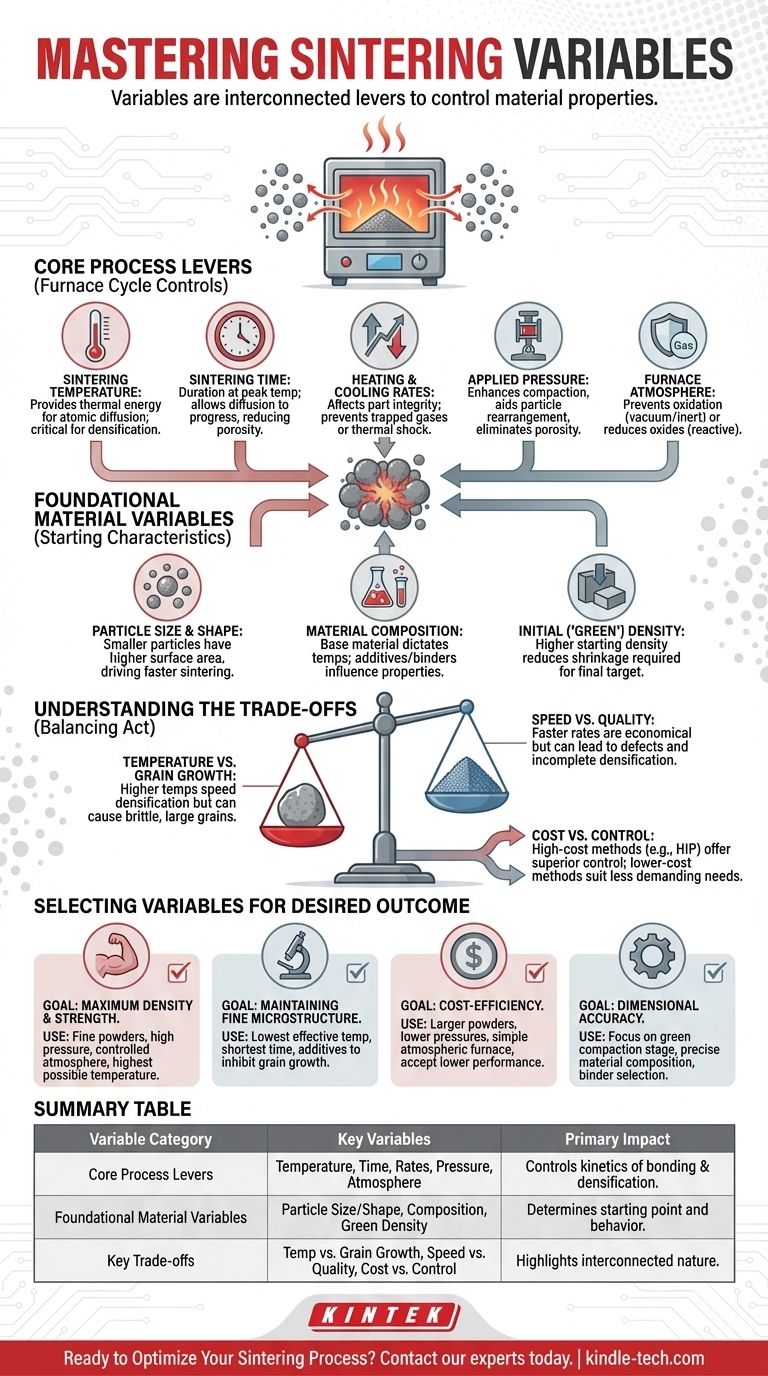

Le Leve del Processo Principale

Queste sono le variabili che controlli attivamente durante il ciclo del forno. Influenzano direttamente la cinetica di come le particelle di polvere si legano e si densificano.

Temperatura di Sinterizzazione

La temperatura è la variabile più critica che guida il processo di sinterizzazione. Fornisce l'energia termica necessaria affinché gli atomi si diffondano attraverso i confini delle particelle, facendole fondere insieme.

La temperatura deve essere sufficientemente alta per consentire la diffusione ma rimanere al di sotto del punto di fusione del materiale. Il controllo è fondamentale, poiché anche una piccola deviazione di ±3-5 °C può alterare significativamente le proprietà finali.

Tempo di Sinterizzazione

Si riferisce alla durata in cui il materiale viene mantenuto alla temperatura di sinterizzazione massima. Il tempo lavora in congiunzione con la temperatura; una temperatura più bassa potrebbe richiedere un tempo più lungo per raggiungere lo stesso livello di densificazione.

Un tempo sufficiente consente al processo di diffusione di progredire, riducendo la porosità e aumentando la resistenza del componente.

Velocità di Riscaldamento e Raffreddamento

La velocità con cui il materiale viene riscaldato e raffreddato influisce sull'integrità del pezzo finale. Una rapida velocità di riscaldamento può intrappolare i gas dei leganti o dell'atmosfera, creando difetti interni.

Allo stesso modo, una velocità di raffreddamento controllata è essenziale per prevenire shock termici, cricche e per ottenere la struttura cristallina finale desiderata, come la martensite in alcuni acciai.

Pressione Applicata

Mentre una certa sinterizzazione avviene a pressione atmosferica, l'applicazione di pressione esterna migliora significativamente il processo.

La pressione aiuta nella compattazione iniziale (creando il pezzo "verde"), aiuta le particelle a riorganizzarsi in modo più efficiente e lavora attivamente per spremere ed eliminare la porosità residua, portando a una maggiore densità.

Atmosfera del Forno

L'atmosfera all'interno del forno previene reazioni chimiche indesiderate, principalmente l'ossidazione. La sinterizzazione viene spesso eseguita in vuoto o in un'atmosfera inerte come argon o azoto.

In alcuni casi, viene utilizzata intenzionalmente un'atmosfera reattiva per ridurre gli ossidi superficiali che potrebbero essersi formati sulle particelle di polvere iniziali, pulendole per garantire un forte legame metallico.

Le Variabili Fondamentali del Materiale

Il successo del processo di sinterizzazione è determinato molto prima che il materiale entri nel forno. Le caratteristiche della polvere di partenza sono un insieme critico di variabili.

Dimensione e Forma delle Particelle

Le particelle più piccole hanno un rapporto superficie-volume più elevato, il che fornisce una forza motrice più forte per la sinterizzazione. Ciò significa che tipicamente sinterizzano più velocemente e a temperature più basse.

La forma e la distribuzione delle dimensioni delle particelle influenzano anche la capacità di impaccamento della polvere, che determina la densità iniziale del componente prima del riscaldamento.

Composizione del Materiale

Il materiale di base detta i requisiti fondamentali di temperatura e tempo. Inoltre, gli additivi giocano un ruolo cruciale.

Spesso vengono mescolati agenti leganti per aiutare il pezzo compattato ("verde") a mantenere la sua forma, mentre elementi leganti come rame o carburi possono essere aggiunti alla polvere per ottenere proprietà finali specifiche come durezza o conduttività.

Densità Iniziale ("Verde")

Questa è la densità del pezzo dopo essere stato compattato in uno stampo ma prima di essere riscaldato. Una maggiore densità verde significa che le particelle sono già più vicine tra loro.

Questo fornisce un migliore punto di partenza per il ciclo del forno, richiedendo meno restringimento per raggiungere la densità finale desiderata e riducendo la probabilità di difetti.

Comprendere i Compromessi

Il controllo delle variabili di sinterizzazione è un atto di bilanciamento. L'ottimizzazione per una proprietà spesso avviene a scapito di un'altra.

Temperatura vs. Crescita del Grano

Temperature più elevate aumentano la velocità di densificazione, il che è generalmente desiderabile. Tuttavia, una temperatura o un tempo eccessivi possono causare la crescita del grano, dove cristalli più piccoli si fondono in cristalli più grandi.

I grani grandi a volte possono rendere un materiale più fragile, quindi c'è un costante compromesso tra il raggiungimento della massima densità e il mantenimento di una microstruttura fine e resistente.

Velocità vs. Qualità

Velocità di riscaldamento più rapide e tempi di ciclo più brevi sono più economici per la produzione. Tuttavia, affrettare il processo può essere dannoso.

Un riscaldamento rapido può non bruciare correttamente i leganti e un tempo insufficiente alla temperatura può portare a una densificazione incompleta. Questo crea un compromesso tra la produttività e la qualità finale del pezzo.

Costo vs. Controllo

I processi di sinterizzazione più avanzati, come la Pressatura Isostatica a Caldo (HIP), utilizzano alta pressione e temperatura in un'atmosfera strettamente controllata. Questo produce pezzi superiori ma ha un costo significativo.

La sinterizzazione atmosferica più semplice è molto meno costosa ma offre meno controllo sulla porosità e sulla densità finale, rendendola adatta per applicazioni meno esigenti.

Selezione delle Variabili per il Risultato Desiderato

L'insieme ottimale di variabili dipende interamente dall'obiettivo per il componente finale. Utilizza questi principi come guida.

- Se il tuo obiettivo principale è la massima densità e resistenza: Utilizza polveri fini, alta pressione applicata, un'atmosfera controllata (sottovuoto o inerte) e la temperatura più alta possibile senza causare un'eccessiva crescita del grano.

- Se il tuo obiettivo principale è mantenere una microstruttura a grana fine: Utilizza la temperatura efficace più bassa e il tempo più breve richiesto per raggiungere il tuo obiettivo di densità, e considera l'uso di additivi che inibiscono la crescita del grano.

- Se il tuo obiettivo principale è l'efficienza dei costi per parti non critiche: Puoi probabilmente utilizzare polveri più grandi, pressioni di compattazione inferiori e un forno atmosferico più semplice, accettando prestazioni finali leggermente inferiori.

- Se il tuo obiettivo principale è la precisione dimensionale per forme complesse: Presta molta attenzione alla composizione iniziale del materiale, alla selezione del legante e alla fase di compattazione "verde" per assicurarti che il pezzo sia perfetto prima che entri nel forno.

Padroneggiare queste variabili trasforma la sinterizzazione da un semplice processo di riscaldamento in uno strumento di ingegneria preciso per la creazione di materiali ad alte prestazioni.

Tabella Riepilogativa:

| Categoria di Variabili | Variabili Chiave | Impatto Primario sul Processo |

|---|---|---|

| Leve del Processo Principale | Temperatura, Tempo, Velocità di Riscaldamento/Raffreddamento, Pressione, Atmosfera del Forno | Controlla la cinetica di legame e densificazione delle particelle durante il ciclo del forno. |

| Variabili Fondamentali del Materiale | Dimensione/Forma delle Particelle, Composizione del Materiale, Densità Verde Iniziale | Determina il punto di partenza e il comportamento fondamentale del materiale durante la sinterizzazione. |

| Compromessi Chiave | Temperatura vs. Crescita del Grano, Velocità vs. Qualità, Costo vs. Controllo | Evidenzia la natura interconnessa e l'atto di bilanciamento richiesto nella definizione delle variabili. |

Pronto a Ottimizzare il Tuo Processo di Sinterizzazione?

Padroneggiare il delicato equilibrio delle variabili di sinterizzazione è fondamentale per produrre componenti ad alte prestazioni. KINTEK è specializzata nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo necessari per un controllo preciso su temperatura, atmosfera e pressione.

Sia che tu stia sviluppando nuovi materiali o ottimizzando la produzione per la massima densità, resistenza o efficienza dei costi, le nostre soluzioni sono progettate per soddisfare le tue specifiche esigenze di laboratorio.

Contatta i nostri esperti oggi stesso per discutere come possiamo aiutarti a ottenere risultati di sinterizzazione perfetti.

Guida Visiva

Prodotti correlati

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

Domande frequenti

- Cosa rende traslucida la zirconia? La scienza dietro l'estetica dentale moderna

- Qual è il tempo di sinterizzazione per la zirconia? Una guida alla cottura precisa per risultati ottimali

- Qual è la temperatura di sinterizzazione della zirconia? Padroneggiare il protocollo per restauri dentali perfetti

- È possibile cambiare il colore delle corone in zirconia? Comprendere la natura permanente della zirconia

- Cosa sono le macchie bianche sulla zirconia dopo la sinterizzazione? Una guida per diagnosticare e prevenire i difetti