Nella sua essenza, un forno industriale è uno strumento per controllare con precisione il calore al fine di cambiare fondamentalmente le proprietà o lo stato di un materiale. Le applicazioni comuni vanno dai processi metallurgici come la ricottura e la tempra alla sintesi di materiali avanzati, alla cottura di ceramiche, alla polimerizzazione di rivestimenti ed all'esecuzione di esperimenti di laboratorio controllati.

Il vero scopo di un forno non è solo generare calore; è applicare un profilo termico specifico in un ambiente controllato. È questa precisione che ci permette di trasformare materiali grezzi o semilavorati in componenti con le esatte proprietà meccaniche, chimiche e fisiche richieste per il loro uso finale.

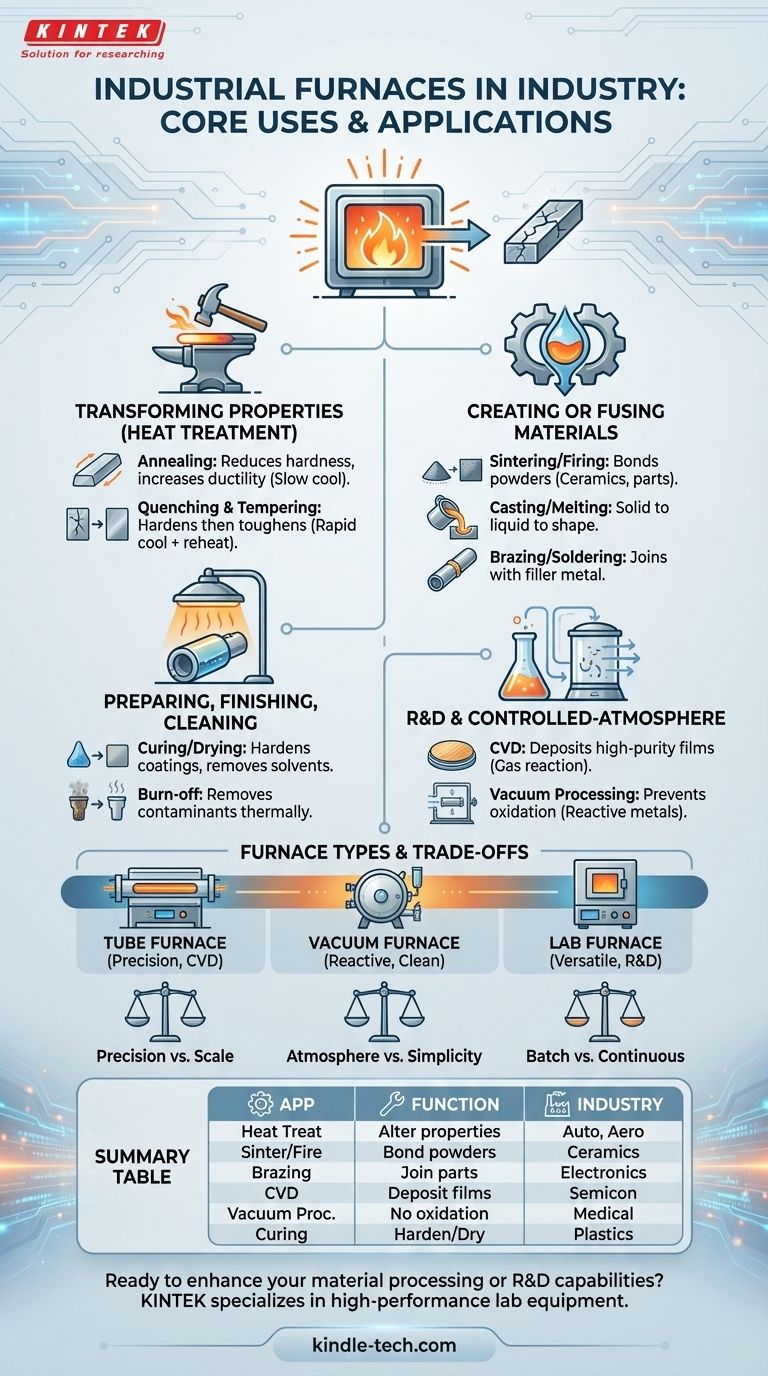

I Ruoli Fondamentali dei Forni Industriali

I forni industriali sono meglio compresi in base all'obiettivo del processo termico che consentono. Le applicazioni rientrano in diverse categorie chiave, dalla modifica della struttura interna di un metallo alla creazione di un nuovo materiale a partire da polvere.

Trasformazione delle Proprietà dei Materiali (Trattamento Termico)

Questo è uno degli usi più comuni, focalizzato sulla modifica della struttura cristallina interna di un materiale per migliorarne le prestazioni.

La ricottura è un processo che riscalda un materiale e poi lo raffredda lentamente. Questo riduce la durezza, elimina le tensioni interne e aumenta la duttilità, rendendo il materiale più facile da lavorare.

La tempra e il rinvenimento sono spesso usati insieme. La tempra prevede un raffreddamento rapido per indurire un metallo, mentre il rinvenimento applica un trattamento termico a temperatura più bassa per ridurre la fragilità risultante e ottenere un equilibrio desiderato tra durezza e tenacità.

Creazione o Fusione di Materiali

Questi processi utilizzano il calore per formare un oggetto solido o per unire permanentemente più componenti insieme.

La cottura e la sinterizzazione comportano il riscaldamento di materiali in polvere al di sotto del loro punto di fusione. Ciò fa sì che le particelle si leghino tra loro, formando una massa solida e densa. Questo è fondamentale per la creazione di ceramiche e parti da metallo in polvere.

La colata e la fusione sono utilizzate per trasformare materiali solidi in uno stato liquido. Il materiale fuso può quindi essere versato in uno stampo per creare una forma specifica al raffreddamento.

La brasatura e la saldatura a stagno sono processi di giunzione che utilizzano un metallo d'apporto con un punto di fusione inferiore rispetto ai materiali di base. Il forno riscalda l'assemblaggio per fondere il materiale d'apporto, che quindi scorre tra le parti e si solidifica creando un giunto resistente.

Preparazione, Finitura e Pulizia

Molti processi utilizzano i forni per preparare i materiali per le fasi successive o per la loro applicazione finale.

La polimerizzazione e l'essiccazione utilizzano calore da basso a moderato per rimuovere solventi, umidità o per innescare una reazione chimica che indurisce un rivestimento, come un polimero o una vernice.

I processi di combustione (burn-off) utilizzano temperature più elevate per decomporre termicamente e rimuovere contaminanti, rivestimenti o residui indesiderati da una parte.

Ricerca ed Elaborazione in Atmosfera Controllata

Per i materiali avanzati e i processi sensibili, il controllo dell'atmosfera all'interno del forno è tanto critico quanto il controllo della temperatura.

La deposizione chimica da vapore (CVD) è un processo in cui un forno tubolare viene utilizzato per riscaldare un substrato in presenza di gas precursori. I gas reagiscono e si decompongono sulla superficie calda, depositando un film solido di elevata purezza. Questo è vitale nelle industrie dei semiconduttori e dei rivestimenti.

L'elaborazione sottovuoto viene eseguita in un forno a vuoto per prevenire ossidazione o contaminazione. Questo è essenziale per il trattamento termico di metalli reattivi e per applicazioni ad alta purezza come la brasatura sottovuoto o la ricottura sottovuoto.

Abbinare il Forno all'Attività

Il tipo di forno utilizzato è dettato dai requisiti del processo, come l'intervallo di temperatura, la scala e la necessità di un'atmosfera specifica.

Forni Tubolari

Questi forni presentano una camera di riscaldamento cilindrica e sono apprezzati per la loro uniformità di temperatura e la capacità di controllare l'atmosfera di processo. Sono i cavalli di battaglia nella ricerca di laboratorio, nei test sui materiali e nei processi di produzione specializzati come CVD e pirolisi. I forni tubolari verticali sono ideali per campioni che beneficiano del flusso assistito dalla gravità o dell'allineamento verticale.

Forni a Vuoto

Come suggerisce il nome, questi sistemi possono operare a pressioni estremamente basse. Sono indispensabili per processi in cui qualsiasi reazione atmosferica sarebbe dannosa, come il trattamento termico di leghe di titanio o la brasatura di componenti aerospaziali complessi.

Forni da Laboratorio

Questi sono tipicamente forni più piccoli e versatili utilizzati per un'ampia gamma di attività di R&S. Le loro applicazioni includono la ricottura di piccoli campioni, la sterilizzazione di attrezzature, la determinazione del contenuto di ceneri di un materiale e l'esecuzione di test termici generali.

Comprendere i Compromessi

La scelta di un forno implica il bilanciamento di priorità in competizione. Non esiste un unico forno "migliore", ma solo quello giusto per una specifica applicazione.

Precisione vs. Scala

Un piccolo forno tubolare da laboratorio può offrire un controllo della temperatura eccezionalmente preciso su una piccola area. Al contrario, un forno industriale di grande capacità utilizzato per il trattamento termico di migliaia di pezzi può presentare variazioni di temperatura leggermente più ampie nel suo volume molto più grande.

Controllo dell'Atmosfera vs. Semplicità

Un semplice forno ad aria è robusto, facile da usare ed economico per processi come l'essiccazione o la tempra di base. Tuttavia, proteggere un pezzo dall'ossidazione richiede un'atmosfera di vuoto o di gas inerte, il che aggiunge notevole complessità e costo alla progettazione e al funzionamento del forno.

Lavorazione a Lotti vs. Continua

Molti forni, specialmente nei laboratori, sono progettati per la lavorazione a lotti (batch processing), dove una quantità fissa di materiale viene caricata, lavorata e poi scaricata. Per la produzione ad alto volume, vengono utilizzati forni continui (come i forni a nastro o a carrello a rulli) per spostare un flusso costante di prodotti attraverso le zone di riscaldamento e raffreddamento.

Fare la Scelta Giusta per il Tuo Obiettivo

Per selezionare il processo termico corretto, devi prima definire il tuo obiettivo principale.

- Se il tuo obiettivo principale è migliorare i pezzi esistenti: Probabilmente avrai bisogno di processi di trattamento termico come la ricottura per la formatura o la tempra e il rinvenimento per la resistenza.

- Se il tuo obiettivo principale è creare nuovi materiali o oggetti: Rivolgiti a processi come la sinterizzazione per le ceramiche, la CVD per i rivestimenti avanzati o la colata per i pezzi metallici.

- Se il tuo obiettivo principale è la ricerca e lo sviluppo: Un forno da laboratorio versatile o un forno tubolare altamente controllabile è il tuo strumento più critico per la sperimentazione.

- Se il tuo obiettivo principale è lavorare con materiali reattivi o di elevata purezza: Un forno a vuoto o un forno tubolare sigillato con controllo dell'atmosfera è irrinunciabile.

In definitiva, i forni industriali sono i motori essenziali che guidano l'innovazione dei materiali e abilitano la produzione moderna.

Tabella Riassuntiva:

| Applicazione del Forno | Funzione Principale | Industrie Comuni |

|---|---|---|

| Trattamento Termico (Ricottura, Tempra) | Alterare le proprietà del materiale (durezza, duttilità) | Metallurgia, Automobilistico, Aerospaziale |

| Sinterizzazione e Cottura | Legare materiali in polvere in parti solide | Ceramica, Metallurgia delle Polveri |

| Brasatura e Saldatura a Stagno | Unire componenti utilizzando metalli d'apporto | Elettronica, HVAC, Aerospaziale |

| Deposizione Chimica da Vapore (CVD) | Depositare rivestimenti o film di elevata purezza | Semiconduttori, Rivestimenti Avanzati |

| Elaborazione Sottovuoto | Trattamento termico senza ossidazione o contaminazione | Medicale, Aerospaziale, R&S |

| Polimerizzazione e Essiccazione | Indurire rivestimenti o rimuovere umidità | Automobilistico, Plastica, Compositi |

Pronto a migliorare le tue capacità di lavorazione dei materiali o di R&S? KINTEK è specializzata nella fornitura di apparecchiature da laboratorio ad alte prestazioni e materiali di consumo, inclusi forni tubolari, forni a vuoto e forni da laboratorio personalizzati per applicazioni termiche precise. Che tu sia nel campo della scienza dei materiali, della produzione o della ricerca, le nostre soluzioni garantiscono un riscaldamento controllato per risultati ottimali. Contattaci oggi per discutere le tue esigenze specifiche e scoprire come KINTEK può supportare i tuoi obiettivi di laboratorio e di produzione.

Guida Visiva

Prodotti correlati

- Fornace a Tubo Verticale da Laboratorio

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Qual è la differenza tra una fornace a flusso ascendente e una orizzontale? Trova la soluzione perfetta per la disposizione della tua casa

- Qual è la temperatura di un forno a tubo di quarzo? Padroneggiare i limiti per un funzionamento sicuro ad alta temperatura

- Come si pulisce un tubo di forno tubolare? Una guida passo-passo per una manutenzione sicura ed efficace

- Qual è il processo di ricottura dei tubi? Ottieni morbidezza e duttilità ottimali per la tua tubazione

- Qual è la temperatura di ricottura dei tubi? Una guida agli intervalli specifici per materiale per risultati ottimali