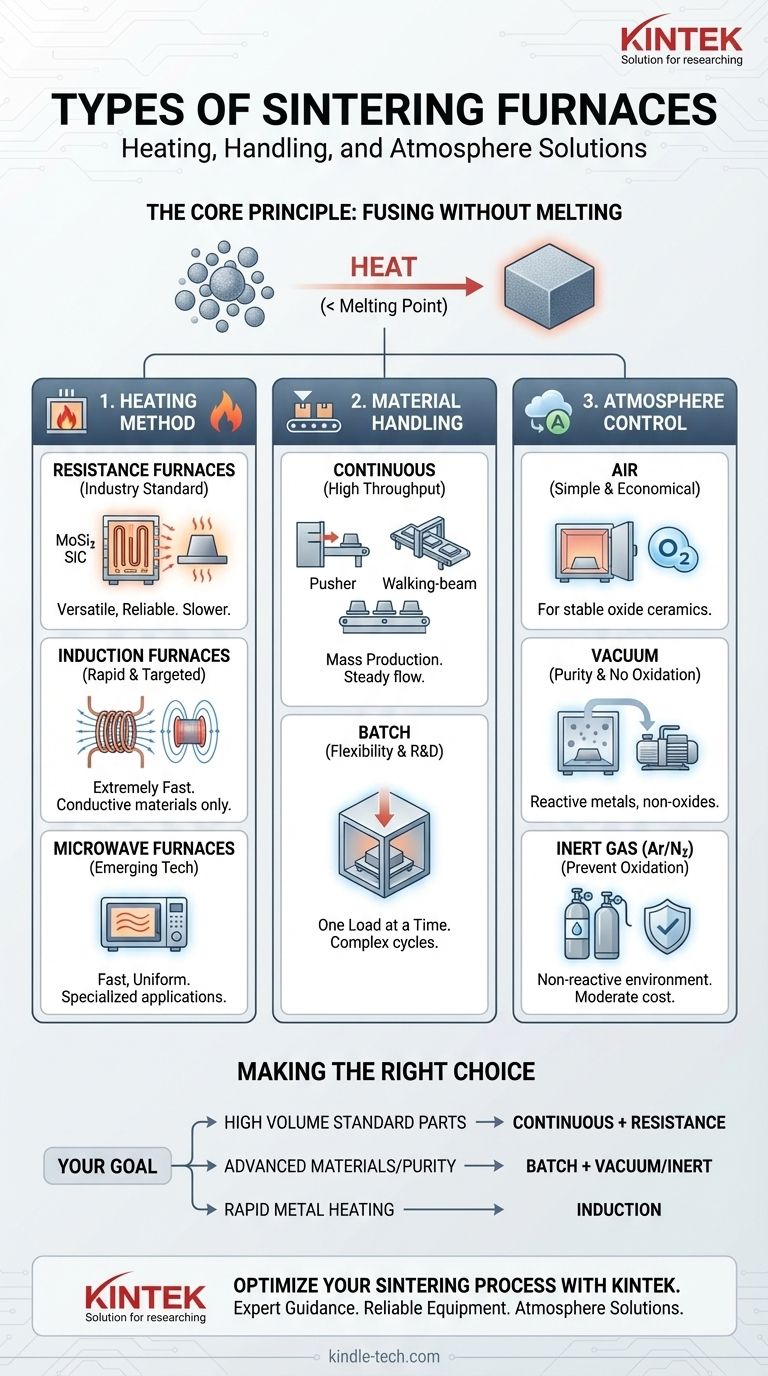

I forni di sinterizzazione sono classificati principalmente in base al loro metodo di riscaldamento, al sistema di movimentazione dei materiali e alle capacità atmosferiche. I metodi di riscaldamento principali sono a resistenza e a induzione, mentre la movimentazione dei materiali è tipicamente continua (come i forni a spinta o a trave mobile) o a lotto. Questi design possono operare in varie atmosfere, tra cui aria, vuoto o gas inerte, per ottenere proprietà specifiche del materiale.

La domanda non è quale tipo di forno di sinterizzazione sia "il migliore", ma quale combinazione di riscaldamento, movimentazione dei materiali e controllo dell'atmosfera sia corretta per il tuo materiale specifico, il volume di produzione e le proprietà finali desiderate. Comprendere questi principi fondamentali è la chiave per fare l'investimento giusto.

Il principio fondamentale: come funziona la sinterizzazione

Fondere la polvere senza scioglierla

La sinterizzazione è un processo termico applicato a un compatto di polvere. L'obiettivo è riscaldare il materiale a una temperatura elevata, ma al di sotto del suo punto di fusione.

Questo processo fa sì che le singole particelle di polvere si leghino tra loro, aumentando la densità del materiale, la resistenza meccanica e, in alcuni casi, la sua traslucenza, trasformandolo in un oggetto solido e coerente.

Classificazione per metodo di riscaldamento

Il metodo di riscaldamento del forno è la sua caratteristica più fondamentale, che ne definisce la velocità, l'efficienza e l'idoneità per materiali diversi.

Forni a resistenza: lo standard industriale

I forni a resistenza generano calore facendo passare elettricità attraverso elementi riscaldanti ad alta resistenza. Questo calore viene poi irradiato alle parti in fase di sinterizzazione.

Questi sono il tipo di forno più comune grazie alla loro versatilità e affidabilità. Gli elementi riscaldanti sono tipicamente realizzati con materiali robusti come il Disiliciuro di Molibdeno (MoSi2) o il Carburo di Silicio (SiC).

Forni a induzione: riscaldamento rapido e mirato

I forni a induzione utilizzano potenti campi elettromagnetici per indurre una corrente elettrica direttamente all'interno del materiale stesso. Questa corrente interna genera calore rapidamente ed efficientemente.

Questo metodo è estremamente veloce ma è generalmente limitato ai materiali elettricamente conduttivi, come metalli e alcuni tipi di ceramiche.

Forni a microonde: una tecnologia emergente

La sinterizzazione a microonde è un approccio più recente che utilizza l'energia a microonde per riscaldare il materiale. Può offrire un riscaldamento molto rapido e più uniforme rispetto ai metodi convenzionali per alcuni materiali.

Sebbene promettente, non è così ampiamente adottata come il riscaldamento a resistenza o a induzione ed è spesso utilizzata in applicazioni più specializzate.

Classificazione per movimentazione dei materiali

Il modo in cui le parti si muovono attraverso il forno ne definisce la produttività e l'idoneità per diverse scale di produzione.

Forni continui per alta produttività

I forni continui sono progettati per la produzione di massa, dove è richiesto un flusso costante di materiale.

- Forni a spinta (Pusher Furnaces): Le parti vengono caricate su "barchette" o vassoi ceramici, che vengono spinti uno dopo l'altro per formare un treno continuo che si muove attraverso il forno.

- Forni a trave mobile (Walking-Beam Furnaces): Questo meccanismo solleva le barchette, le sposta in avanti di una distanza predefinita e le abbassa nuovamente sulle travi fisse. Questo movimento di "camminata" riduce l'attrito e l'usura sia sulle parti che sulla platea del forno.

Forni a lotto per la flessibilità

I forni a lotto lavorano un carico o un "lotto" di parti alla volta. L'intera camera viene riscaldata e raffreddata secondo un ciclo termico programmato specifico.

Questi sono ideali per la ricerca e lo sviluppo, piccoli cicli di produzione o per parti che richiedono cicli termici complessi e multistadio che sarebbero impraticabili in un sistema continuo.

Il ruolo cruciale del controllo dell'atmosfera

L'atmosfera all'interno del forno è fondamentale poiché previene o promuove reazioni chimiche ad alte temperature.

Sinterizzazione in aria

Questa è l'opzione più semplice ed economica, adatta per materiali come alcune ceramiche ossidiche (ad esempio, la zirconia nelle applicazioni dentali) che sono stabili e non reagiscono con l'ossigeno.

Forni a vuoto per la purezza

Operare sotto vuoto rimuove i gas atmosferici, prevenendo ossidazione e contaminazione. Questo è essenziale per la sinterizzazione di metalli reattivi, ceramiche non ossidiche e materiali in cui è richiesta la massima purezza.

I forni a vuoto possono essere configurati con un orientamento orizzontale per un carico più facile o un orientamento verticale, che può essere vantaggioso per geometrie di parti specifiche e per minimizzare la distorsione.

Atmosfere a gas inerte

L'uso di un gas inerte come Argon (Ar) o Azoto (N2) fornisce un ambiente non reattivo senza i costi e la complessità di un sistema ad alto vuoto. Questo è un metodo comune per prevenire l'ossidazione in materiali sensibili.

Comprendere i compromessi

Ogni design di forno comporta dei compromessi tra prestazioni, costo e complessità.

Resistenza contro Induzione

Il compromesso principale è la versatilità rispetto alla velocità. I forni a resistenza possono riscaldare quasi tutti i materiali ma sono più lenti. I forni a induzione sono incredibilmente veloci ed efficienti ma funzionano solo con materiali conduttivi.

Continuo contro Lotto

Questa è una scelta tra produttività e flessibilità. I forni continui sono costruiti per la produzione standardizzata ad alto volume. I forni a lotto offrono la flessibilità di eseguire parti diverse con cicli unici, ma hanno una produttività complessiva inferiore.

Costi dell'atmosfera

Il controllo dell'atmosfera aggiunge costi e complessità significativi. La sinterizzazione in aria è la più economica. Il gas inerte è una soluzione a costo moderato per prevenire l'ossidazione, mentre i sistemi ad alto vuoto forniscono la massima purezza ma sono i più costosi da acquistare e operare.

Fare la scelta giusta per la tua applicazione

La selezione del forno corretto richiede di abbinare la sua tecnologia al tuo obiettivo operativo principale.

- Se la tua attenzione principale è la produzione ad alto volume di parti standard: Un forno continuo (a spinta o a trave mobile) con un sistema di riscaldamento a resistenza è probabilmente la soluzione più affidabile ed economica.

- Se la tua attenzione principale è la sinterizzazione di ceramiche avanzate o metalli reattivi: Un forno a lotto con capacità di vuoto o gas inerte è essenziale per controllare la purezza del materiale e prevenire reazioni chimiche indesiderate.

- Se la tua attenzione principale è il riscaldamento rapido di parti metalliche conduttive: Un forno a induzione offre una velocità ed efficienza energetica ineguagliabili, rendendolo ideale per la sinterizzazione specializzata di metalli.

- Se la tua attenzione principale è la produzione su piccola scala o la R&S: Un forno a lotto più piccolo e flessibile (spesso riscaldato a resistenza) fornisce la versatilità necessaria per materiali e cicli di processo diversi.

In definitiva, il forno di sinterizzazione ideale è quello le cui capacità servono direttamente le esigenze specifiche del tuo materiale e del tuo processo.

Tabella riassuntiva:

| Classificazione | Tipi chiave | Ideale per |

|---|---|---|

| Metodo di riscaldamento | Resistenza, Induzione, Microonde | Versatilità rispetto alla velocità per materiali conduttivi |

| Movimentazione dei materiali | A lotto, Continuo (a spinta, a trave mobile) | R&S/flessibilità rispetto alla produzione ad alto volume |

| Atmosfera | Aria, Vuoto, Gas inerte (Argon/Azoto) | Purezza del materiale, prevenzione dell'ossidazione, controllo dei costi |

Ancora incerto su quale forno di sinterizzazione sia giusto per il tuo laboratorio?

Scegliere la corretta combinazione di riscaldamento, movimentazione e atmosfera è fondamentale per le proprietà del tuo materiale e per i tuoi obiettivi di produzione. KINTEK, il tuo partner di fiducia per le attrezzature da laboratorio, è specializzato nell'aiutare laboratori come il tuo a selezionare il forno di sinterizzazione ideale.

Forniamo:

- Guida esperta: Abbinamento della tecnologia del forno ai tuoi materiali specifici (ceramiche, metalli) e al volume di produzione.

- Attrezzature affidabili: Dai forni continui ad alta produttività ai sistemi a lotto flessibili per la R&S.

- Soluzioni atmosferiche: Sistemi a vuoto e a gas inerte per garantire la purezza del materiale e prevenire l'ossidazione.

Ottimizziamo il tuo processo di sinterizzazione. Contatta oggi i nostri esperti per una consulenza personalizzata e scopri come KINTEK può migliorare le capacità del tuo laboratorio.

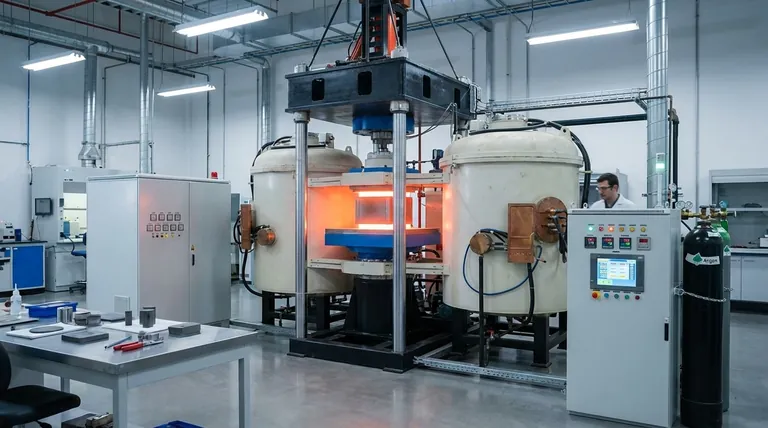

Guida Visiva

Prodotti correlati

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace per sinterizzazione di porcellana dentale sottovuoto

Domande frequenti

- In che modo la fase di degasaggio in una pressa a caldo sotto vuoto (VHP) ottimizza le prestazioni del composito diamante/alluminio?

- Perché il vuoto spinto è preferito all'argon per la sinterizzazione di compositi VC/Cu? Ottenere una bagnabilità e una resistenza del legame superiori

- Quale ruolo svolge un forno di sinterizzazione a pressatura a caldo sottovuoto nella fabbricazione di leghe CuCrFeMnNi? Ottenere alta purezza

- Perché è necessario un controllo della temperatura ad alta precisione a 630°C per la pressatura a caldo sottovuoto di Al-Sc? Ottimizzare la stabilità della lega

- Quali sono i vantaggi dell'utilizzo di un forno a pressatura a caldo sottovuoto rispetto all'HIP? Ottimizzare la produzione di compositi fibra-foglio