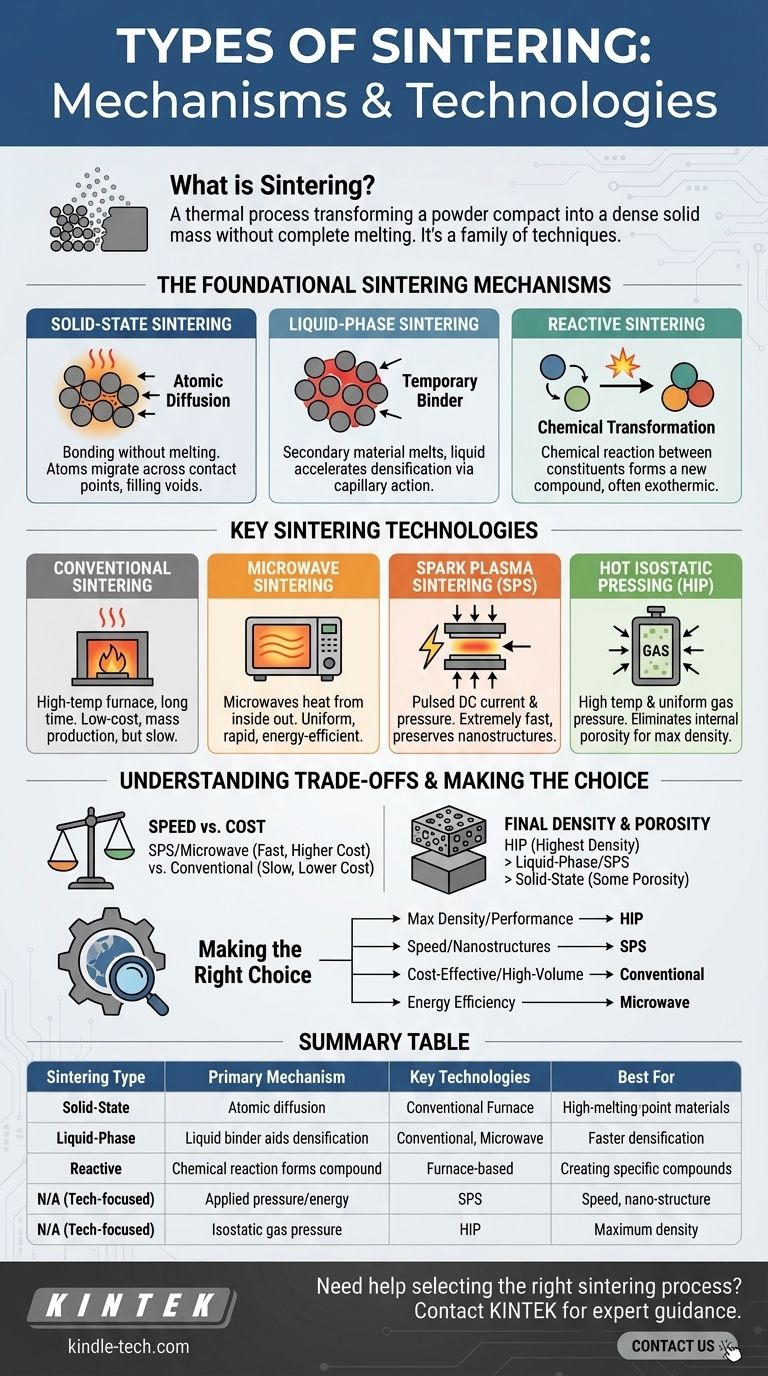

Nella sua essenza, la sinterizzazione è un processo termico che trasforma un compatto di polvere in una massa solida e densa senza fonderlo completamente. I tipi principali di sinterizzazione sono distinti dal loro meccanismo fisico di base—come la sinterizzazione allo stato solido, in fase liquida o reattiva—e dalla tecnologia specifica utilizzata per applicare calore e pressione, inclusi il riscaldamento convenzionale in forno, le microonde, il plasma a scintilla o la pressatura isostatica a caldo.

La sinterizzazione non è un singolo processo, ma una famiglia di tecniche. Comprendere la differenza tra i meccanismi fondamentali (come le particelle si legano) e le tecnologie (come viene erogata l'energia) è la chiave per selezionare il metodo giusto per il tuo materiale e il risultato desiderato.

I Meccanismi Fondamentali di Sinterizzazione

Prima di esplorare le tecnologie specifiche, è fondamentale comprendere i modi fondamentali in cui le particelle possono essere legate insieme. La scelta del meccanismo è dettata dal materiale stesso e dalle proprietà finali desiderate.

Sinterizzazione allo Stato Solido: Legame Senza Fusione

La sinterizzazione allo stato solido è la forma più classica. Il materiale in polvere viene riscaldato a una temperatura appena inferiore al suo punto di fusione.

A questa temperatura elevata, gli atomi nei punti di contatto tra le particelle diventano mobili e diffondono attraverso i confini delle particelle. Questa migrazione atomica riempie gradualmente i vuoti (pori) tra le particelle, facendole fondere e causando il restringimento e la densificazione del pezzo complessivo.

Questo metodo è essenziale per i materiali con punti di fusione estremamente elevati, dove la fusione completa sarebbe impraticabile o energeticamente costosa.

Sinterizzazione in Fase Liquida: Utilizzo di un Legante Temporaneo

Nella sinterizzazione in fase liquida, una piccola quantità di un materiale secondario con un punto di fusione più basso viene miscelata con la polvere primaria.

Quando riscaldato, questo materiale secondario si scioglie e diventa una fase liquida che bagna le particelle primarie solide. Questo liquido accelera la densificazione tirando insieme le particelle attraverso l'azione capillare e fornendo un percorso veloce per la diffusione atomica. Il liquido viene spesso rimosso o incorporato nella struttura finale.

Questo processo generalmente porta a una minore porosità e a una densificazione più rapida rispetto alla sinterizzazione allo stato solido.

Sinterizzazione Reattiva: Una Trasformazione Chimica

La sinterizzazione reattiva, o legame per reazione, comporta una reazione chimica tra due o più diversi costituenti in polvere durante il riscaldamento.

Le polveri iniziali reagiscono per formare un nuovo composto chimico desiderato. Il calore generato da questa reazione esotermica può spesso assistere il processo di sinterizzazione, portando alla formazione di un prodotto finale denso costituito dal nuovo materiale.

Tecnologie Chiave di Sinterizzazione

I meccanismi sopra descritti sono abilitati da diverse tecnologie che forniscono calore e, in alcuni casi, pressione. La scelta della tecnologia influisce drasticamente sulla velocità, sul costo e sulle proprietà finali del componente.

Sinterizzazione Convenzionale: La Base di Riferimento

Ciò comporta il posizionamento del compatto di polvere in un forno ad alta temperatura e il suo riscaldamento per un periodo prolungato. È un metodo ben compreso e relativamente economico per la produzione di massa.

Tuttavia, è lento, ad alta intensità energetica e può comportare una crescita indesiderata dei grani, che può influire negativamente sulle proprietà meccaniche.

Sinterizzazione a Microonde: Riscaldamento dall'Interno

Questo metodo avanzato utilizza la radiazione a microonde per riscaldare il materiale. A differenza di un forno convenzionale che riscalda dall'esterno verso l'interno, le microonde possono riscaldare l'intero volume del materiale in modo più uniforme e rapido.

Ciò si traduce in tempi di lavorazione significativamente più brevi, consumo energetico ridotto e spesso una microstruttura finale più fine e desiderabile.

Sinterizzazione a Plasma a Scintilla (SPS): Velocità e Corrente Continua

La SPS, nota anche come Tecnologia di Sinterizzazione Assistita da Campo (FAST), applica simultaneamente alta pressione meccanica e una corrente elettrica continua pulsata alla polvere.

La corrente genera un rapido riscaldamento resistivo nei punti di contatto tra le particelle, mentre la pressione aiuta nel consolidamento. Questo è un processo estremamente rapido, che riduce spesso i tempi di sinterizzazione da ore a minuti, il che è eccellente per preservare le microstrutture su scala nanometrica.

Pressatura Isostatica a Caldo (HIP): Densità Uniforme

Nell'HIP, il componente è sottoposto sia ad alta temperatura che ad alta pressione di gas inerte da tutte le direzioni. Questa pressione isostatica (uniforme) è molto efficace nel chiudere la porosità interna.

L'HIP viene spesso utilizzato come fase secondaria dopo la sinterizzazione convenzionale per eliminare i vuoti residui e raggiungere una densità prossima al 100%, il che è fondamentale per applicazioni ad alte prestazioni in campo aerospaziale o per impianti medici. Può anche essere utilizzato come processo primario per sinterizzare direttamente le polveri.

Comprendere i Compromessi

Nessun singolo metodo di sinterizzazione è universalmente superiore. La scelta ottimale dipende da un equilibrio tra velocità, costo, densità finale desiderata e vincoli del materiale.

Velocità vs. Costo

I metodi avanzati come SPS e la Sinterizzazione a Microonde sono significativamente più veloci ma richiedono attrezzature più complesse e costose. La sinterizzazione convenzionale è più lenta ma utilizza una tecnologia consolidata e più economica, adatta alla produzione su larga scala.

Densità Finale e Porosità

Per le applicazioni che richiedono la massima densità possibile e una porosità minima, l'HIP è il gold standard. Anche la sinterizzazione in fase liquida e la SPS possono raggiungere densità molto elevate, mentre la sinterizzazione convenzionale allo stato solido può lasciare una certa porosità residua.

Limitazioni di Materiale e Geometria

La sinterizzazione reattiva è limitata ai sistemi di materiali che possono subire una reazione chimica appropriata. La sinterizzazione a microonde è più efficace sui materiali che si accoppiano bene con le microonde. La complessità e le dimensioni dei pezzi possono anche essere un vincolo per metodi come la SPS che si basano su uno stampo.

Fare la Scelta Giusta per il Tuo Obiettivo

Il motore principale della tua applicazione dovrebbe guidare la tua selezione di un processo di sinterizzazione.

- Se la tua attenzione principale è la massima densità e prestazione: La Pressatura Isostatica a Caldo (HIP) è la scelta più affidabile, specialmente per i componenti critici.

- Se la tua attenzione principale è la velocità di lavorazione e la conservazione delle nanostrutture: La Sinterizzazione a Plasma a Scintilla (SPS) è impareggiabile nella sua capacità di densificare i materiali in pochi minuti.

- Se la tua attenzione principale è la produzione ad alto volume economicamente vantaggiosa: La sinterizzazione convenzionale in forno, spesso combinata con un meccanismo in fase liquida, rimane il cavallo di battaglia del settore.

- Se la tua attenzione principale è l'efficienza energetica e il riscaldamento rapido: La sinterizzazione a microonde offre un'alternativa convincente ai metodi convenzionali per i materiali idonei.

In definitiva, la selezione del processo di sinterizzazione corretto ti consente di ingegnerizzare materiali con le proprietà precise richieste dal tuo progetto.

Tabella Riassuntiva:

| Tipo di Sinterizzazione | Meccanismo Primario | Tecnologie Chiave | Ideale Per |

|---|---|---|---|

| Stato Solido | Diffusione atomica sotto il punto di fusione | Forno Convenzionale | Materiali ad alto punto di fusione |

| Fase Liquida | Legante liquido aiuta la densificazione | Convenzionale, Microonde | Densificazione più rapida, minore porosità |

| Reattiva | Reazione chimica forma nuovo composto | A base di Forno | Creazione di materiali composti specifici |

| N/D (Focalizzato sulla Tecnologia) | Pressione/energia applicata | Sinterizzazione a Plasma a Scintilla (SPS) | Velocità, conservazione della nano-struttura |

| N/D (Focalizzato sulla Tecnologia) | Pressione di gas isostatica | Pressatura Isostatica a Caldo (HIP) | Massima densità, componenti critici |

Hai bisogno di aiuto per selezionare il giusto processo di sinterizzazione per i materiali del tuo laboratorio? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, offrendo consulenza esperta e soluzioni su misura per le tue esigenze di sinterizzazione—sia che tu stia lavorando con metodi allo stato solido, in fase liquida o avanzati come SPS o HIP. Lascia che ti aiutiamo a ottenere proprietà dei materiali precise e a ottimizzare la tua ricerca o produzione. Contatta oggi il nostro team per discutere le tue esigenze!

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Forno a Pressione Sottovuoto per Ceramica Dentale in Zirconia

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

Domande frequenti

- Quale ruolo svolge un forno di sinterizzazione a pressatura a caldo sottovuoto per il nano-rame? Ottieni la massima densificazione oggi stesso

- Quali sono i principali vantaggi dell'utilizzo di un forno di sinterizzazione a pressatura a caldo sottovuoto? Massimizzare la densità nelle ceramiche B4C-CeB6

- Qual è l'Impact Factor di Powder Metallurgy Progress? Un'analisi e contesto del 2022

- Quali sono i vantaggi di un forno a pressatura a caldo sottovuoto? Ottenere ceramiche NTC ad alta densità con stabilità superiore.

- Quali sono i vantaggi della sinterizzazione sotto vuoto? Ottenere purezza, resistenza e prestazioni superiori