I tre tipi principali di pirolisi sono la pirolisi lenta, convenzionale e veloce. Questi processi si distinguono principalmente per la loro velocità di riscaldamento, la temperatura operativa e la durata, che a loro volta determinano se il prodotto principale è biochar solido, bio-olio liquido o una miscela bilanciata di prodotti.

L'intuizione critica è che la pirolisi non è una singola reazione, ma una piattaforma altamente sintonizzabile. Controllando la velocità e l'intensità del processo di riscaldamento, è possibile guidare con precisione la decomposizione chimica della biomassa per massimizzare la resa del prodotto specifico — solido, liquido o gassoso — che meglio si adatta al tuo obiettivo.

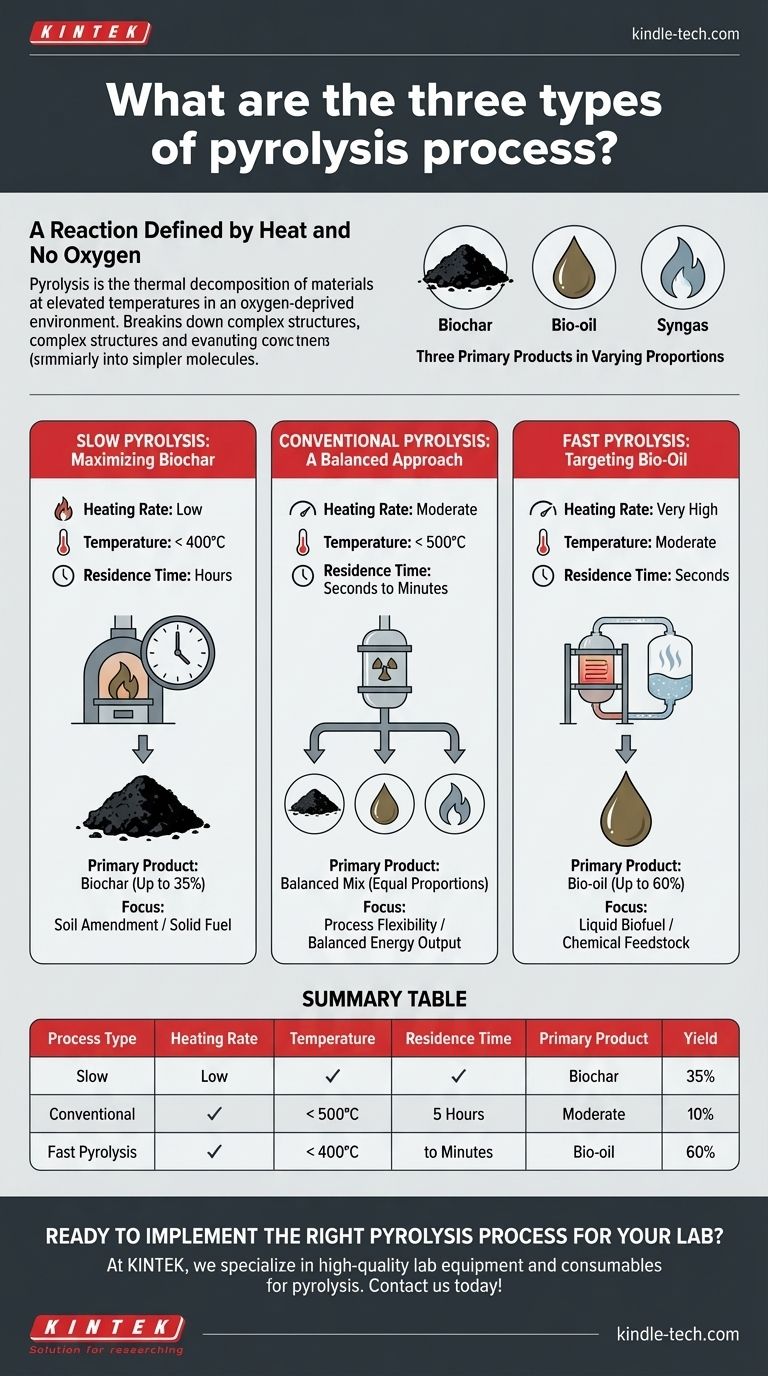

Il Principio Fondamentale: Cos'è la Pirolisi?

Una Reazione Definita dal Calore e dall'Assenza di Ossigeno

La pirolisi è la decomposizione termica dei materiali a temperature elevate in un ambiente privo di ossigeno.

Senza ossigeno, il materiale non combuste (brucia). Invece, le sue complesse strutture polimeriche si scompongono in molecole più semplici.

I Tre Prodotti Principali

Questo processo di decomposizione produce costantemente tre prodotti principali in proporzioni variabili:

- Biochar: Un residuo solido stabile e ricco di carbonio, simile al carbone vegetale.

- Bio-olio: Una complessa miscela liquida di idrocarburi ossigenati, prodotta condensando i vapori di pirolisi.

- Syngas: Una miscela di gas non condensabili e infiammabili come idrogeno, monossido di carbonio e metano.

Spiegazione dei Tre Tipi di Pirolisi

Il tipo specifico di pirolisi è definito dai parametri di processo utilizzati, che vengono scelti per massimizzare deliberatamente uno dei tre prodotti principali.

Pirolisi Lenta: Massimizzare il Biochar

La pirolisi lenta comporta velocità di riscaldamento molto basse per un lungo periodo, spesso diverse ore, a temperature generalmente inferiori a 400°C.

Questo riscaldamento lento e prolungato incoraggia la formazione di strutture carboniose stabili. Storicamente, questo è il metodo utilizzato per produrre carbone vegetale, e il suo prodotto principale è il biochar, con una resa massima di circa il 35%.

Pirolisi Convenzionale: Un Approccio Bilanciato

La pirolisi convenzionale utilizza velocità di riscaldamento inferiori rispetto alla pirolisi veloce e temperature moderate (tipicamente inferiori a 500°C).

Il materiale ha un tempo di permanenza più lungo nel reattore (da secondi a minuti), consentendo una decomposizione più equilibrata. Questo processo produce proporzioni all'incirca uguali di biochar, bio-olio e syngas, offrendo un output flessibile ma non specializzato.

Pirolisi Veloce: Obiettivo Bio-olio

La pirolisi veloce utilizza una velocità di riscaldamento estremamente elevata con temperature moderate e un tempo di permanenza molto breve — l'intera reazione è completata in pochi secondi.

Questo rapido riscaldamento e il raffreddamento immediato dei vapori "congelano" la reazione allo stadio liquido intermedio, impedendo un'ulteriore decomposizione in gas o una ri-polimerizzazione in carbone. Il risultato è una resa massimizzata di bio-olio, che può arrivare fino al 60%.

Comprendere i Compromessi

La scelta di un metodo di pirolisi implica la comprensione della relazione diretta tra le condizioni di processo e l'output del prodotto. Si sta sempre scambiando un output con un altro.

Il Dilemma della Resa

Non è possibile massimizzare tutti e tre i prodotti contemporaneamente. Le condizioni che favoriscono la produzione di bio-olio (alte velocità di riscaldamento, brevi tempi di permanenza) sopprimono intrinsecamente la formazione di biochar.

Al contrario, le condizioni lunghe e lente richieste per il biochar di alta qualità inevitabilmente crepano alcuni dei vapori preziosi che avrebbero formato bio-olio.

Complessità del Materiale di Partenza e del Reattore

Il processo scelto detta anche i requisiti ingegneristici. La pirolisi veloce, con la sua necessità di rapido trasferimento di calore, spesso richiede reattori più complessi e costosi, come sistemi a letto fluido o ablativo.

La pirolisi lenta può essere realizzata con una tecnologia molto più semplice, come un forno o una ritorta di base, rendendola più accessibile ma meno efficiente per la produzione di combustibili liquidi.

Fare la Scelta Giusta per il Tuo Obiettivo

Il tuo obiettivo finale determina il processo di pirolisi corretto. La tecnologia è semplicemente uno strumento per ottenere l'output chimico desiderato.

- Se la tua attenzione principale è l'ammendante del suolo o il combustibile solido: La pirolisi lenta è il percorso più diretto per massimizzare il biochar di alta qualità.

- Se la tua attenzione principale è il biocarburante liquido o la materia prima chimica: La pirolisi veloce è la scelta necessaria per ottenere la resa più alta possibile di bio-olio.

- Se la tua attenzione principale è la flessibilità del processo o un output energetico bilanciato: La pirolisi convenzionale fornisce un flusso misto di prodotti solidi, liquidi e gassosi.

In definitiva, la selezione del giusto tipo di pirolisi è una decisione strategica basata interamente sul prodotto che si apprezza di più.

Tabella Riassuntiva:

| Tipo di Processo | Velocità di Riscaldamento | Temperatura | Tempo di Permanenza | Prodotto Principale | Resa |

|---|---|---|---|---|---|

| Pirolisi Lenta | Bassa | < 400°C | Ore | Biochar | Fino al 35% |

| Pirolisi Convenzionale | Moderata | < 500°C | Secondi a Minuti | Miscela Bilanciata | Proporzioni Uguali |

| Pirolisi Veloce | Molto Alta | Moderata | Secondi | Bio-olio | Fino al 60% |

Pronto ad implementare il giusto processo di pirolisi per il tuo laboratorio? Noi di KINTEK siamo specializzati nel fornire attrezzature e materiali di consumo di alta qualità per il laboratorio, personalizzati in base alle tue specifiche esigenze di pirolisi. Sia che tu ti concentri sulla produzione di biochar, sull'estrazione di bio-olio o su un approccio bilanciato, i nostri esperti possono aiutarti a selezionare la soluzione perfetta per massimizzare le tue rese e l'efficienza. Contattaci oggi stesso per discutere il tuo progetto e scoprire come KINTEK può supportare il successo del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace Rotante a Vuoto da Laboratorio Fornace a Tubo Rotante

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- Qual è l'intervallo della pirolisi? Controllo della temperatura principale per rese ottimali di bioprodotti

- Quali sono i vantaggi di processo nell'utilizzo di un forno a tubo rotante per la polvere di WS2? Raggiungere una cristallinità del materiale superiore

- Quali sono i vantaggi dell'utilizzo di un forno a tubo rotante per i catalizzatori MoVOx? Miglioramento dell'uniformità e della cristallinità

- Perché sono necessarie alte temperature durante la sinterizzazione degli acciai inossidabili? Ottieni risultati puri e ad alta densità

- Qual è la differenza tra pirolisi, combustione e gassificazione? Una guida alle tecnologie di conversione termica