I forni a crogiolo sono definiti da un'azione chiave: come si estrae il metallo fuso. I tre tipi principali sono a estrazione (lift-out), a paletta (bale-out) e a ribaltamento (tilting). Questa classificazione non riguarda il modo in cui generano calore, ma piuttosto il processo meccanico utilizzato per la colata, che ne determina la scala, la sicurezza e l'applicazione ideale.

La scelta tra un forno a estrazione, a paletta o a ribaltamento è una decisione strategica che bilancia le dimensioni del lotto, la sicurezza e il flusso di lavoro operativo. Comprendere questa distinzione è il primo passo per selezionare lo strumento giusto per fondere e colare i metalli.

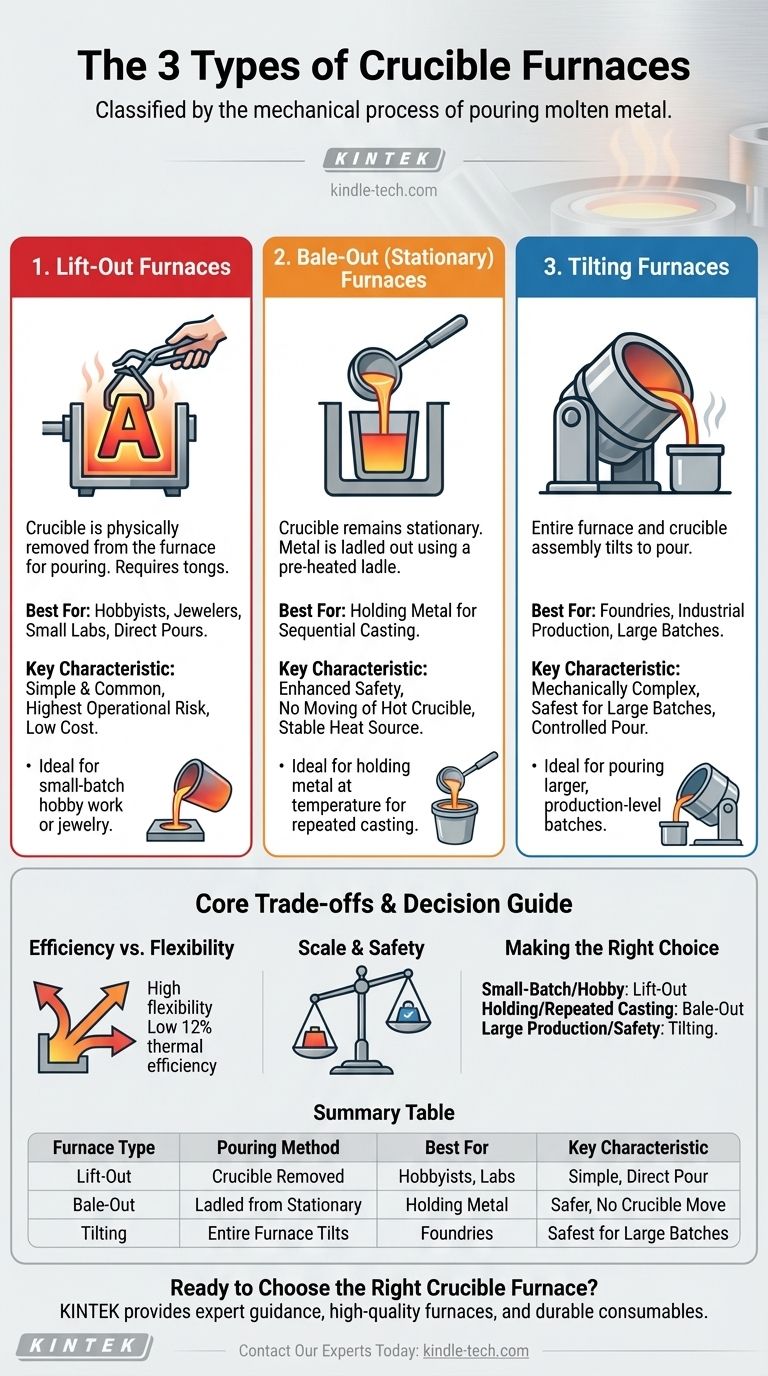

Come vengono classificati i forni a crogiolo

La differenza fondamentale tra i tre tipi di forni risiede nella relazione tra il crogiolo (il recipiente in ceramica che contiene il metallo) e il forno (la fonte di calore). Un design muove il crogiolo, uno muove il metallo e uno muove l'intero apparato.

1. Forni a estrazione (Lift-Out)

In un forno a estrazione, il crogiolo viene riscaldato all'interno della camera del forno e poi rimosso fisicamente dalla fonte di calore per la colata.

Questo è il design più semplice e comune per le operazioni su piccola scala. Richiede pinze speciali per afferrare saldamente il crogiolo caldo, che spesso ha una forma a sentina o a forma di A per facilitare una presa sicura.

Sono ideali per hobbisti, gioiellieri e laboratori dove sono necessarie colate piccole e dirette negli stampi.

2. Forni a paletta (Bale-Out) (Stazionari)

In un forno a paletta, il crogiolo rimane stazionario all'interno del forno in ogni momento.

Per estrarre il metallo fuso, un operatore utilizza un mestolo più piccolo e preriscaldato per raccogliere, o "prelevare con la paletta", il liquido dal crogiolo.

Questo design è spesso utilizzato come forno di mantenimento per mantenere un serbatoio di metallo a una temperatura costante per colate sequenziali più piccole. Migliora la sicurezza non richiedendo all'operatore di spostare un grande crogiolo incandescente.

3. Forni a ribaltamento (Tilting)

Un forno a ribaltamento è il design meccanicamente più complesso. Il crogiolo e la camera del forno sono integrati in un unico insieme che ruota o si inclina su un asse per versare il metallo fuso.

La colata è controllata da un meccanismo a ingranaggi, manuale o idraulico, che consente un flusso di metallo molto controllato e costante.

Questo tipo è utilizzato nelle fonderie e negli ambienti industriali per colare grandi lotti in cui sollevare manualmente il crogiolo sarebbe impraticabile ed estremamente pericoloso.

Comprendere i compromessi fondamentali

Sebbene semplici nel concetto, i forni a crogiolo presentano un chiaro insieme di vantaggi e svantaggi. La scelta del tipo è una negoziazione tra questi fattori.

Efficienza contro Flessibilità

I forni a crogiolo sono apprezzati per la loro flessibilità. È possibile fondere un lotto di alluminio e, nella corsa successiva, passare facilmente al bronzo con una contaminazione incrociata minima.

Tuttavia, questa flessibilità ha un costo in termini di bassa efficienza energetica. Con il calore che fuoriesce ogni volta che un forno viene aperto o un crogiolo viene rimosso, la loro efficienza termica può scendere fino al 12%, rendendoli meno economici per la produzione continua su larga scala.

Scala e Sicurezza

Il design a estrazione è economico e semplice, ma comporta il più alto rischio operativo. Trasportare manualmente un crogiolo pieno di metallo fuso richiede abilità, attrezzature di sicurezza adeguate e un ambiente controllato.

I forni a paletta e a ribaltamento sono intrinsecamente più sicuri per l'operatore. Mantengono una maggiore distanza tra la persona e la fonte di calore principale, riducendo al minimo il rischio di fuoriuscite catastrofiche.

Costi di Manutenzione e Materiali

Un vantaggio chiave di tutti i tipi è il loro basso costo di manutenzione e la costruzione semplice, spesso costituita da una camera rivestita di refrattario e una fonte di calore.

Tuttavia, i crogioli stessi sono materiali di consumo. Sono soggetti a intenso shock termico e attacco chimico da parte del metallo fuso e dei fondenti, richiedendo una sostituzione periodica.

Fare la scelta giusta per la tua applicazione

La tua decisione finale dovrebbe essere guidata interamente dal tuo obiettivo principale.

- Se la tua priorità è il lavoro hobbistico o la gioielleria su piccola scala: un forno a estrazione offre il costo di ingresso più basso e l'operazione più semplice per la colata diretta in stampi piccoli.

- Se la tua priorità è mantenere il metallo a temperatura per colate ripetute: un forno a paletta fornisce una fonte di calore stabile ed evita i rischi associati allo spostamento del crogiolo.

- Se la tua priorità è colare lotti più grandi, a livello di produzione: un forno a ribaltamento è il metodo più sicuro e controllato per gestire quantità significative di metallo fuso.

Comprendendo questa distinzione fondamentale, è possibile allineare l'attrezzatura esattamente con le proprie esigenze operative e i requisiti di sicurezza.

Tabella riassuntiva:

| Tipo di Forno | Metodo di Colata | Ideale per | Caratteristica Chiave |

|---|---|---|---|

| A Estrazione (Lift-Out) | Il crogiolo viene rimosso per la colata | Hobbisti, gioiellieri, piccoli laboratori | Colata semplice e diretta negli stampi |

| A Paletta (Bale-Out) | Il metallo viene prelevato con un mestolo da un crogiolo stazionario | Mantenimento del metallo a temperatura per colate sequenziali | Più sicuro, nessun movimento del crogiolo caldo |

| A Ribaltamento (Tilting) | L'intero gruppo del forno si inclina per versare | Fonderie, produzione industriale | Il più sicuro per lotti grandi e controllati |

Pronto a scegliere il forno a crogiolo giusto per il tuo laboratorio?

La scelta del tipo di forno corretto è fondamentale per la sicurezza e l'efficienza dei processi di fusione e colata dei metalli. Sia che tu abbia bisogno di un forno a estrazione compatto per la R&S o di un robusto forno a ribaltamento per la produzione, KINTEK possiede l'esperienza e le attrezzature per soddisfare le esigenze specifiche del tuo laboratorio.

Forniamo:

- Forni a crogiolo di alta qualità per tutte le applicazioni.

- Guida esperta per abbinare il tipo di forno al tuo flusso di lavoro.

- Materiali di consumo durevoli, inclusi crogioli progettati per resistere agli shock termici.

Non lasciare la sicurezza e le prestazioni del tuo laboratorio al caso. Contatta oggi i nostri esperti per una consulenza personalizzata e scopri come le soluzioni di attrezzature da laboratorio di KINTEK possono migliorare le tue operazioni.

Guida Visiva

Prodotti correlati

- Fornace Rotante a Vuoto da Laboratorio Fornace a Tubo Rotante

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a Tubo Verticale da Laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Qual è la funzione principale di un forno industriale a tubo rotante? Polvere di tungsteno riduzione con idrogeno

- Cos'è un forno rotante a riscaldamento? La Guida Definitiva al Riscaldamento e alla Miscelazione Uniforme

- Quali condizioni di reazione forniscono i forni tubolari ad alta temperatura per la riduzione del biochar? Ottimizzare la lavorazione dei minerali

- Qual è lo scopo del pretrattamento dei campioni di carbone? Garantire una pirolisi accurata con asciugatura all'azoto

- Qual è il processo di produzione dello zirconio? Dal minerale al metallo e alla ceramica ad alte prestazioni