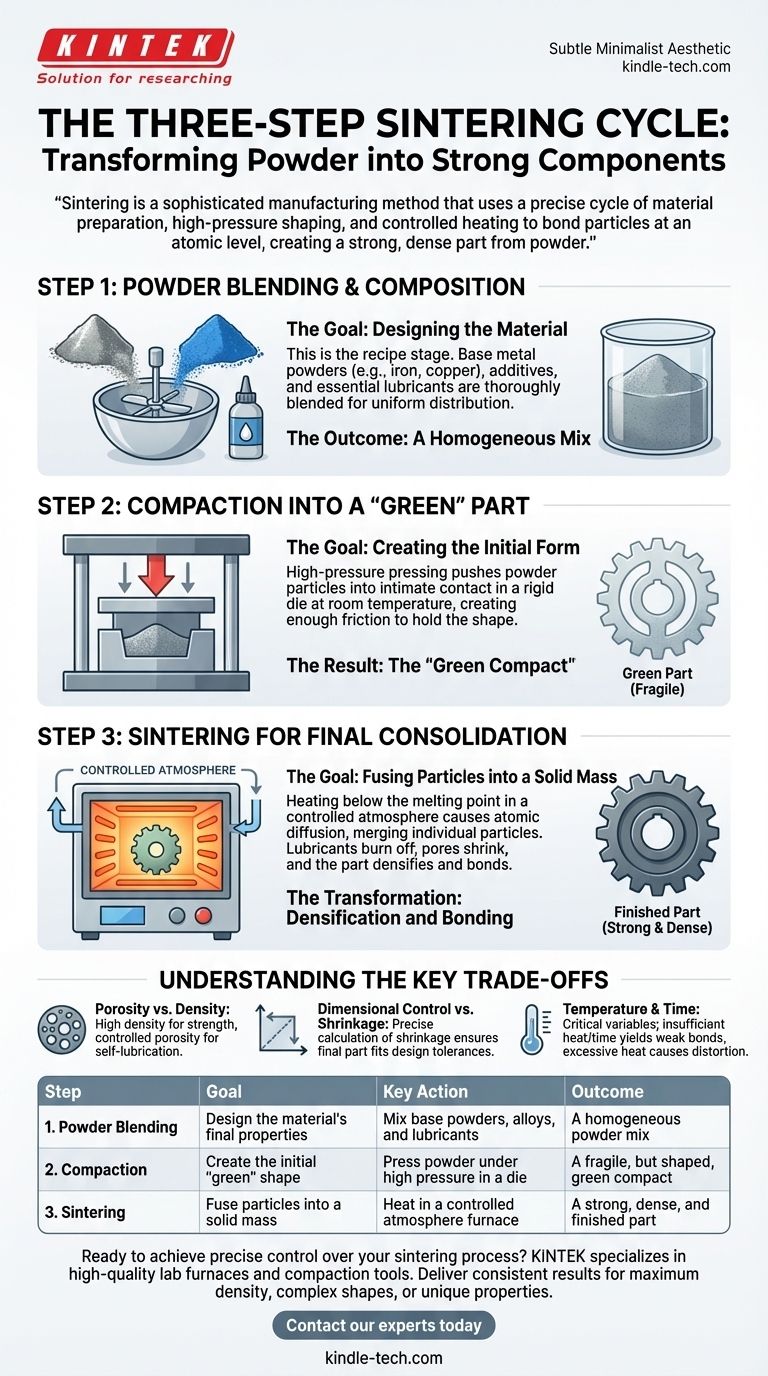

Al suo interno, il processo di sinterizzazione è un ciclo in tre fasi progettato per trasformare polvere metallica o ceramica sfusa in un componente solido e resistente. I passaggi universalmente riconosciuti sono prima la miscelazione delle polveri grezze, poi la loro compattazione in una forma preliminare e infine il riscaldamento della forma in un forno per fondere insieme le particelle in una massa unificata.

La sinterizzazione non è un processo di semplice fusione. È un metodo di produzione sofisticato che utilizza un ciclo preciso di preparazione del materiale, formatura ad alta pressione e riscaldamento controllato per legare le particelle a livello atomico, creando una parte forte e densa dalla polvere.

Fase 1: Miscelazione e Composizione delle Polveri

La prima fase del ciclo è fondamentale, poiché la composizione della miscela di polveri determina le proprietà finali del componente.

L'Obiettivo: Progettare il Materiale

Questa è la fase della "ricetta". La scelta delle polveri metalliche di base (come ferro, rame o nichel) e degli additivi determina la resistenza finale, la durezza, la resistenza alla corrosione e altre caratteristiche della parte.

Gli Ingredienti: Polveri e Additivi

Una miscela tipica include la polvere metallica primaria, elementi leganti per proprietà migliorate e coadiuvanti di processo. Un additivo comune è un lubrificante, essenziale per ridurre l'attrito e l'usura sugli utensili durante il passaggio successivo (compattazione).

Il Risultato: Una Miscela Omogenea

Le polveri vengono miscelate accuratamente per garantire una distribuzione uniforme di tutti gli elementi. Una miscela incoerente porterà a una parte finita con prestazioni imprevedibili e potenziali difetti strutturali.

Fase 2: Compattazione in una Parte "Verde"

Con la polvere preparata, il passo successivo è dare al materiale la forma desiderata attraverso un'immensa pressione.

L'Obiettivo: Creare la Forma Iniziale

La compattazione preme meccanicamente la polvere sfusa in un oggetto solido con specifiche caratteristiche geometriche. Questo viene tipicamente fatto a temperatura ambiente utilizzando una matrice o uno stampo rigido.

Il Meccanismo: Pressatura ad Alta Pressione

La polvere miscelata viene caricata in una cavità dello stampo e compressa ad alta pressione. Questa forza spinge le particelle di polvere a stretto contatto, creando abbastanza attrito particella-particella e saldature a freddo per mantenere la forma unita.

Il Risultato: Il "Compattato Verde"

Il risultato di questa fase è noto come compattato verde o parte verde. Questa parte ha la forma e le dimensioni desiderate ma è meccanicamente fragile. La sua resistenza è appena sufficiente per consentire una manipolazione e un trasferimento attenti al forno di sinterizzazione.

Fase 3: Sinterizzazione per il Consolidamento Finale

Questa fase finale di riscaldamento è ciò che trasforma il fragile compattato verde in un componente robusto e funzionale.

L'Obiettivo: Fondere le Particelle in una Massa Solida

Lo scopo della sinterizzazione è creare forti legami metallurgici tra le particelle di polvere, aumentando drasticamente la densità, la resistenza e la durezza della parte.

Il Meccanismo: Riscaldamento Controllato Sotto il Punto di Fusione

Il compattato verde viene posto in un forno con un'atmosfera controllata per prevenire l'ossidazione. Viene quindi riscaldato a una temperatura inferiore al punto di fusione del materiale primario. A questa alta temperatura, la diffusione atomica accelera, causando la fusione e il legame delle singole particelle.

La Trasformazione: Densificazione e Legame

Durante questa fase, eventuali lubrificanti o leganti miscelati nella Fase 1 vengono bruciati. Man mano che le particelle si fondono, i pori tra di esse si restringono o si chiudono, causando la densificazione della parte e una leggera, prevedibile contrazione. Il risultato è un pezzo singolo e solido con le proprietà meccaniche desiderate.

Comprendere i Compromessi Chiave

Il processo di sinterizzazione è un equilibrio di fattori contrastanti. Comprenderli è fondamentale per raggiungere il risultato desiderato.

Porosità vs. Densità

Una caratteristica chiave delle parti sinterizzate è la loro porosità residua. Sebbene un'alta densità sia spesso desiderata per la massima resistenza, una porosità controllata può essere una caratteristica, consentendo alle parti di essere autolubrificanti se impregnate di olio.

Controllo Dimensionale vs. Ritiro

La densificazione che si verifica durante la sinterizzazione provoca il ritiro della parte. Questo ritiro deve essere calcolato con precisione e tenuto in considerazione nella progettazione dello stampo di compattazione per garantire che la parte finale soddisfi le sue tolleranze dimensionali.

Temperatura e Tempo

La temperatura del forno e il tempo che la parte trascorre al suo interno sono variabili critiche. Un calore o un tempo insufficienti si traducono in legami deboli e bassa densità. Un calore eccessivo può causare una crescita indesiderata dei grani, fusione o distorsione della parte.

Fare la Scelta Giusta per il Tuo Obiettivo

L'attenzione del tuo sforzo dipende interamente dall'applicazione prevista del componente finale.

- Se il tuo obiettivo principale è ottenere la massima resistenza e densità: Il tuo successo è determinato dalla fase finale di sinterizzazione, che richiede un controllo preciso della temperatura del forno, del tempo e dell'atmosfera.

- Se il tuo obiettivo principale è creare forme complesse con alta precisione: La progettazione dello stampo di compattazione e la corretta contabilizzazione del ritiro del materiale sono le tue preoccupazioni più critiche.

- Se il tuo obiettivo principale è sviluppare un materiale con proprietà uniche (es. magnetismo o autolubrificazione): Il tuo successo è definito nella fase iniziale di miscelazione delle polveri, dove controlli la ricetta precisa dei materiali.

Dominare queste tre fasi distinte ti dà il controllo completo sulla struttura finale e sulle prestazioni della parte sinterizzata.

Tabella Riepilogativa:

| Fase | Obiettivo | Azione Chiave | Risultato |

|---|---|---|---|

| 1. Miscelazione Polveri | Progettare le proprietà finali del materiale | Miscelare polveri di base, leghe e lubrificanti | Una miscela di polveri omogenea |

| 2. Compattazione | Creare la forma iniziale "verde" | Pressare la polvere ad alta pressione in uno stampo | Un compattato verde fragile, ma sagomato |

| 3. Sinterizzazione | Fondere le particelle in una massa solida | Riscaldare in un forno ad atmosfera controllata | Una parte resistente, densa e finita |

Pronto a ottenere un controllo preciso sul tuo processo di sinterizzazione?

Il ciclo a tre fasi è la base, ma il successo dipende da attrezzature affidabili. KINTEK è specializzata in forni da laboratorio e strumenti di compattazione di alta qualità progettati per le esigenze rigorose della sinterizzazione. Che il tuo obiettivo sia la massima densità delle parti, forme complesse o proprietà uniche dei materiali, le nostre soluzioni offrono i risultati costanti di cui hai bisogno.

Contatta i nostri esperti oggi per discutere come le attrezzature KINTEK possono migliorare il tuo ciclo di sinterizzazione e aiutarti a produrre parti più resistenti e precise.

Guida Visiva

Prodotti correlati

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

Domande frequenti

- Cos'è un forno dentale? Il Forno di Precisione per Creare Restauri Dentali Forti ed Estetici

- Qual è una delle applicazioni più recenti per le ceramiche dentali? Zirconia monolitica per ponti a pieno arco

- Qual è la temperatura di sinterizzazione della zirconia? Padroneggiare il protocollo per restauri dentali perfetti

- Qual è il tempo di sinterizzazione per la zirconia? Una guida alla cottura precisa per risultati ottimali

- Qual è la temperatura di sinterizzazione dello zirconio? Una guida all'intervallo 1400°C-1600°C per i laboratori odontotecnici