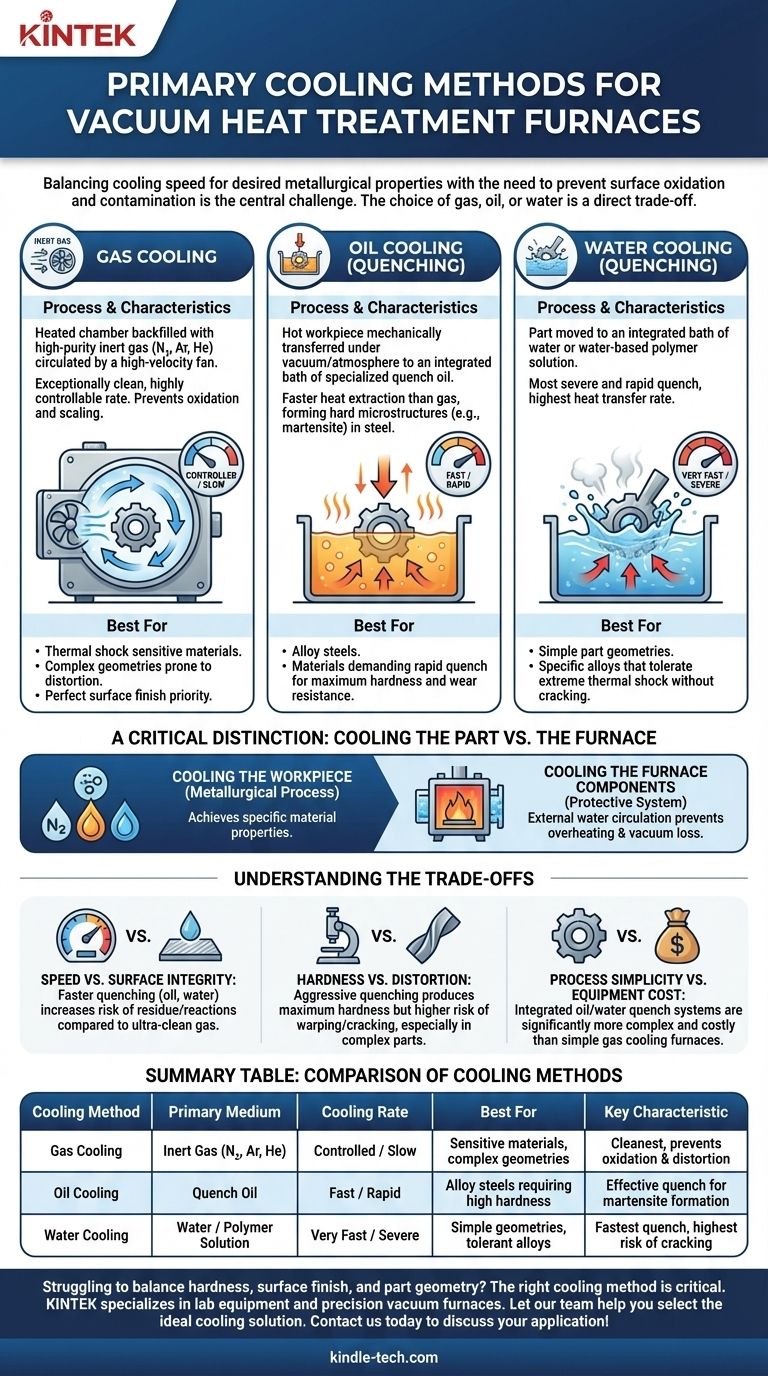

I tre metodi principali per raffreddare un pezzo in un forno di trattamento termico sottovuoto sono il raffreddamento a gas, il raffreddamento a olio e il raffreddamento ad acqua. Ciascun metodo prevede un mezzo e una velocità di raffreddamento diversi, selezionati specificamente per ottenere le proprietà metallurgiche desiderate nel pezzo finito, preservando al contempo la superficie incontaminata e priva di ossidi creata dall'ambiente sottovuoto.

La sfida centrale nel raffreddamento dei forni sottovuoto è bilanciare la necessità di una velocità di raffreddamento specifica, che detta le proprietà finali del materiale, con il mandato di prevenire l'ossidazione superficiale e la contaminazione. La tua scelta tra gas, olio o acqua è un compromesso diretto tra questi fattori.

Il Ruolo del Raffreddamento nel Trattamento Termico Sottovuoto

Perché la Velocità di Raffreddamento è Critica

La velocità con cui un pezzo metallico si raffredda dopo il riscaldamento determina la sua microstruttura finale. Questa struttura interna detta proprietà meccaniche cruciali come durezza, tenacità e duttilità.

Processi come la tempra (raffreddamento rapido) sono progettati per "bloccare" una microstruttura desiderabile, mentre processi più lenti come la ricottura creano uno stato più morbido e lavorabile. Il metodo di raffreddamento non è un ripensamento; è una parte fondamentale della ricetta del trattamento termico.

Preservare il Vantaggio del Sottovuoto

Il vantaggio principale dell'utilizzo di un forno sottovuoto è la completa assenza di aria, che previene ossidazione, scaglia e scolorimento.

Ciò significa che i pezzi escono dal forno puliti e spesso pronti per l'uso immediato senza operazioni di pulizia secondarie. Il metodo di raffreddamento scelto deve mantenere questo elevato livello di integrità superficiale.

Un'Analisi dei Metodi di Raffreddamento Fondamentali

Raffreddamento a Gas

Questo è il metodo più comune per pezzi che richiedono un raffreddamento controllato senza il rischio di contaminazione. Il processo prevede il riempimento della camera sottovuoto riscaldata con un gas inerte ad alta purezza.

- Processo: Dopo il ciclo di riscaldamento, una ventola ad alta velocità fa circolare un gas inerte come azoto, argon o elio attraverso la camera e sui pezzi.

- Caratteristiche: Il raffreddamento a gas è eccezionalmente pulito e offre una velocità di raffreddamento altamente controllabile, che può essere regolata modificando la pressione del gas e la velocità della ventola.

- Ideale per: Materiali sensibili agli shock termici, geometrie complesse soggette a distorsione e applicazioni in cui il mantenimento di una finitura superficiale perfetta è la priorità assoluta.

Raffreddamento a Olio (Tempra)

Per molti acciai legati, il raffreddamento a gas non è abbastanza veloce da raggiungere la durezza richiesta. In questi casi, viene utilizzata la tempra ad olio.

- Processo: Il pezzo caldo viene trasferito meccanicamente dalla camera di riscaldamento a una camera separata e integrata contenente un bagno di olio di tempra specializzato, il tutto mantenendo un vuoto o un'atmosfera controllata.

- Caratteristiche: L'olio fornisce una velocità di estrazione del calore molto più elevata rispetto al gas, consentendo la formazione di microstrutture dure come la martensite nell'acciaio.

- Ideale per: Acciai legati e altri materiali che richiedono una tempra rapida per ottenere la massima durezza e resistenza all'usura.

Raffreddamento ad Acqua (Tempra)

L'acqua fornisce la tempra più severa e rapida possibile, ma il suo utilizzo è meno comune a causa dell'alto rischio di distorsione o fessurazione del pezzo.

- Processo: Simile alla tempra ad olio, il pezzo viene spostato in un bagno integrato di acqua o di una soluzione polimerica a base d'acqua.

- Caratteristiche: L'acqua offre il trasferimento di calore più rapido, con conseguente massima durezza possibile per alcuni materiali.

- Ideale per: Geometrie di pezzi semplici e leghe specifiche che possono sopportare shock termici estremi senza fessurarsi.

Una Distinzione Critica: Raffreddamento del Pezzo vs. Raffreddamento del Forno

È essenziale distinguere tra il raffreddamento del pezzo e il raffreddamento del forno stesso. Sebbene entrambi possano utilizzare l'acqua, le loro funzioni sono completamente diverse.

Raffreddamento del Pezzo

Questo è il processo metallurgico discusso sopra, che utilizza gas, olio o acqua per ottenere proprietà specifiche del materiale.

Raffreddamento dei Componenti del Forno

Ogni forno sottovuoto ha un sistema di raffreddamento ad acqua esterno per i suoi componenti strutturali. Questo sistema fa circolare acqua attraverso le camicie del guscio del forno, della porta e dei passanti di alimentazione. Il suo scopo è puramente protettivo: impedire che le pareti del forno e le guarnizioni in gomma critiche si surriscaldino e cedano, causando una perdita di vuoto.

Comprendere i Compromessi

Velocità vs. Integrità Superficiale

I metodi di tempra più rapidi come olio e acqua sono più efficaci nell'indurire ma comportano un rischio maggiore di lasciare residui o causare reazioni superficiali rispetto al gas inerte ultra-pulito.

Durezza vs. Distorsione

Più aggressiva è la tempra, maggiori sono le sollecitazioni interne sul materiale. Mentre la tempra ad acqua può produrre la massima durezza, crea anche il rischio più elevato di deformazione o fessurazione, specialmente in pezzi con design intricati o angoli acuti.

Semplicità del Processo vs. Costo dell'Attrezzatura

I forni progettati solo per il raffreddamento a gas sono generalmente più semplici e meno costosi. I forni con capacità di tempra ad olio o ad acqua integrata sono sistemi multi-camera significativamente più complessi e costosi da costruire e mantenere.

Fare la Scelta Giusta per la Tua Applicazione

La tua selezione deve essere direttamente allineata con il materiale trattato e il tuo obiettivo finale.

- Se la tua priorità principale è la pulizia superficiale e la minimizzazione della distorsione: il raffreddamento a gas è la scelta più affidabile, proteggendo la geometria e la finitura del pezzo.

- Se la tua priorità principale è ottenere la massima durezza nella maggior parte degli acciai legati: la tempra ad olio fornisce la velocità di raffreddamento rapida richiesta per questi materiali.

- Se la tua priorità principale è la lavorazione di acciai al carbonio semplici o leghe che tollerano shock termici estremi: la tempra ad acqua offre il ciclo di raffreddamento più rapido possibile.

In definitiva, selezionare il metodo di raffreddamento corretto è il modo in cui traduci i benefici teorici del trattamento termico sottovuoto in un prodotto finito affidabile e di alta qualità.

Tabella Riassuntiva:

| Metodo di Raffreddamento | Mezzo Primario | Velocità di Raffreddamento | Ideale per | Caratteristica Chiave |

|---|---|---|---|---|

| Raffreddamento a Gas | Gas Inerte (N₂, Ar, He) | Controllato / Lento | Materiali sensibili, geometrie complesse | Più pulito, previene ossidazione e distorsione |

| Raffreddamento a Olio | Olio di Tempra | Veloce / Rapido | Acciai legati che richiedono elevata durezza | Tempra efficace per la formazione di martensite |

| Raffreddamento ad Acqua | Acqua / Soluzione Polimerica | Molto Veloce / Severo | Geometrie semplici, leghe tolleranti | Tempra più veloce, rischio più elevato di fessurazione |

Fatica a bilanciare durezza, finitura superficiale e geometria del pezzo nel tuo processo di trattamento termico? Il metodo di raffreddamento giusto è fondamentale. KINTEK è specializzata in attrezzature di laboratorio e consumabili, servendo le esigenze di laboratorio con forni sottovuoto di precisione e guida esperta. Lascia che il nostro team ti aiuti a selezionare la soluzione di raffreddamento ideale—a gas, olio o acqua—per raggiungere i tuoi specifici obiettivi metallurgici e proteggere l'integrità del tuo pezzo. Contattaci oggi stesso per discutere la tua applicazione!

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

Domande frequenti

- Quale forno ha la temperatura più alta? Esplorando i limiti del calore estremo

- Perché le polveri legate meccanicamente devono essere trattate in un forno di essiccazione sotto vuoto? Garantire l'integrità del materiale ad alta purezza

- Si possono brasare due metalli diversi? Sì, ed ecco come farlo con successo.

- Perché viene utilizzato un elettrodo di tungsteno non consumabile nei forni ad arco sotto vuoto? Garanzia di purezza nelle leghe Ti-Cr-Al-V

- Qual è lo scopo principale della ricottura di processo? Ripristinare la lavorabilità ed eliminare la fragilità nei metalli

- Quale ruolo svolge un forno ad alta temperatura nel trattamento di rivestimento dell'acciaio? Ottimizzare Microstruttura e Stabilità

- Cos'è l'alta temperatura del forno a vuoto? Sblocca la gamma per la tua lavorazione dei materiali

- In che modo il trattamento termico influisce sulle proprietà dei materiali? Ottimizzare resistenza, tenacità e prestazioni