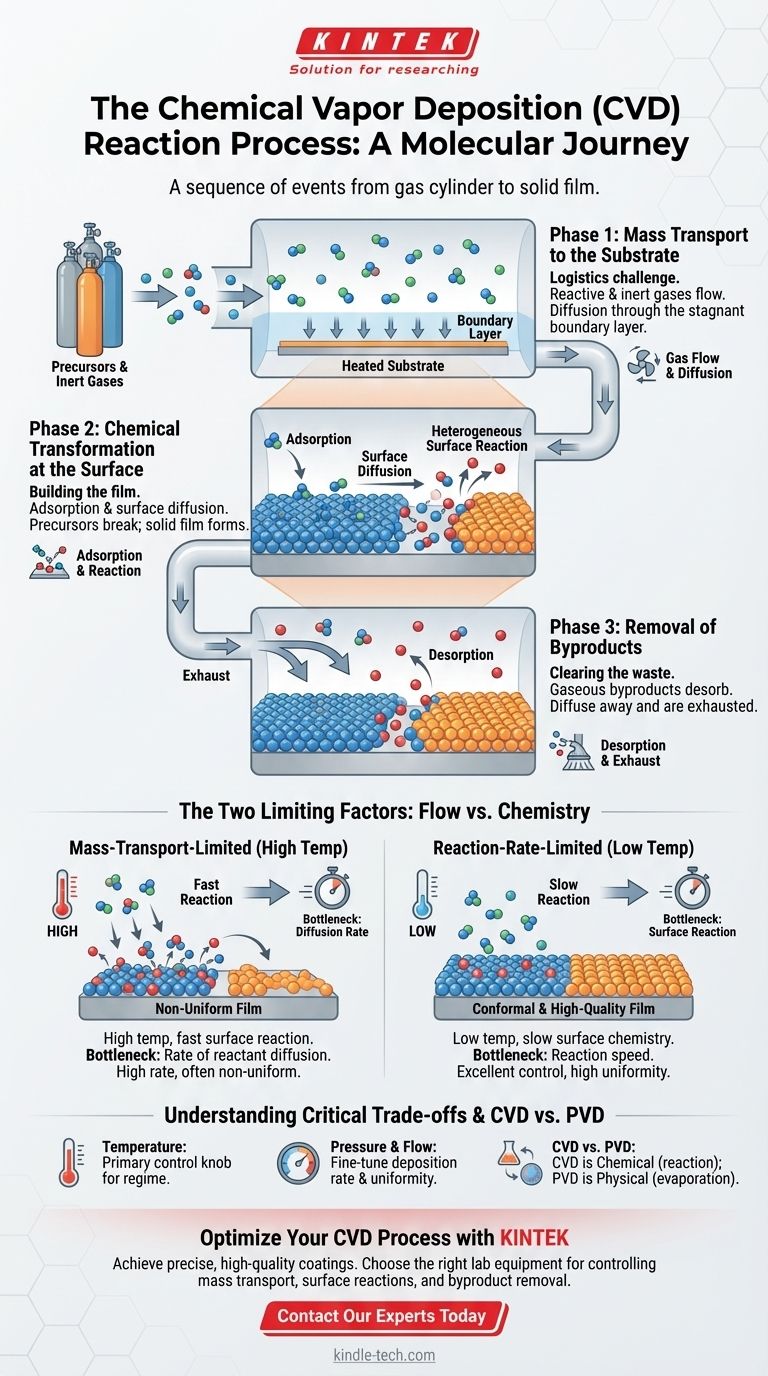

In sintesi, il processo di Deposizione Chimica da Vapore (CVD) è una sequenza di eventi che trasporta gas reattivi su una superficie riscaldata, dove reagiscono per formare un film sottile solido, lasciando dietro di sé sottoprodotti gassosi che vengono poi rimossi. Questo percorso coinvolge distinte fasi di trasporto di gas, chimica superficiale e rimozione dei rifiuti.

Comprendere il CVD non significa memorizzare un elenco di passaggi, ma vederlo come una catena di approvvigionamento continua. La qualità finale del film depositato è determinata dall'anello più lento di quella catena—il collo di bottiglia del processo—che può essere la consegna dei materiali o la reazione stessa.

Le Tre Fasi Fondamentali di una Reazione CVD

Sebbene i dettagli specifici possano variare, ogni processo CVD segue un percorso fondamentale a tre fasi. Pensalo come il viaggio di una molecola da una bombola di gas a diventare parte di un film solido.

Fase 1: Trasporto di Massa al Substrato

Questa fase iniziale riguarda l'ottenimento degli ingredienti necessari, o precursori, al sito di reazione. È una sfida logistica su scala microscopica.

Il processo inizia con l'introduzione controllata di gas reagenti e gas diluenti inerti nella camera di reazione.

Questi gas fluiscono verso il substrato, ma non si scontrano semplicemente con esso. Uno strato sottile e stagnante di gas chiamato strato limite si forma appena sopra la superficie del substrato.

Il passaggio finale e cruciale di questa fase è la diffusione. Le molecole reagenti devono attraversare questo strato limite per raggiungere fisicamente la superficie dove avverrà la chimica.

Fase 2: Trasformazione Chimica sulla Superficie

Qui è dove viene costruito il film vero e proprio. È una serie di eventi chimici e fisici rapidi che avvengono direttamente sul substrato.

Innanzitutto, le molecole precursore devono atterrare e aderire alla superficie, un processo chiamato adsorbimento.

Una volta adsorbite, queste molecole possono diffondersi sulla superficie, muovendosi fino a trovare una posizione energeticamente favorevole per la crescita, come il bordo di una struttura cristallina esistente.

Questo è seguito dalla reazione superficiale eterogenea. Sulla superficie riscaldata, le molecole precursore si rompono. Alcuni atomi si legano al substrato per formare il film solido desiderato, mentre altre parti della molecola vengono liberate come sottoprodotti gassosi.

Fase 3: Rimozione dei Sottoprodotti

Affinché la deposizione continui, i prodotti di scarto devono essere rimossi efficientemente per fare spazio a nuovi reagenti.

I sottoprodotti gassosi creati durante la reazione superficiale devono staccarsi dalla superficie, un passaggio noto come desorbimento.

Infine, questi gas sottoprodotti si diffondono lontano dalla superficie, di nuovo attraverso lo strato limite, e vengono trasportati fuori dalla camera di reazione dal flusso di gas principale.

I Due Fattori Limitanti: Flusso vs. Chimica

Il tasso complessivo e la qualità del processo CVD sono regolati da quale dei passaggi sopra descritti è il più lento. Questo crea due distinti regimi operativi.

Il Regime Limitato dal Trasporto di Massa

A temperature elevate, le reazioni superficiali sono estremamente veloci. La reazione consuma i precursori quasi non appena arrivano.

In questo scenario, il collo di bottiglia è la velocità con cui nuovi reagenti possono diffondersi attraverso lo strato limite fino alla superficie. È come una fabbrica con una catena di montaggio velocissima che aspetta costantemente la consegna dei pezzi.

Questo regime produce alti tassi di deposizione ma spesso si traduce in film non uniformi, poiché le aree con un migliore flusso di gas (come il bordo anteriore del substrato) vengono rivestite più velocemente.

Il Regime Limitato dalla Velocità di Reazione

A temperature più basse, la chimica superficiale è il passaggio lento. Ci sono molte molecole reagenti disponibili sulla superficie, ma la reazione chimica per formare il film procede lentamente.

Questo è come una fabbrica con un'enorme pila di pezzi ma una catena di montaggio molto deliberata e lenta.

Questo regime offre un controllo eccellente. Poiché la reazione è lenta e uniforme ovunque sulla superficie, produce tipicamente film molto più conformi e di alta qualità, anche se il tasso di deposizione è inferiore.

Comprendere i Compromessi Critici

Padroneggiare il CVD significa bilanciare fattori contrastanti per raggiungere il risultato desiderato.

Il Doppio Ruolo della Temperatura

La temperatura è la manopola di controllo principale. Aumentarla accelera sia il trasporto di massa che le velocità di reazione, ma non li influenza allo stesso modo. È il fattore chiave che determina in quale regime limitante si sta operando.

Pressione e Portata

Regolare la pressione della camera e le portate di gas modifica la concentrazione dei precursori e lo spessore dello strato limite. Questi sono controlli secondari critici utilizzati per ottimizzare la velocità di deposizione e l'uniformità all'interno di un regime di temperatura scelto.

Una Nota su CVD vs. PVD

Un punto comune di confusione è la differenza tra CVD e Deposizione Fisica da Vapore (PVD). Il CVD crea un film tramite una reazione chimica da precursori gassosi sul substrato. Al contrario, il PVD coinvolge processi fisici, come l'evaporazione di un materiale sorgente solido in un vuoto e la sua condensazione sul substrato.

Come Applicare Questo al Tuo Processo

I tuoi obiettivi specifici determineranno come dovresti affrontare il controllo delle fasi di reazione CVD.

- Se il tuo obiettivo principale è l'alta produttività e la velocità di deposizione: Probabilmente opererai a temperature più elevate nel regime limitato dal trasporto di massa, accettando il compromesso di una potenziale minore uniformità del film.

- Se il tuo obiettivo principale è la qualità e l'uniformità del film: Dovresti operare a temperature più basse nel regime limitato dalla velocità di reazione, dove hai un controllo preciso sulla crescita lenta e costante del film.

- Se stai risolvendo problemi di difetti del film o contaminazione: Indaga la fase di rimozione dei sottoprodotti, poiché un desorbimento inefficiente può avvelenare la superficie e interrompere la crescita stabile.

Controllando il trasporto, la reazione e la rimozione delle molecole, puoi ingegnerizzare film sottili con precisione.

Tabella Riepilogativa:

| Fase | Processo Chiave | Descrizione |

|---|---|---|

| 1. Trasporto di Massa | Flusso di Gas & Diffusione | I gas reagenti fluiscono nella camera e si diffondono sulla superficie del substrato. |

| 2. Reazione Superficiale | Adsorbimento & Reazione | Le molecole si adsorbono sulla superficie riscaldata e reagiscono per formare il film solido. |

| 3. Rimozione dei Sottoprodotti | Desorbimento & Scarico | I sottoprodotti gassosi desorbono dalla superficie e vengono trasportati fuori dalla camera. |

Pronto a Ottimizzare il Tuo Processo CVD per Film Sottili Superiori?

Comprendere le fasi di una reazione CVD è il primo passo per ottenere rivestimenti precisi e di alta qualità. Che la tua priorità sia l'alta produttività o l'eccezionale uniformità del film, la giusta attrezzatura da laboratorio è cruciale per controllare il trasporto di massa, le reazioni superficiali e la rimozione dei sottoprodotti.

KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio ad alte prestazioni per tutte le tue esigenze di laboratorio. I nostri esperti possono aiutarti a selezionare il sistema CVD o i componenti perfetti per padroneggiare il tuo processo, garantendo una deposizione di film sottili efficiente e affidabile.

Contatta i nostri esperti oggi stesso per discutere come possiamo supportare la tua specifica applicazione e aiutarti a ingegnerizzare film sottili con precisione.

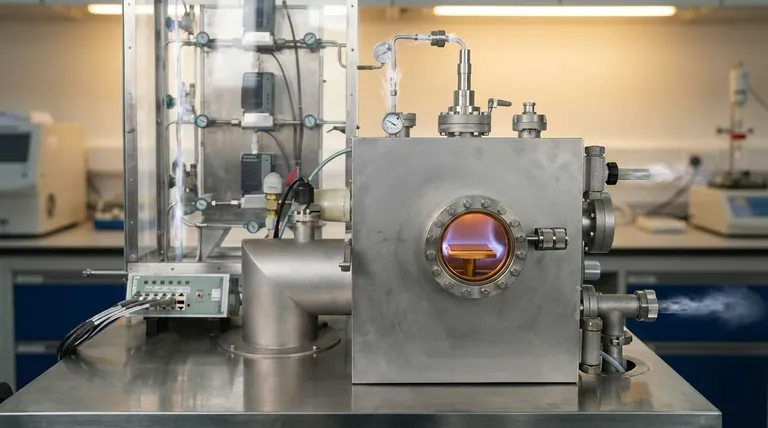

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Materiali diamantati drogati con boro tramite CVD

Domande frequenti

- Qual è la differenza tra CVD al plasma e CVD termica? Scegli il metodo giusto per il tuo substrato

- Qual è la differenza tra PECVD e APCVD? Scegli il metodo CVD giusto per la tua applicazione

- La CVD potenziata al plasma può depositare metalli? Perché la PECVD è raramente usata per la deposizione di metalli

- Quali sono i diversi tipi di film sottili? Una guida a funzione, materiale e metodi di deposizione

- Perché una rete di adattamento è indispensabile nella RF-PECVD per film di silossano? Garantire plasma stabile e deposizione uniforme