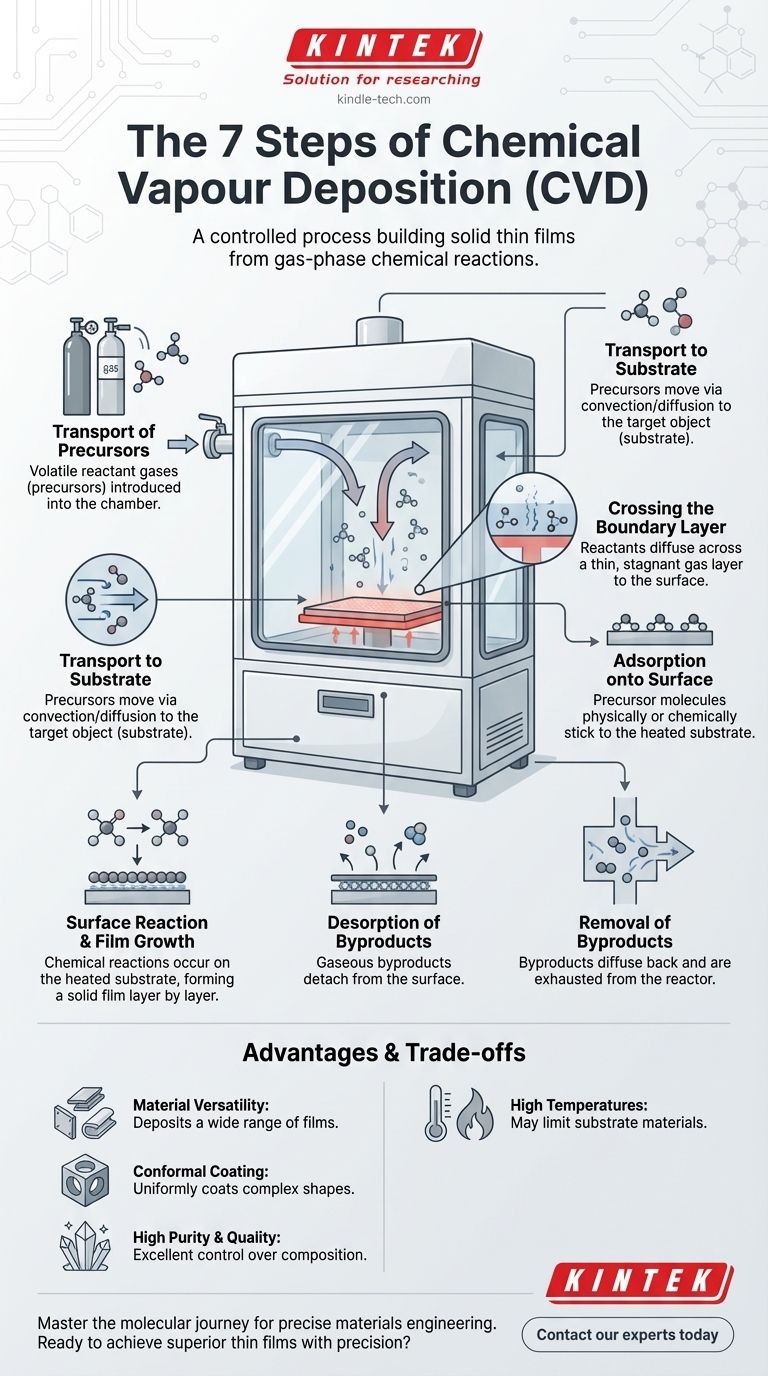

In sintesi, la Deposizione Chimica da Vapore (CVD) è un processo altamente controllato che forma un film sottile solido su una superficie a partire da una reazione chimica in fase gassosa. Implica il trasporto di gas reagenti (precursori) a un substrato, dove reagiscono e depositano un nuovo materiale, seguito dalla rimozione dei sottoprodotti gassosi.

L'intero processo CVD può essere inteso come una catena di montaggio molecolare. Gestisce meticolosamente il viaggio delle molecole di gas mentre vengono consegnate a una superficie, trasformate chimicamente in un film solido e i loro prodotti di scarto vengono efficientemente scaricati.

Il viaggio CVD: dal gas al film solido

Per comprendere veramente la CVD, dobbiamo scomporre il processo nella sua sequenza fondamentale di eventi. Ogni fase è un punto di controllo critico che determina la qualità e le proprietà del film finale.

Fase 1: Trasporto dei precursori nel reattore

Il processo inizia introducendo quantità precise di uno o più gas reagenti volatili, noti come precursori, nella camera di reazione. Questi gas sono i blocchi chimici per il film finale.

Fase 2: Trasporto al substrato

Una volta all'interno della camera, le molecole del precursore viaggiano attraverso il flusso di gas principale tramite convezione e diffusione verso l'oggetto bersaglio, chiamato substrato. Questo substrato è la superficie su cui verrà fatto crescere il film.

Fase 3: Attraversamento dello strato limite

Direttamente sopra la superficie del substrato esiste uno strato sottile e relativamente stagnante di gas noto come strato limite. Le molecole reagenti devono diffondersi attraverso questo strato per raggiungere la superficie, una fase che può spesso essere la parte più lenta e critica dell'intero processo.

Fase 4: Adsorbimento sulla superficie

Quando una molecola di precursore raggiunge con successo il substrato, si attacca fisicamente o chimicamente alla superficie. Questo processo è chiamato adsorbimento.

Fase 5: Reazione superficiale e crescita del film

Con il precursore adsorbito sul substrato riscaldato, avvengono reazioni chimiche. Queste reazioni scompongono i precursori e formano un materiale solido stabile, creando il film sottile strato per strato attraverso nucleazione e crescita.

Fase 6: Desorbimento dei sottoprodotti

Le reazioni chimiche che formano il film creano anche sottoprodotti gassosi indesiderati. Queste molecole di sottoprodotto devono staccarsi, o desorbirsi, dalla superficie per fare spazio all'arrivo di nuovi reagenti.

Fase 7: Rimozione dei sottoprodotti dal reattore

Infine, i sottoprodotti desorbiti si diffondono nuovamente attraverso lo strato limite e vengono trasportati via dal flusso di gas principale, uscendo dalla camera attraverso un sistema di scarico.

Comprendere i compromessi e i vantaggi

La CVD è una tecnica potente, ma il suo utilizzo è regolato da un distinto insieme di caratteristiche e limitazioni. Comprendere queste è fondamentale per decidere se è il processo giusto per una specifica applicazione.

Vantaggio: versatilità dei materiali

La CVD non è limitata a un solo tipo di materiale. Può essere utilizzata per depositare una vasta gamma di film, inclusi metalli, leghe multicomponenti e complessi strati ceramici o composti.

Vantaggio: rivestimento conforme

Uno dei punti di forza più significativi della CVD è la sua capacità di produrre rivestimenti altamente conformi. Ciò significa che può rivestire uniformemente forme complesse e tridimensionali, una proprietà spesso descritta come avente una buona "copertura completa".

Vantaggio: elevata purezza e qualità

Il processo consente un eccellente controllo sulla composizione chimica, risultando in film eccezionalmente puri, densi e ben cristallizzati.

Compromesso: alte temperature e limitazioni del substrato

I processi CVD tradizionali spesso richiedono temperature molto elevate per fornire l'energia necessaria per le reazioni chimiche. Ciò può limitare i tipi di materiali del substrato che possono essere utilizzati senza essere danneggiati.

Fare la scelta giusta per il tuo obiettivo

Una comprensione dettagliata di queste fasi consente di controllare e risolvere efficacemente i problemi del processo. Il tuo obiettivo primario determinerà quali fasi richiedono la massima attenzione.

- Se il tuo obiettivo principale è la qualità e l'uniformità del film: Concentrati sul trasporto attraverso lo strato limite (Fase 3) e sulla cinetica di reazione superficiale (Fase 5), poiché questi controllano la velocità di crescita e la struttura.

- Se il tuo obiettivo principale è creare un materiale specifico: La tua principale preoccupazione sarà la selezione dei precursori (Fase 1) e il controllo preciso della temperatura e della pressione per guidare la reazione superficiale desiderata (Fase 5).

- Se il tuo obiettivo principale è la risoluzione dei difetti: Indaga la rimozione dei sottoprodotti (Fasi 6 e 7), poiché i sottoprodotti intrappolati possono causare impurità, e le reazioni indesiderate in fase gassosa (Fase 2) possono creare particelle che cadono sul film.

In definitiva, padroneggiare il processo CVD significa controllare ogni fase di questo viaggio molecolare per ingegnerizzare materiali con precisione.

Tabella riassuntiva:

| Fase | Azione chiave | Scopo |

|---|---|---|

| 1 | Trasporto dei precursori | Introduzione dei gas reagenti nella camera |

| 2 | Trasporto al substrato | Spostamento dei gas verso la superficie bersaglio |

| 3 | Attraversamento dello strato limite | Diffusione attraverso lo strato di gas stagnante fino alla superficie |

| 4 | Adsorbimento | Le molecole del precursore si attaccano al substrato |

| 5 | Reazione superficiale | La trasformazione chimica crea un film solido |

| 6 | Desorbimento | I sottoprodotti gassosi si staccano dalla superficie |

| 7 | Rimozione dei sottoprodotti | Scarico dei gas di scarto dal reattore |

Pronto a ottenere film sottili superiori con precisione? KINTEK è specializzata in apparecchiature da laboratorio avanzate e materiali di consumo per i processi di Deposizione Chimica da Vapore. Le nostre soluzioni ti aiutano a controllare ogni fase, dalla fornitura del precursore alla rimozione dei sottoprodotti, garantendo rivestimenti conformi e di elevata purezza per le tue applicazioni più esigenti.

Contatta i nostri esperti oggi stesso per discutere come i nostri sistemi CVD possono migliorare le capacità del tuo laboratorio e accelerare la tua ricerca sui materiali.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Perché una rete di adattamento è indispensabile nella RF-PECVD per film di silossano? Garantire plasma stabile e deposizione uniforme

- Qual è il processo di PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse

- Quali sono i diversi tipi di film sottili? Una guida a funzione, materiale e metodi di deposizione