Il processo di brasatura sotto vuoto prevede un'accurata preparazione dei pezzi, un assemblaggio preciso e un ciclo del forno multistadio attentamente controllato. Questo ciclo include la creazione di un vuoto spinto, il riscaldamento uniforme dell'assemblaggio a una temperatura di mantenimento, l'innalzamento alla temperatura finale di brasatura per fondere il metallo d'apporto e quindi il raffreddamento sotto vuoto per formare un legame metallurgico pulito e ad alta resistenza.

Il principio fondamentale non riguarda solo il calore; si tratta di creare un ambiente ultra-pulito e controllato. Il vuoto stesso prepara le superfici metalliche, rimuove i contaminanti ed elimina la necessità di flussanti chimici, rendendo la qualità del vuoto tanto critica quanto la temperatura stessa.

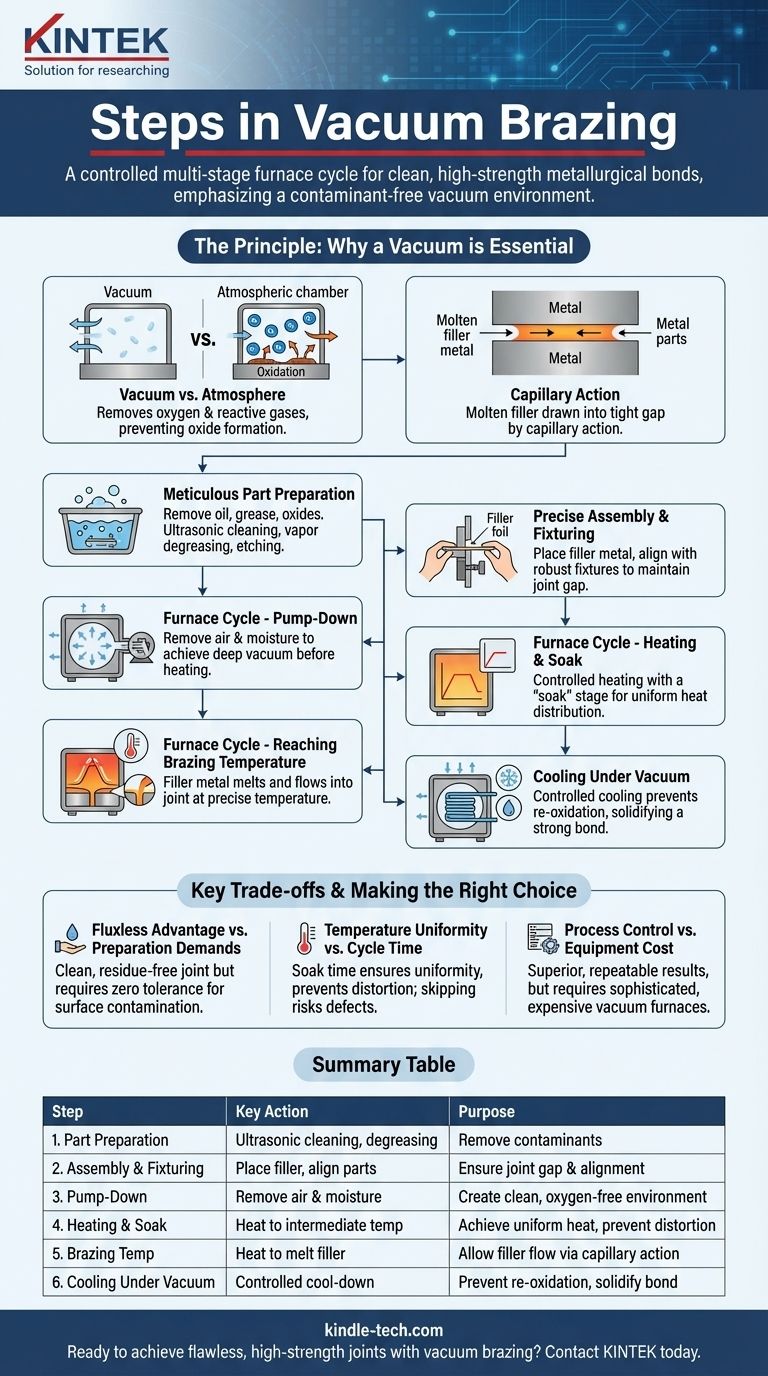

Il Principio: Perché il Vuoto è Essenziale

Cos'è la Brasatura Sotto Vuoto?

La brasatura sotto vuoto è un metodo di giunzione ad alta tecnologia che collega due o più materiali di base utilizzando un metallo d'apporto.

La chiave è che la temperatura di brasatura è superiore al punto di fusione del metallo d'apporto ma inferiore al punto di fusione dei materiali di base. Ciò consente al metallo d'apporto di fondere e fluire nel giunto senza fondere i componenti da unire.

Il Ruolo Critico del Vuoto

Il processo avviene in un forno a vuoto a pressioni molto basse, tipicamente intorno a 10⁻⁵ Torr. Questo ambiente non è solo un contenitore; è una parte attiva del processo.

Il vuoto rimuove ossigeno e altri gas reattivi, prevenendo la formazione di ossidi sulle superfici metalliche. Gli ossidi sono una barriera primaria per una brasatura riuscita.

Inoltre, l'alta temperatura e il vuoto possono rimuovere gli ossidi esistenti e vaporizzare i contaminanti superficiali, un processo noto come deossidazione. Questo crea una superficie eccezionalmente pulita con cui il metallo d'apporto può legarsi.

Come il Metallo d'Apporto Crea il Giunto

Una volta che l'ambiente è pulito e l'assemblaggio raggiunge la temperatura corretta, il metallo d'apporto solido si fonde.

Spinto dall'azione capillare, il metallo d'apporto fuso viene aspirato nello stretto interstizio tra i materiali di base. Man mano che l'assemblaggio si raffredda, il metallo d'apporto si solidifica, creando un legame metallurgico forte, permanente e spesso senza soluzione di continuità.

Una Panoramica Dettagliata del Processo

Fase 1: Preparazione Meticolosa dei Pezzi

Questa è la fase più critica e spesso trascurata. Eventuali contaminanti come olio, grasso, sporco o ossidi pesanti devono essere completamente rimossi.

I metodi comuni includono la pulizia a ultrasuoni, lo sgrassaggio a vapore o l'incisione chimica. Una superficie chimicamente e fisicamente pulita è non negoziabile per un legame riuscito.

Fase 2: Assemblaggio e Fissaggio Precisi

I pezzi puliti vengono assemblati con il metallo d'apporto posizionato in corrispondenza o vicino al giunto. Il metallo d'apporto è spesso una sottile lamina, pasta o filo.

I dispositivi di fissaggio vengono utilizzati per mantenere i componenti nel corretto allineamento e mantenere il giusto spazio del giunto durante il ciclo di riscaldamento e raffreddamento. Questi dispositivi devono essere realizzati con materiali in grado di resistere alle alte temperature senza deformarsi o reagire con i pezzi.

Fase 3: Il Ciclo del Forno - Messa Sotto Vuoto (Pump-Down)

I pezzi assemblati vengono caricati nel forno a vuoto. Il primo passo è la messa sotto vuoto (pump-down), dove potenti pompe rimuovono l'aria e, in modo critico, qualsiasi vapore acqueo dalla camera.

Un livello di vuoto adeguato deve essere raggiunto prima che il riscaldamento possa iniziare. Questo è spesso monitorato da un interblocco di sicurezza del vuoto per garantire che il processo non inizi in un ambiente contaminato.

Fase 4: Il Ciclo del Forno - Riscaldamento Controllato e Mantenimento

Il forno inizia a riscaldare l'assemblaggio a una velocità controllata.

Il ciclo include quasi sempre una temperatura di "mantenimento" o "stand-off". Il forno mantiene questa temperatura intermedia per consentire all'intero assemblaggio, comprese le sezioni spesse e sottili, di raggiungere un livello di calore uniforme. Ciò previene la distorsione e garantisce risultati coerenti.

Fase 5: Il Ciclo del Forno - Raggiungimento della Temperatura di Brasatura

Dopo il mantenimento, la temperatura viene innalzata alla temperatura finale di brasatura.

Questo è il punto in cui il metallo d'apporto si fonde e fluisce nel giunto. La temperatura e il tempo in questa fase sono i parametri più essenziali del processo e devono essere controllati con alta precisione.

Fase 6: Raffreddamento Sotto Vuoto

Una volta che il metallo d'apporto è fluito completamente, il forno inizia a raffreddarsi. Il processo di raffreddamento è anch'esso controllato e avviene mentre il vuoto viene mantenuto.

Il raffreddamento sotto vuoto impedisce alle superfici metalliche calde e reattive di ri-ossidarsi, garantendo che il giunto rimanga pulito e forte mentre si solidifica.

Comprendere i Compromessi Chiave

Il Vantaggio Senza Flussante vs. Le Esigenze di Preparazione

Il più grande vantaggio della brasatura sotto vuoto è che è un processo senza flussante. Ciò si traduce in un giunto incredibilmente pulito senza residui corrosivi di flussante da rimuovere in seguito.

Tuttavia, questo vantaggio pone un onere estremo sulle fasi iniziali di pulizia. A differenza dei processi basati su flussante che possono pulire ossidi superficiali minori, la brasatura sotto vuoto ha tolleranza zero per la contaminazione superficiale.

Uniformità della Temperatura vs. Tempo di Ciclo

La fase di mantenimento della temperatura è cruciale per ottenere una distribuzione uniforme del calore, specialmente in assemblaggi complessi con spessori di materiale variabili.

Saltare o abbreviare questa fase per ridurre il tempo di ciclo è una falsa economia. Rischia una brasatura incompleta, distorsione termica o sollecitazioni interne nel prodotto finale.

Controllo del Processo vs. Costo dell'Attrezzatura

I forni a vuoto sono apparecchiature sofisticate e costose che richiedono sistemi di controllo precisi per temperatura, tempo e livelli di vuoto.

Sebbene il processo produca risultati superiori e altamente ripetibili, l'investimento iniziale di capitale e la complessità operativa sono significativamente più elevati rispetto ad altri metodi di giunzione come la brasatura a fiamma o la saldatura.

Fare la Scelta Giusta per la Tua Applicazione

- Se il tuo obiettivo principale è la massima resistenza e purezza del giunto: Dai priorità a una meticolosa pre-pulizia e a un livello di vuoto profondo e stabile sopra ogni altra cosa.

- Se il tuo obiettivo principale è unire geometrie complesse o materiali dissimili: Sottolinea la progettazione delle fasi di riscaldamento e mantenimento per garantire un'assoluta uniformità della temperatura in tutto l'assemblaggio.

- Se il tuo obiettivo principale è la ripetibilità nella produzione ad alto volume: Investi in robusti controlli di processo e automazione per garantire che ogni parametro sia identico da un ciclo all'altro.

In definitiva, padroneggiare la brasatura sotto vuoto significa trattare l'intero processo come un sistema integrato in cui l'ambiente è tanto critico quanto i materiali stessi.

Tabella Riepilogativa:

| Fase | Azione Chiave | Scopo |

|---|---|---|

| 1. Preparazione dei Pezzi | Pulizia a ultrasuoni, sgrassaggio | Rimuovere tutti i contaminanti per una superficie pulita |

| 2. Assemblaggio e Fissaggio | Posizionare il metallo d'apporto, allineare i pezzi | Garantire il corretto spazio del giunto e allineamento durante il riscaldamento |

| 3. Messa Sotto Vuoto (Pump-Down) | Rimuovere aria e umidità dal forno | Creare un ambiente ultra-pulito e privo di ossigeno |

| 4. Riscaldamento e Mantenimento | Riscaldare a temperatura intermedia | Ottenere una distribuzione uniforme del calore, prevenire la distorsione |

| 5. Temperatura di Brasatura | Riscaldare per fondere il metallo d'apporto | Consentire al metallo d'apporto di fluire per azione capillare nel giunto |

| 6. Raffreddamento Sotto Vuoto | Raffreddamento controllato | Prevenire la ri-ossidazione, solidificare un legame forte e pulito |

Pronto a ottenere giunti impeccabili e ad alta resistenza con la brasatura sotto vuoto? KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo per una precisa elaborazione termica. La nostra esperienza garantisce che il tuo laboratorio possa padroneggiare il delicato equilibrio tra controllo della temperatura e ambiente sottovuoto per risultati superiori. Contattaci oggi per discutere come le nostre soluzioni possono migliorare il tuo processo di brasatura e soddisfare le tue specifiche esigenze di laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

Domande frequenti

- Come influenzano i forni di precisione automatizzati l'evoluzione strutturale dello Zr1Nb? Idrogenazione e poligonizzazione master

- Qual è il processo di un forno di pirolisi? Trasforma i rifiuti in prodotti di valore con la decomposizione termica

- Quali sono i sottoprodotti della pirolisi? Una guida a biochar, bio-olio e syngas

- Un arco può verificarsi nel vuoto? Sì, ed ecco come prevenirlo nella progettazione ad alta tensione.

- Quali condizioni sperimentali critiche forniscono i forni ad alta temperatura per i rivestimenti FeCrAl? Guida esperta ai test

- Cos'è un giunto nella brasatura? Padroneggiare la chiave per legami metallici forti e permanenti

- Qual è la temperatura della cementazione sotto vuoto? Ottimizza il tuo processo di trattamento termico

- Qual è l'effetto della temperatura sulla sinterizzazione? Padroneggiare il profilo termico per risultati superiori