In sintesi, il processo di Deposizione Chimica da Vapore (CVD) è una sequenza di eventi in cui gas reattivi vengono trasportati in una camera, diffondono verso un substrato riscaldato e subiscono reazioni chimiche sulla superficie per formare un film sottile solido. Durante questo processo, i sottoprodotti gassosi creati durante la reazione vengono adsorbiti dalla superficie e rimossi dalla camera.

Il concetto fondamentale da comprendere è che la CVD non è un singolo evento, ma una catena attentamente controllata di fenomeni di trasporto fisico e reazioni chimiche. Padroneggiare la qualità finale del film richiede la comprensione e il controllo di ogni fase distinta, dall'ingresso del gas allo scarico.

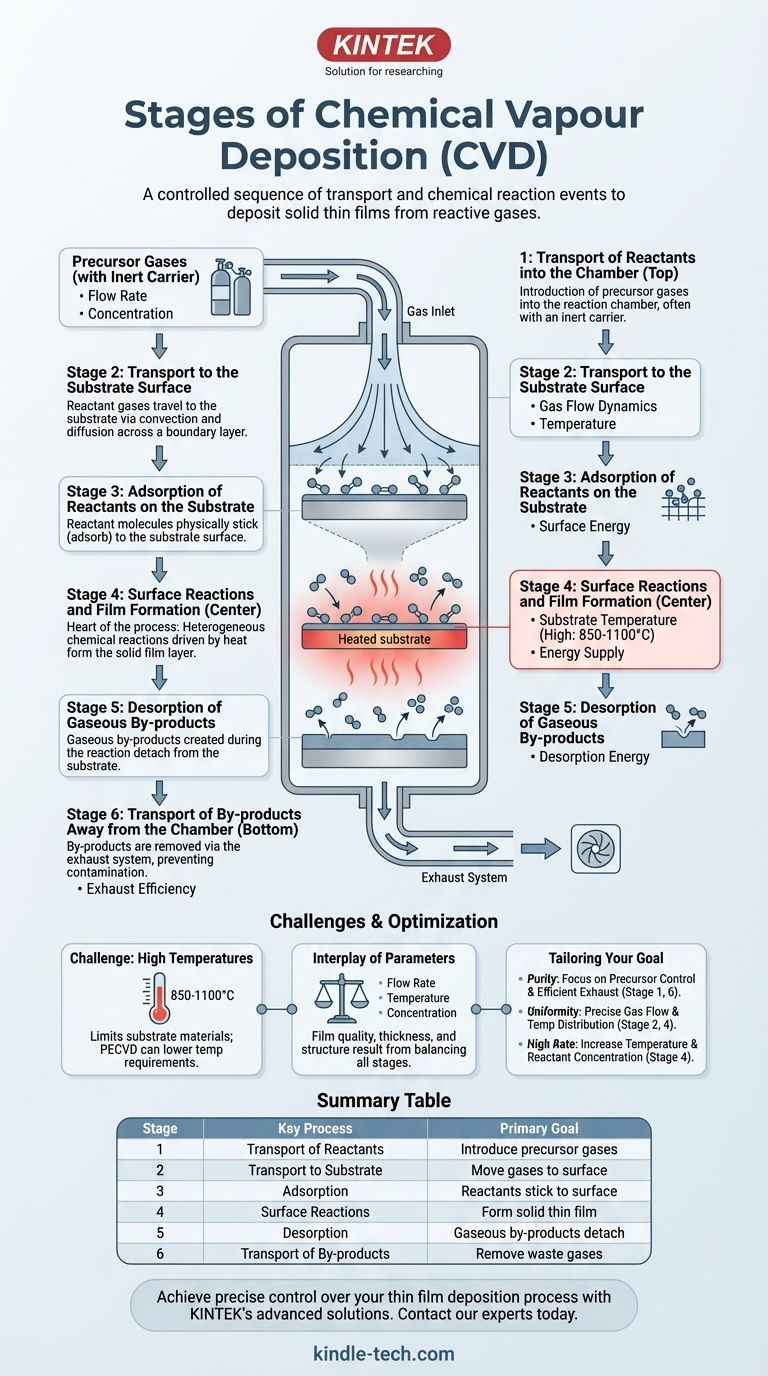

Una ripartizione passo-passo del processo CVD

Per comprendere veramente come un gas si trasforma in uno strato solido di elevata purezza, dobbiamo scomporre il processo nelle sue fasi fondamentali. Ogni fase offre l'opportunità di controllare le proprietà finali del materiale depositato.

Fase 1: Trasporto dei reagenti nella camera

Questo è il passaggio iniziale in cui i gas precursori, spesso trasportati da un gas inerte, vengono introdotti nella camera di reazione. La portata e la concentrazione di questi reagenti sono parametri critici che vengono impostati e controllati esternamente.

Fase 2: Trasporto alla superficie del substrato

Una volta all'interno della camera, i gas reagenti devono viaggiare dal flusso di gas principale alla superficie del substrato. Questo trasporto avviene principalmente tramite convezione (il movimento di massa del gas) e diffusione attraverso uno strato limite stazionario che si forma appena sopra il substrato. Le proprietà di questo strato influenzano significativamente l'uniformità della deposizione.

Fase 3: Adsorbimento dei reagenti sul substrato

Quando le molecole reagenti raggiungono il substrato, si attaccano fisicamente alla superficie in un processo chiamato adsorbimento. Questo è un precursore necessario per qualsiasi reazione chimica. La superficie è ora popolata dagli ingredienti grezzi per la crescita del film.

Fase 4: Reazioni superficiali e formazione del film

Questo è il cuore del processo CVD. Le molecole adsorbite possono diffondere sulla superficie per trovare siti attivi. Con l'energia fornita dal substrato riscaldato, subiscono reazioni chimiche eterogenee. Queste reazioni scompongono le molecole precursori, depositando il materiale solido desiderato e creando il film strato per strato.

Fase 5: Desorbimento dei sottoprodotti gassosi

Le reazioni chimiche che formano il film solido producono quasi sempre sottoprodotti gassosi indesiderati. Questi sottoprodotti devono staccarsi, o desorbire, dalla superficie del substrato per fare spazio a nuovi reagenti che arrivano e continuano la crescita del film.

Fase 6: Trasporto dei sottoprodotti fuori dalla camera

Infine, questi sottoprodotti desorbiti diffondono via dal substrato, tornando nel flusso di gas principale. Vengono quindi trasportati fuori dalla camera di reazione dal flusso di gas, venendo efficacemente rimossi attraverso il sistema di scarico. Una rimozione inefficiente può portare alla contaminazione del film.

Comprendere i compromessi e le limitazioni

Sebbene potente, il processo CVD è governato da una delicata interazione di fattori e una mancanza di controllo può portare a risultati indesiderati.

La sfida delle alte temperature

La limitazione più significativa della CVD tradizionale è la sua dipendenza dalle alte temperature, spesso tra 850-1100°C. Questa energia termica è necessaria per guidare le reazioni superficiali (Fase 4).

Molti materiali del substrato non possono sopportare tale calore senza deformarsi o fondersi, il che limita l'applicabilità della tecnica. Le varianti moderne come la CVD potenziata al plasma (PECVD) possono abbassare questo requisito di temperatura.

L'interazione dei parametri di controllo

Le caratteristiche finali del film — la sua purezza, spessore e struttura — non sono determinate da una singola impostazione. Sono il risultato dell'equilibrio tra tutte le fasi.

Ad esempio, un flusso di gas troppo elevato potrebbe non dare ai reagenti abbastanza tempo per diffondere sulla superficie (Fase 2), con conseguente basso tasso di deposizione. Al contrario, una temperatura troppo bassa rallenterà le reazioni superficiali (Fase 4), riducendo anche il tasso di crescita e potenzialmente influenzando la qualità del film.

Fare la scelta giusta per il tuo obiettivo

Il controllo delle diverse fasi del processo CVD consente di adattare il film finale alle proprie esigenze specifiche.

- Se il tuo obiettivo principale è la purezza del film: Il tuo controllo sui gas precursori (Fase 1) e l'efficiente rimozione dei sottoprodotti (Fase 6) sono fondamentali.

- Se il tuo obiettivo principale è l'uniformità del film: Una gestione precisa della dinamica del flusso di gas e della distribuzione della temperatura sul substrato è cruciale per controllare la Fase 2 e la Fase 4 in modo coerente.

- Se il tuo obiettivo principale è un alto tasso di deposizione: L'aumento della temperatura del substrato e della concentrazione dei reagenti saranno le tue leve chiave, poiché accelerano direttamente le reazioni superficiali nella Fase 4.

In definitiva, padroneggiare la CVD significa capire che non stai solo depositando un film; stai orchestrando una sequenza di eventi di trasporto e reazione.

Tabella riassuntiva:

| Fase | Processo Chiave | Obiettivo Primario |

|---|---|---|

| 1 | Trasporto dei Reagenti | Introdurre i gas precursori nella camera |

| 2 | Trasporto al Substrato | Spostare i gas sulla superficie del substrato tramite diffusione |

| 3 | Adsorbimento | Le molecole reagenti si attaccano alla superficie del substrato |

| 4 | Reazioni Superficiali | Le reazioni chimiche formano il film sottile solido |

| 5 | Desorbimento | I sottoprodotti gassosi si staccano dalla superficie |

| 6 | Trasporto dei Sottoprodotti | Rimuovere i gas di scarto dalla camera tramite scarico |

Pronto a ottenere un controllo preciso sul tuo processo di deposizione di film sottili?

In KINTEK, siamo specializzati nella fornitura di attrezzature e materiali di consumo da laboratorio avanzati, su misura per processi sofisticati come la Deposizione Chimica da Vapore. Che il tuo obiettivo sia una purezza del film superiore, uniformità o un alto tasso di deposizione, la nostra esperienza e le nostre soluzioni possono aiutarti a ottimizzare ogni fase del tuo flusso di lavoro.

Contatta i nostri esperti oggi stesso per discutere come possiamo supportare le tue specifiche esigenze di laboratorio e migliorare i risultati della tua ricerca.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sistema di reattore per macchine per la deposizione chimica da vapore di plasma a microonde MPCVD per laboratorio e crescita di diamanti

Domande frequenti

- Quali sono le applicazioni dei film sottili in ottica? Controllare la luce con precisione nanometrica

- Quali sono i vantaggi del rivestimento mediante tecnica di sputtering? Qualità del film superiore e versatilità dei materiali

- Cosa significa rivestimento CVD? Una guida alla superiore resistenza all'usura per parti complesse

- Quali sono le tecniche di deposizione nei semiconduttori? Padroneggiare CVD, PVD e ALD per la fabbricazione di chip

- Cos'è il processo di deposizione chimica da vapore (CVD) ad alta temperatura? Crescita di film sottili superiori atomo per atomo

- Cos'è il processo di sputtering? Una guida alla deposizione di film sottili ad alta precisione

- Cos'è il processo di deposizione da vapore? Una guida ai rivestimenti in film sottile CVD e PVD

- Cos'è la lavorazione CVD? Svelare la potenza del rivestimento additivo avanzato