In sostanza, la sinterizzazione trasforma una polvere fragile e compressa in un oggetto solido, denso e meccanicamente resistente. Ciò si ottiene riscaldando il materiale a una temperatura elevata, ma al di sotto del suo punto di fusione. A questa temperatura, le singole particelle di polvere iniziano a fondersi insieme attraverso la diffusione atomica, eliminando sistematicamente gli spazi vuoti tra di esse e aumentando la densità e la resistenza complessive del pezzo.

Il risultato fondamentale della sinterizzazione non è la fusione, ma piuttosto il legame a livello atomico delle particelle. Questo processo trasforma una forma di polvere porosa in un solido coerente, aumentandone drasticamente la densità e l'integrità meccanica.

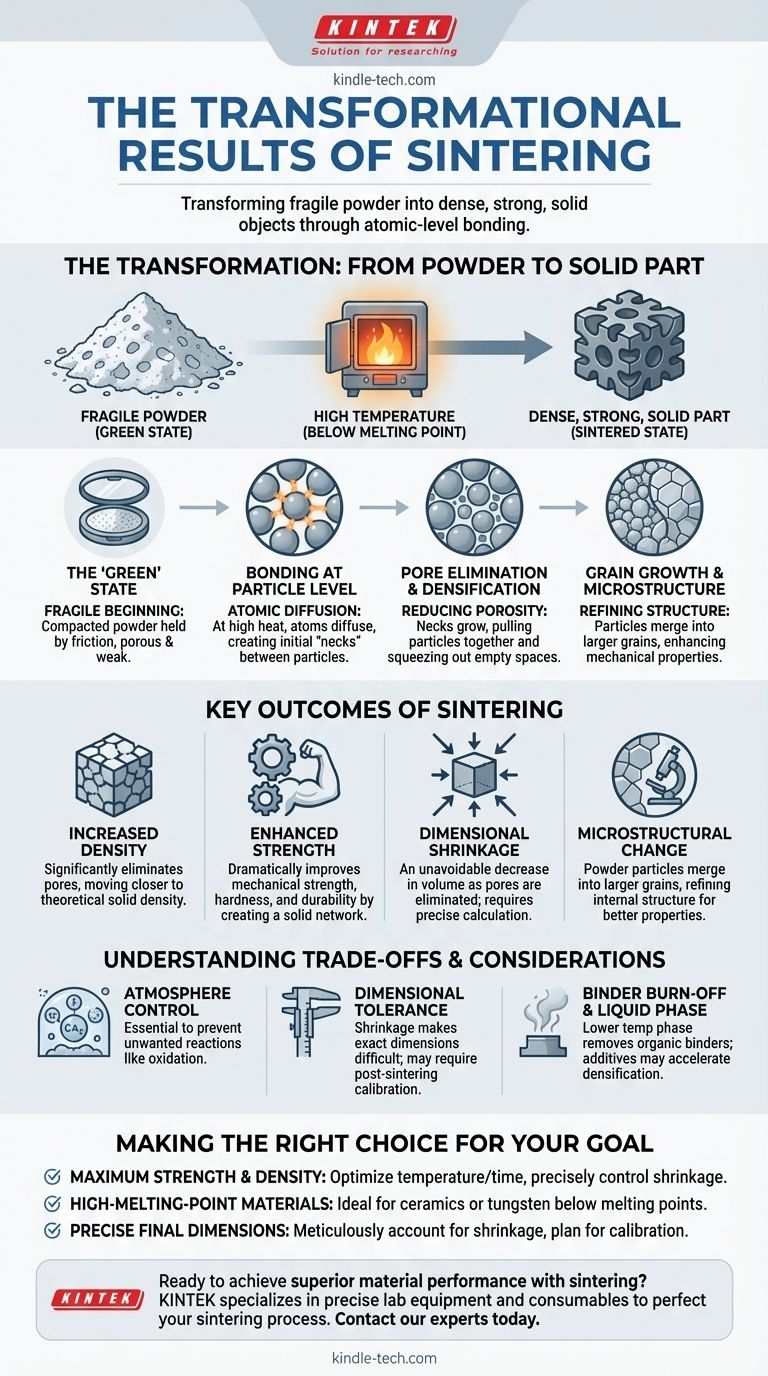

La Trasformazione: Dalla Polvere a un Componente Solido

La sinterizzazione è un processo termico che modifica fondamentalmente la microstruttura di un materiale. Non è un singolo evento, ma una progressione attraverso diverse fasi, ognuna delle quali contribuisce alle proprietà finali del componente.

Lo Stato "Verde": Un Inizio Fragile

Prima della sinterizzazione, il materiale esiste come un compatto "verde". Si tratta semplicemente di polvere che è stata pressata nella forma desiderata utilizzando uno stampo e presse idrauliche.

Sebbene abbia la geometria corretta, il pezzo verde è poroso e meccanicamente debole, tenuto insieme solo dall'attrito tra le particelle.

Legame a Livello di Particella

La trasformazione cruciale avviene quando il compatto verde viene riscaldato. Ad alte temperature, gli atomi acquisiscono energia sufficiente per muoversi, o diffondere, attraverso i confini delle particelle adiacenti.

Questa diffusione crea piccoli "colli" o legami in ogni punto in cui le particelle si toccano. Questi legami iniziali sono la base dell'oggetto solido finale.

Eliminazione dei Pori e Densificazione

Man mano che il processo di sinterizzazione continua, questi colli si allargano. Questa crescita esercita una forza potente che avvicina i centri delle particelle.

Questa azione espelle efficacemente gli spazi vuoti, o pori, che esistevano tra le particelle di polvere nello stato verde. La riduzione della porosità porta direttamente a un aumento della densità del materiale.

Crescita dei Grani e Microstruttura

Nel tempo, i confini originali tra le singole particelle di polvere scompaiono man mano che si fondono in strutture cristalline più grandi note come grani.

Questo processo di crescita dei grani affina la microstruttura interna del materiale, che è un fattore chiave nel determinare le sue proprietà meccaniche finali, come durezza e tenacità.

Risultati Chiave del Processo di Sinterizzazione

Le trasformazioni fisiche durante la sinterizzazione producono diversi risultati distinti e desiderabili nel prodotto finale.

Aumento della Densità

Il risultato più diretto dell'eliminazione dei pori è un aumento significativo della densità. Un pezzo sinterizzato finito è sostanzialmente più denso del suo compatto verde iniziale, avvicinandosi alla densità teorica del materiale solido.

Resistenza Meccanica Migliorata

Creando una rete solida e interconnessa di grani legati, la sinterizzazione aumenta drasticamente la resistenza meccanica, la durezza e la durabilità del componente. Il fragile compatto verde viene trasformato in un pezzo robusto e funzionale in grado di sopportare carichi.

Ritiro Dimensionale

Una conseguenza critica e inevitabile della densificazione è che il pezzo si ritira. Man mano che i pori vengono eliminati e le particelle si avvicinano, il volume complessivo del componente diminuisce. Questo ritiro deve essere calcolato e controllato con precisione.

Comprendere i Compromessi e le Considerazioni Pratiche

Ottenere un pezzo sinterizzato di successo richiede il controllo di diverse variabili e la comprensione delle sfide intrinseche del processo.

La Necessità del Controllo dell'Atmosfera

La sinterizzazione viene quasi sempre eseguita in un forno con un'atmosfera controllata. Ciò è essenziale per prevenire reazioni chimiche indesiderate, come l'ossidazione, che potrebbero compromettere l'integrità del materiale ad alte temperature.

La Sfida della Tolleranza Dimensionale

Poiché il pezzo si restringe, ottenere dimensioni finali esatte può essere difficile. Se sono richieste tolleranze strette, potrebbe essere necessaria una fase di calibrazione o di dimensionamento post-sinterizzazione, in cui il pezzo viene nuovamente pressato in uno stampo per correggere eventuali variazioni dimensionali.

Combustione del Legante

Spesso, leganti organici vengono miscelati con la polvere per migliorare la resistenza del compatto verde. La prima fase di riscaldamento nel forno è una fase di combustione a temperatura più bassa per rimuovere questi leganti prima che inizi la sinterizzazione vera e propria.

Sinterizzazione in Fase Liquida

In alcuni processi, una piccola quantità di un additivo con un punto di fusione inferiore è inclusa nella miscela di polvere. Durante il riscaldamento, questo additivo si scioglie e diventa una fase liquida che fluisce nei pori, accelerando la densificazione attraverso l'azione capillare.

Fare la Scelta Giusta per il Tuo Obiettivo

I risultati specifici della sinterizzazione possono essere adattati regolando i parametri del processo per soddisfare diversi obiettivi ingegneristici.

- Se la tua attenzione principale è la massima resistenza e densità: Il tuo obiettivo è ottimizzare temperatura e tempo per eliminare quanta più porosità possibile, il che richiede un controllo preciso del ritiro risultante.

- Se la tua attenzione principale è la produzione di materiali ad alto punto di fusione: La sinterizzazione è il metodo ideale, poiché consente di creare componenti solidi da materiali come ceramiche o tungsteno a temperature inferiori ai loro punti di fusione estremamente elevati.

- Se la tua attenzione principale è il raggiungimento di dimensioni finali precise: Devi tenere meticolosamente conto del ritiro del materiale nella progettazione iniziale dello stampo e pianificare una potenziale fase di calibrazione post-sinterizzazione.

In definitiva, la sinterizzazione fornisce un metodo potente per convertire semplici polveri in componenti complessi e ad alte prestazioni con proprietà personalizzate.

Tabella Riassuntiva:

| Risultato Chiave | Descrizione |

|---|---|

| Densità Aumentata | Elimina i pori, rendendo il pezzo più denso e più vicino alla densità teorica del materiale solido. |

| Resistenza Migliorata | Crea una struttura solida e legata, migliorando drasticamente la resistenza meccanica, la durezza e la durabilità. |

| Ritiro Dimensionale | Una conseguenza inevitabile della densificazione che deve essere calcolata e controllata con precisione. |

| Cambiamento Microstrutturale | Le particelle di polvere si fondono in grani più grandi, affinando la struttura interna per proprietà migliori. |

Pronto a ottenere prestazioni superiori dei materiali con la sinterizzazione?

KINTEK è specializzata nelle attrezzature da laboratorio di precisione e nei materiali di consumo necessari per perfezionare il tuo processo di sinterizzazione. Dai forni ad alta temperatura con atmosfere controllate ai materiali e all'esperienza per raggiungere i tuoi specifici obiettivi di densità, resistenza e dimensioni, siamo il tuo partner nell'innovazione.

Contatta oggi i nostri esperti per discutere come possiamo aiutarti a trasformare le polveri in componenti ad alte prestazioni.

Guida Visiva

Prodotti correlati

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace per sinterizzazione di porcellana dentale sottovuoto

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

Domande frequenti

- Cosa rende traslucida la zirconia? La scienza dietro l'estetica dentale moderna

- Cos'è un forno dentale? Il Forno di Precisione per Creare Restauri Dentali Forti ed Estetici

- È possibile cambiare il colore delle corone in zirconia? Comprendere la natura permanente della zirconia

- Qual è una delle applicazioni più recenti per le ceramiche dentali? Zirconia monolitica per ponti a pieno arco

- Qual è il prezzo del forno per la sinterizzazione della zirconia? Investi nella precisione, non solo nel prezzo