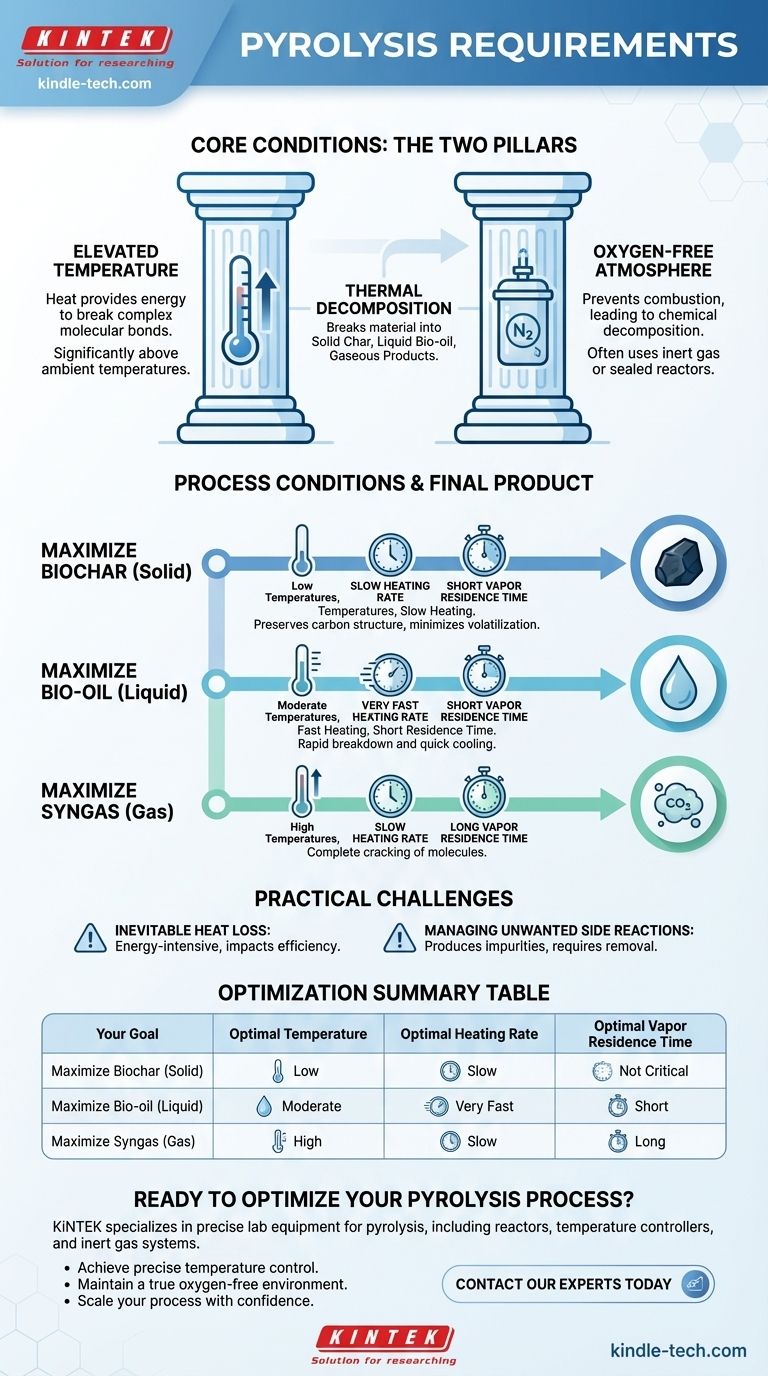

Nella sua essenza, la pirolisi richiede due condizioni fondamentali. Il processo comporta la decomposizione termica dei materiali ad alte temperature, ma è fondamentale che ciò avvenga in un ambiente carente di ossigeno o completamente privo di ossigeno. Questa assenza di ossigeno impedisce la combustione e provoca invece la rottura dei legami chimici del materiale in una miscela di prodotti solidi, liquidi e gassosi.

I requisiti specifici per la temperatura, la velocità di riscaldamento e il tempo di permanenza dei vapori non sono universali; sono variabili strategiche che è necessario regolare per controllare se il prodotto finale sia prevalentemente carbone solido, bio-olio liquido o gas combustibile.

I Due Pilastri Fondamentali della Pirolisi

La pirolisi è una scomposizione chimica controllata, non una semplice combustione. Per ottenerla, devono essere soddisfatte due condizioni ambientali non negoziabili.

Requisito 1: Temperatura Elevata

Il calore è il motore della pirolisi. Fornisce l'energia necessaria per rompere i complessi legami molecolari all'interno della materia prima.

L'intervallo di temperatura richiesto è ampio e dipende fortemente dalla materia prima e dai prodotti desiderati, ma è sempre significativamente superiore alle temperature ambiente.

Requisito 2: Atmosfera Priva di Ossigeno

Questo è il requisito fondamentale che distingue la pirolisi dalla combustione. Rimuovendo l'ossigeno, si impedisce al materiale di bruciare e di rilasciare la sua energia principalmente sotto forma di calore.

Invece di combustire, il materiale si decompone in componenti chimici preziosi. Ciò si ottiene tipicamente utilizzando un gas inerte come l'azoto o progettando un reattore sigillato in cui l'ossigeno in ingresso viene eliminato.

Come le Condizioni di Processo Determinano il Prodotto Finale

Una volta soddisfatti i due requisiti fondamentali, è possibile manipolare diverse variabili di processo per orientare le reazioni chimiche verso un output specifico. L'equilibrio tra queste variabili determina la resa finale di solidi, liquidi e gas.

Ottimizzazione per il Biochar (Solido)

Per massimizzare la resa di carbone solido, l'obiettivo è una decomposizione lenta e controllata che preservi la struttura del carbonio.

Ciò si ottiene con temperature basse e basse velocità di riscaldamento. Questo processo delicato minimizza la volatilizzazione del materiale, lasciando dietro di sé un solido ricco di carbonio.

Ottimizzazione per il Bio-olio (Liquido)

Per produrre la massima resa di prodotti liquidi (bio-olio), il processo deve scomporre rapidamente la materia prima e raffreddare immediatamente i vapori risultanti.

Ciò richiede temperature moderate, ma con velocità di riscaldamento molto elevate e un breve tempo di permanenza dei gas. I vapori vengono rapidamente rimossi dalla zona calda e condensati in un liquido prima che possano decomporsi ulteriormente in gas.

Ottimizzazione per il Syngas (Gas)

Se l'obiettivo è massimizzare i prodotti gassosi, il processo deve essere abbastanza intenso da scomporre non solo la materia prima originale, ma anche i vapori liquidi intermedi.

Ciò si ottiene al meglio con temperature elevate, basse velocità di riscaldamento e un lungo tempo di permanenza dei gas. Ciò consente la completa "pirolisi" (cracking) delle molecole di idrocarburi più grandi in molecole di gas più piccole e non condensabili come idrogeno e metano.

Comprendere le Sfide Pratiche

Raggiungere le condizioni ideali in pratica comporta significative sfide ingegneristiche e compromessi che influiscono sull'efficienza e sulla purezza del prodotto.

Perdita di Calore Inevitabile

La pirolisi è un processo ad alta intensità energetica. Mantenere alte temperature in un reattore significa che la perdita di calore specifica del processo è un fattore importante nell'efficienza energetica complessiva. Qualsiasi energia che fuoriesce nell'ambiente viene sprecata e aumenta i costi operativi.

Gestione delle Reazioni Secondarie Indesiderate

L'ambiente chimico all'interno di un reattore di pirolisi è complesso. Le reazioni secondarie sono comuni e possono produrre sottoprodotti indesiderati, come composti aromatici complessi o vari idrocarburi.

Se l'obiettivo è un prodotto puro, come l'idrogeno di grado industriale dalla pirolisi del metano, queste impurità devono essere considerate e rimosse, aggiungendo complessità e costi al processo.

Fare la Scelta Giusta per il Tuo Obiettivo

I requisiti ottimali per il tuo processo di pirolisi dipendono interamente dal prodotto che apprezzi di più.

- Se il tuo obiettivo principale è massimizzare il carbone solido: Utilizza basse temperature e basse velocità di riscaldamento per favorire una conversione solida controllata.

- Se il tuo obiettivo principale è produrre bio-olio liquido: Impiega temperature moderate con alte velocità di riscaldamento e assicurati che i vapori vengano rimossi e condensati rapidamente.

- Se il tuo obiettivo principale è generare gas combustibile: Applica alte temperature e concedi ai vapori un lungo tempo di permanenza nella zona calda per garantire che si decompongano completamente.

In definitiva, padroneggiare la pirolisi significa controllare con precisione le sue condizioni fondamentali per dettare l'esito della trasformazione chimica.

Tabella Riassuntiva:

| Il Tuo Obiettivo | Temperatura Ottimale | Velocità di Riscaldamento Ottimale | Tempo di Permanenza dei Vapori Ottimale |

|---|---|---|---|

| Massimizzare il Biochar (Solido) | Bassa | Lenta | Non Critico |

| Massimizzare il Bio-olio (Liquido) | Moderata | Molto Veloce | Breve |

| Massimizzare il Syngas (Gas) | Alta | Lenta | Lungo |

Pronto a costruire o ottimizzare il tuo processo di pirolisi?

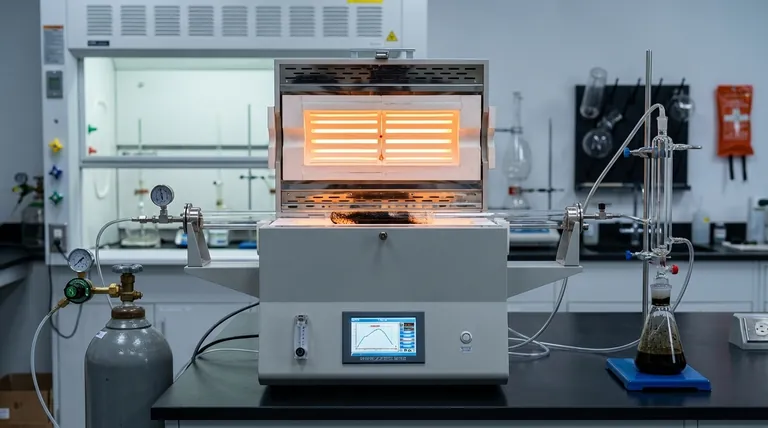

In KINTEK, siamo specializzati nelle attrezzature da laboratorio di precisione e nei materiali di consumo necessari per padroneggiare la pirolisi. Sia che tu stia ricercando la conversione della materia prima, ottimizzando la resa di bio-olio o aumentando la produzione di syngas, i nostri reattori, i controllori di temperatura e i sistemi di gas inerte sono progettati per accuratezza e affidabilità.

Forniamo gli strumenti per aiutarti a:

- Ottenere un controllo preciso della temperatura per risultati coerenti.

- Mantenere un ambiente veramente privo di ossigeno per prevenire la combustione.

- Scalare il tuo processo dalla ricerca e sviluppo all'impianto pilota con fiducia.

Discutiamo i requisiti del tuo progetto. Contatta oggi stesso i nostri esperti per trovare la soluzione giusta per le esigenze del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a Tubo Verticale da Laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Quali precauzioni prendere quando si usa un forno a tubo? Garantire una lavorazione sicura ed efficace ad alta temperatura

- Qual è il valore tecnico dell'utilizzo di una camera di reazione a tubo di quarzo per test di corrosione statici? Ottenere Precisione.

- In che modo un forno sottovuoto a tubo di quarzo contribuisce al processo di cristallizzazione degli elettroliti Li-argirodite drogati con Ag?

- Quali materiali vengono utilizzati per i tubi nei forni a tubo? Una guida alla scelta del tubo giusto per il tuo processo

- Come pulire un forno a tubo? Una guida passo passo per una manutenzione sicura ed efficace