In sostanza, un'atmosfera protettiva per il trattamento termico è un ambiente gassoso specificamente controllato che circonda un pezzo metallico all'interno di un forno. Il suo scopo è proteggere il pezzo da reazioni chimiche indesiderate, come ossidazione e formazione di scaglie, che altrimenti si verificherebbero riscaldandolo all'aria aperta. Queste atmosfere vanno da semplici gas inerti come l'azoto a miscele complesse e reattive contenenti monossido di carbonio e idrogeno, progettate per gestire attivamente la chimica superficiale del metallo.

Il punto cruciale è che un'atmosfera protettiva non è semplicemente uno scudo passivo; è uno strumento ingegneristico attivo. La scelta dell'atmosfera corretta è fondamentale per controllare le proprietà superficiali finali, la microstruttura e le prestazioni di un componente trattato termicamente, prevenendo difetti e garantendo la ripetibilità del processo.

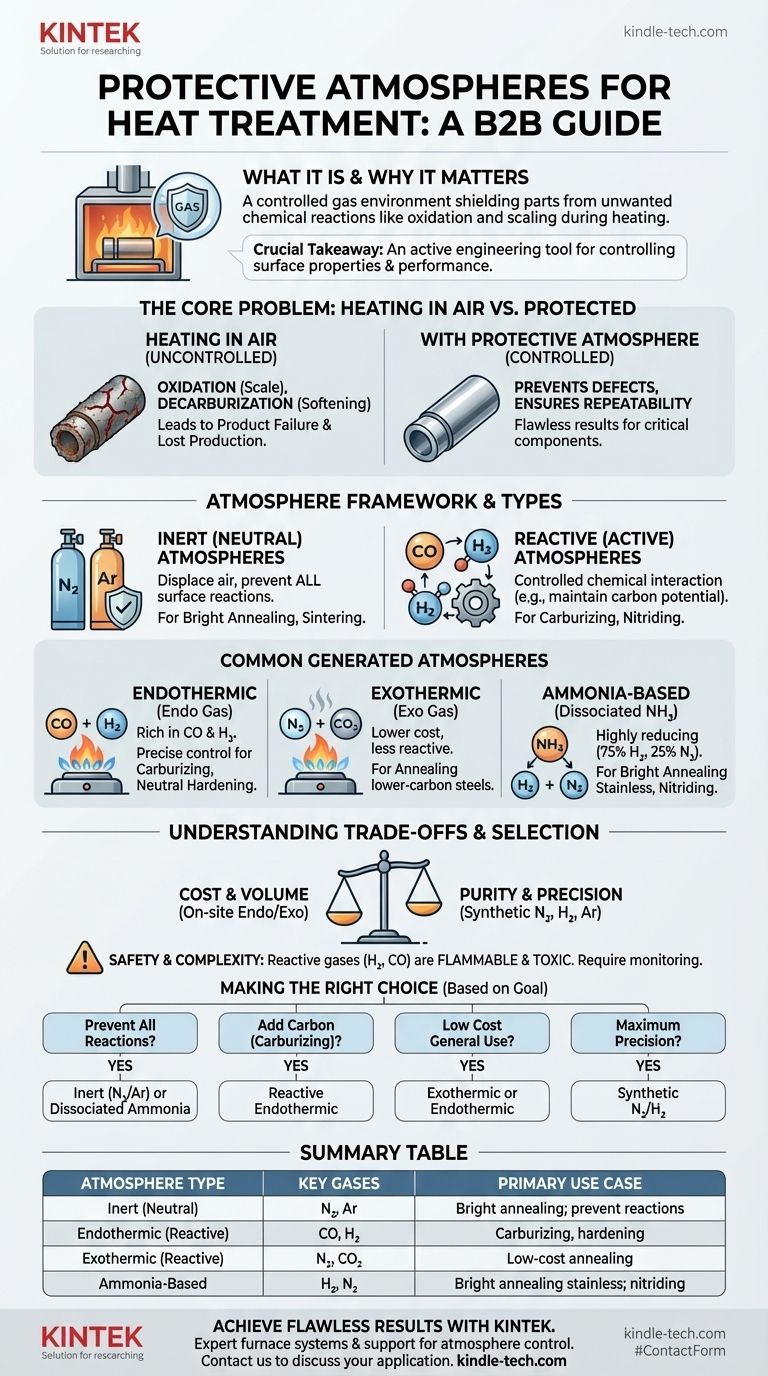

Il problema centrale: perché è necessaria un'atmosfera protettiva

L'effetto del riscaldamento all'aria

Quando si riscalda l'acciaio o altre leghe ad alte temperature in presenza di ossigeno, si verifica una reazione chimica distruttiva. Questo processo, noto come ossidazione, forma uno strato di scaglie sulla superficie.

Questa formazione di scaglie può rovinare la finitura superficiale e la precisione dimensionale del pezzo. Inoltre, l'ossigeno può reagire con il carbonio all'interno della superficie dell'acciaio, un processo chiamato decarburazione, che ammorbidisce il materiale e ne compromette la resistenza e la durezza all'usura.

Il costo di un ambiente incontrollato

La mancata utilizzazione di un'adeguata atmosfera protettiva porta direttamente al fallimento del prodotto. Le conseguenze includono pezzi scartati, materiali sprecati e tempo di produzione perso.

Per i componenti critici in settori come l'aerospaziale, l'automotive o il medicale, un difetto superficiale causato da un'atmosfera impropria potrebbe avere implicazioni catastrofiche per la sicurezza.

Un quadro per la comprensione delle atmosfere

Le atmosfere protettive possono essere classificate in due categorie principali in base a come interagiscono con il pezzo.

Atmosfere inerti (neutre)

Le atmosfere inerti sono progettate per essere completamente non reattive con il metallo. Il loro unico scopo è quello di spostare l'aria ambiente, principalmente l'ossigeno, per prevenire qualsiasi reazione superficiale.

Gas come l'Azoto (N2) puro e l l'Argon (Ar) sono le scelte più comuni. Vengono utilizzati per processi come la ricottura brillante e la sinterizzazione, dove l'obiettivo è riscaldare e raffreddare il pezzo senza alterarne in alcun modo la superficie.

Atmosfere reattive (attive)

Le atmosfere reattive sono progettate per ottenere un'interazione chimica specifica e controllata con la superficie del metallo. Queste non sono solo scudi; fanno parte del trattamento stesso.

Queste miscele di gas possono prevenire la decarburazione mantenendo un potenziale di carbonio specifico che è in equilibrio con il contenuto di carbonio dell'acciaio. Possono anche essere utilizzate per aggiungere intenzionalmente elementi, come nella carburazione (aggiunta di carbonio) o nella nitrurazione (aggiunta di azoto).

Tipi comuni di atmosfere generate

Sebbene vengano utilizzati gas in bombole puri, molti forni industriali generano le proprie atmosfere in loco per motivi di economicità.

Atmosfere endotermiche

Spesso chiamato "gas endo", questa è una comune atmosfera reattiva generata dalla combustione parziale di un gas combustibile idrocarburico. È ricca di monossido di carbonio (CO) e idrogeno (H2).

Il gas endotermico è altamente versatile ed è lo standard per la tempra neutra, la carburazione e la carbonitrurazione perché il suo potenziale di carbonio può essere controllato con precisione.

Atmosfere esotermiche

Il "gas eso" è prodotto dalla combustione più completa di un idrocarburo. Consiste principalmente di azoto (N2), anidride carbonica (CO2) e vapore acqueo, con quantità minori di CO e H2.

È meno costoso da produrre rispetto al gas endo, ma è anche meno reattivo. Il suo uso principale è per la ricottura di acciai a basso tenore di carbonio e metalli non ferrosi dove non è richiesto un ambiente ad alta purezza.

Atmosfere a base di ammoniaca

L'ammoniaca dissociata produce un'atmosfera altamente riducente di 75% idrogeno e 25% azoto. Questa miscela pulita e secca è eccellente per la ricottura brillante degli acciai inossidabili.

L'ammoniaca è anche la fonte di azoto per i processi di nitrurazione e carbonitrurazione, dove l'azoto viene intenzionalmente diffuso nella superficie del pezzo per creare un rivestimento duro.

Comprendere i compromessi

Costo vs. purezza e controllo

Le atmosfere generate in loco come il gas endotermico ed esotermico sono generalmente più convenienti per operazioni ad alto volume.

Tuttavia, le atmosfere sintetiche prodotte da gas puri in bombole (Azoto, Idrogeno, Argon) offrono una purezza superiore e un controllo più preciso, essenziale per applicazioni aerospaziali, mediche ed elettroniche.

Sicurezza e complessità

Le atmosfere reattive contenenti alte concentrazioni di idrogeno e monossido di carbonio sono infiammabili, esplosive e tossiche. Richiedono sofisticati interblocchi di sicurezza, ventilazione e sistemi di monitoraggio.

Controllare un'atmosfera reattiva è anche complesso. Richiede un monitoraggio costante di variabili come il punto di rugiada e la composizione del gas per prevenire risultati indesiderati come la formazione di fuliggine o la decarburazione involontaria. Le atmosfere inerti sono molto più semplici e sicure da gestire.

Fare la scelta giusta per il tuo obiettivo

La scelta dell'atmosfera corretta è una decisione critica basata interamente sul risultato desiderato per il materiale.

- Se il tuo obiettivo principale è prevenire tutte le reazioni superficiali (ad esempio, ricottura brillante): Un'atmosfera inerte pura come Azoto o Argon, o un'atmosfera di ammoniaca dissociata fortemente riducente, è la scelta corretta.

- Se il tuo obiettivo principale è aggiungere carbonio alla superficie (carburazione): È richiesta un'atmosfera endotermica reattiva con un potenziale di carbonio precisamente controllato.

- Se il tuo obiettivo principale è la tempra generale o la ricottura a un costo inferiore: Un'atmosfera esotermica o endotermica generata è spesso la soluzione più pratica ed economica.

- Se il tuo obiettivo principale è la massima precisione per pezzi critici: Una miscela sintetica di azoto e idrogeno ad alta purezza fornisce il massimo livello di controllo, pulizia e ripetibilità.

In definitiva, padroneggiare il trattamento termico è impossibile senza padroneggiare la selezione e il controllo della sua atmosfera protettiva.

Tabella riassuntiva:

| Tipo di atmosfera | Gas chiave | Caso d'uso primario |

|---|---|---|

| Inerte (Neutro) | Azoto (N₂), Argon (Ar) | Ricottura brillante; previene tutte le reazioni superficiali |

| Endotermica (Reattiva) | Monossido di carbonio (CO), Idrogeno (H₂) | Carburazione, tempra neutra, carbonitrurazione |

| Esotermica (Reattiva) | Azoto (N₂), Anidride carbonica (CO₂) | Ricottura a basso costo di acciai a basso tenore di carbonio |

| A base di ammoniaca | Idrogeno (H₂), Azoto (N₂) | Ricottura brillante di acciaio inossidabile; nitrurazione |

Ottieni risultati impeccabili e proteggi i tuoi componenti critici. La scelta dell'atmosfera protettiva giusta è fondamentale per il successo del trattamento termico. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, fornendo i sistemi di forni precisi e il supporto esperto di cui il tuo laboratorio ha bisogno per padroneggiare il controllo dell'atmosfera. Contattaci oggi stesso per discutere la tua applicazione e garantire la ripetibilità del processo. #ModuloDiContatto

Guida Visiva

Prodotti correlati

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- Cos'è il principio dell'atmosfera inerte? Controlla il tuo ambiente chimico per risultati affidabili

- Come fa un forno ad atmosfera ad alta temperatura a garantire la struttura attiva dei catalizzatori calcio-alluminio?

- Perché è necessaria una fornace ad atmosfera ad alta temperatura con un ambiente di idrogeno per le membrane a fibra cava di rame?

- Qual è il ruolo di un forno di sinterizzazione ad alta temperatura in atmosfera controllata nei catalizzatori derivati da MOF? | Precision Pyrolysis

- Perché l'azoto viene utilizzato nei forni di ricottura? Per prevenire l'ossidazione e la decarburazione per una qualità superiore del metallo

- Perché viene utilizzato un forno ad atmosfera ad alta temperatura per il trattamento termico a 850°C di FeCrAl? Migliorare l'affidabilità del materiale

- Qual è lo scopo di mantenere un flusso continuo di argon? Ottimizzare il recupero di PLAP con alluminio ad alta purezza

- Come simula un forno a ossidazione ciclica industriale ad alta temperatura le condizioni estreme per i rivestimenti di alluminuro?