In breve, il prodotto della sinterizzazione è un corpo solido e densificato creato da un materiale di partenza costituito da polvere metallica o ceramica. Questo processo trasforma una polvere sfusa o compattata in una massa coerente e rafforzata applicando calore al di sotto del punto di fusione del materiale, alterandone fondamentalmente le proprietà fisiche e meccaniche.

Lo scopo principale della sinterizzazione non è creare una nuova sostanza chimica, ma ingegnerizzare la struttura fisica di un materiale. Trasforma una polvere in un oggetto solido con proprietà specifiche e desiderabili come elevata resistenza, densità controllata e forme complesse difficili da ottenere con altri mezzi.

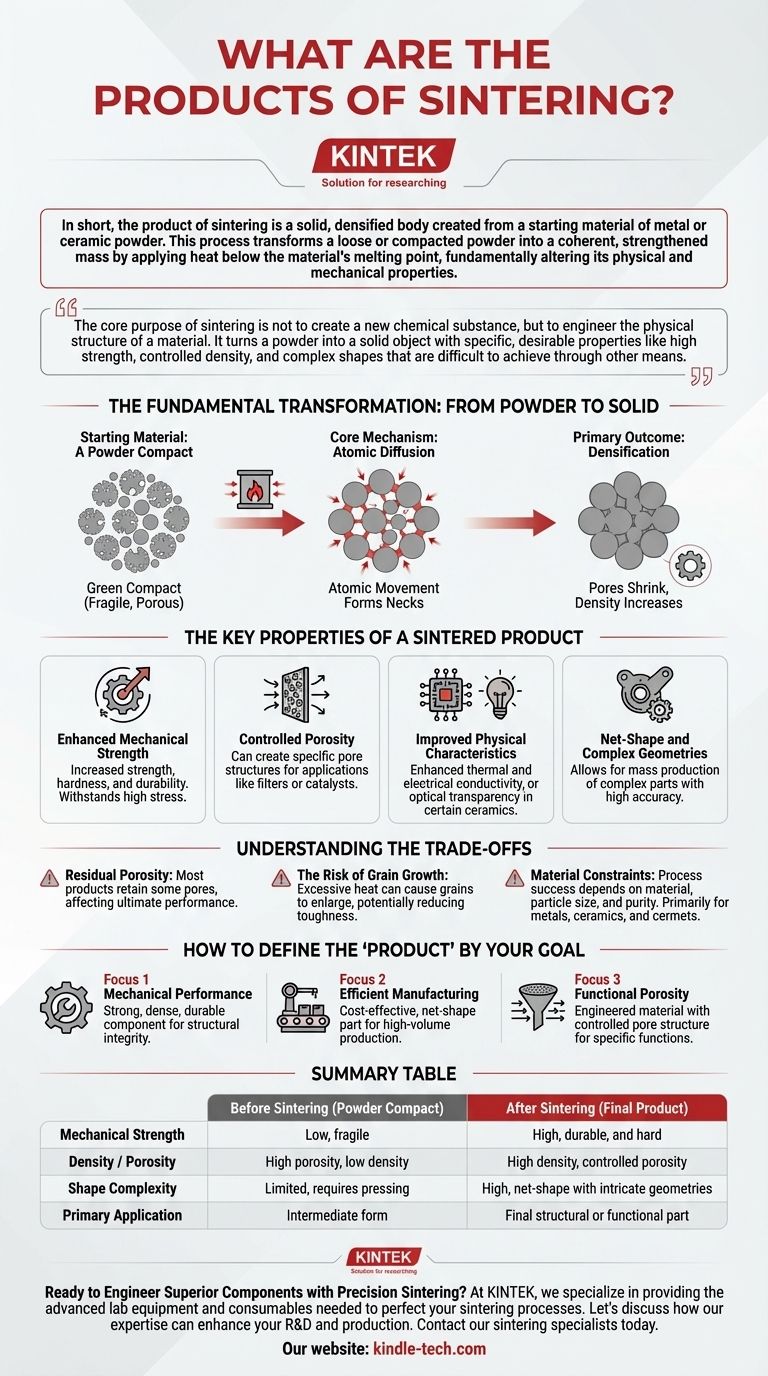

La Trasformazione Fondamentale: Dalla Polvere al Solido

La sinterizzazione è un processo termico che fa sì che le singole particelle in una polvere si leghino tra loro, creando una parte solida. Questa trasformazione è guidata dalla riduzione dell'energia superficiale delle particelle di polvere.

Il Materiale di Partenza: Un Compattato di Polvere

Il processo inizia con una polvere, tipicamente di un metallo o una ceramica. Questa polvere viene spesso prima pressata in una forma desiderata, nota come "compatto verde", che è fragile e presenta una significativa porosità tra le particelle.

Il Meccanismo Centrale: Diffusione Atomica

Quando riscaldati, gli atomi nei punti di contatto tra le particelle diventano mobili e iniziano a diffondersi attraverso i confini delle particelle. Questo movimento atomico forma piccoli ponti, o "colli", tra le particelle adiacenti, saldandole efficacemente insieme senza fondere il materiale sfuso.

Il Risultato Primario: Densificazione

Man mano che questi colli crescono, le particelle si avvicinano. Questa azione riduce o elimina i pori (spazi vuoti) che esistevano tra le particelle nel compattato originale. Il risultato è un materiale più denso e solido.

Le Proprietà Chiave di un Prodotto Sinterizzato

Il "prodotto" della sinterizzazione è meglio definito dalle nuove e migliorate proprietà che possiede rispetto alla polvere originale.

Resistenza Meccanica Migliorata

Legando le particelle e riducendo i pori, la sinterizzazione aumenta drasticamente la resistenza, la durezza e la durabilità complessiva del materiale. La parte risultante può sopportare sollecitazioni meccaniche molto meglio del compattato di polvere iniziale.

Porosità Controllata

Sebbene la sinterizzazione miri tipicamente a ridurre la porosità, il processo può anche essere controllato per creare prodotti con una specifica struttura porosa interconnessa. Ciò è essenziale per la produzione di prodotti come filtri metallici porosi o catalizzatori, dove è richiesto il flusso di gas o liquido.

Caratteristiche Fisiche Migliorate

La densificazione migliora non solo la resistenza. Per molti materiali, migliora anche la conduttività termica ed elettrica. Nel caso di alcune ceramiche, la sinterizzazione è fondamentale per ottenere la trasparenza ottica.

Forme Nette e Geometrie Complesse

Un vantaggio importante della sinterizzazione è la sua capacità di produrre parti nella loro forma finale o "netta" con elevata precisione e ripetibilità. Ciò consente la produzione in serie di componenti complessi, come ingranaggi o parti strutturali intricate, che sarebbero costosi o impossibili da creare con la lavorazione tradizionale.

Comprendere i Compromessi

Sebbene potente, il processo di sinterizzazione presenta limitazioni intrinseche che definiscono le caratteristiche dei suoi prodotti.

Porosità Residua

Raggiungere il 100% della densità teorica è estremamente difficile e spesso non economico. La maggior parte dei prodotti sinterizzati manterrà una piccola quantità di porosità residua, che può influenzare le loro prestazioni meccaniche finali in applicazioni molto esigenti.

Il Rischio di Crescita del Grano

Lo stesso calore che guida la densificazione può anche causare la crescita dei singoli grani cristallini all'interno del materiale. Una crescita eccessiva del grano può talvolta essere dannosa, riducendo potenzialmente la tenacità o la resistenza alla frattura del materiale. Bilanciare la densificazione controllando le dimensioni del grano è una sfida chiave nel controllo del processo.

Vincoli Materiali

La sinterizzazione è principalmente adatta per metalli, ceramiche e cermet. Il successo del processo dipende fortemente dalle caratteristiche del materiale, dalla dimensione delle particelle e dalla purezza. Non tutti i materiali possono essere sinterizzati efficacemente.

Come Definire il "Prodotto" in Base al Tuo Obiettivo

Il prodotto specifico della sinterizzazione dipende interamente dall'applicazione prevista.

- Se il tuo obiettivo principale è la prestazione meccanica: Il prodotto è un componente forte, denso e durevole progettato per l'integrità strutturale e le applicazioni portanti.

- Se il tuo obiettivo principale è la produzione efficiente: Il prodotto è una parte economica, a forma netta che minimizza o elimina la necessità di successive lavorazioni, ideale per la produzione ad alto volume.

- Se il tuo obiettivo principale è la porosità funzionale: Il prodotto è un materiale ingegnerizzato, come un filtro o un supporto catalitico, dove la struttura dei pori è precisamente controllata per svolgere una funzione specifica.

In definitiva, la sinterizzazione produce materiali con microstrutture accuratamente ingegnerizzate per soddisfare un obiettivo di prestazione specifico.

Tabella Riepilogativa:

| Proprietà | Prima della Sinterizzazione (Compatto di Polvere) | Dopo la Sinterizzazione (Prodotto Finale) |

|---|---|---|

| Resistenza Meccanica | Bassa, fragile | Alta, durevole e dura |

| Densità / Porosità | Alta porosità, bassa densità | Alta densità, porosità controllata |

| Complessità della Forma | Limitata, richiede pressatura | Alta, forma netta con geometrie intricate |

| Applicazione Primaria | Forma intermedia | Parte strutturale o funzionale finale |

Pronto a Ingegnerizzare Componenti Superiori con la Sinterizzazione di Precisione?

In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo necessari per perfezionare i vostri processi di sinterizzazione. Sia che stiate sviluppando parti metalliche ad alta resistenza, componenti ceramici intricati o filtri porosi, le nostre soluzioni vi aiutano a raggiungere le precise proprietà dei materiali e le geometrie complesse che i vostri progetti richiedono.

Discutiamo come la nostra esperienza può migliorare la vostra R&S e produzione. Contattate oggi i nostri specialisti di sinterizzazione per esplorare l'attrezzatura giusta per il vostro materiale specifico e gli obiettivi applicativi.

Guida Visiva

Prodotti correlati

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace per sinterizzazione di porcellana dentale sottovuoto

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

Domande frequenti

- Qual è il tempo di sinterizzazione per la zirconia? Una guida alla cottura precisa per risultati ottimali

- Qual è il prezzo del forno per la sinterizzazione della zirconia? Investi nella precisione, non solo nel prezzo

- Qual è l'effetto della temperatura di sinterizzazione della zirconia? Padroneggia la chiave della forza e della stabilità

- Cosa sono le macchie bianche sulla zirconia dopo la sinterizzazione? Una guida per diagnosticare e prevenire i difetti

- Cos'è un forno dentale? Il Forno di Precisione per Creare Restauri Dentali Forti ed Estetici