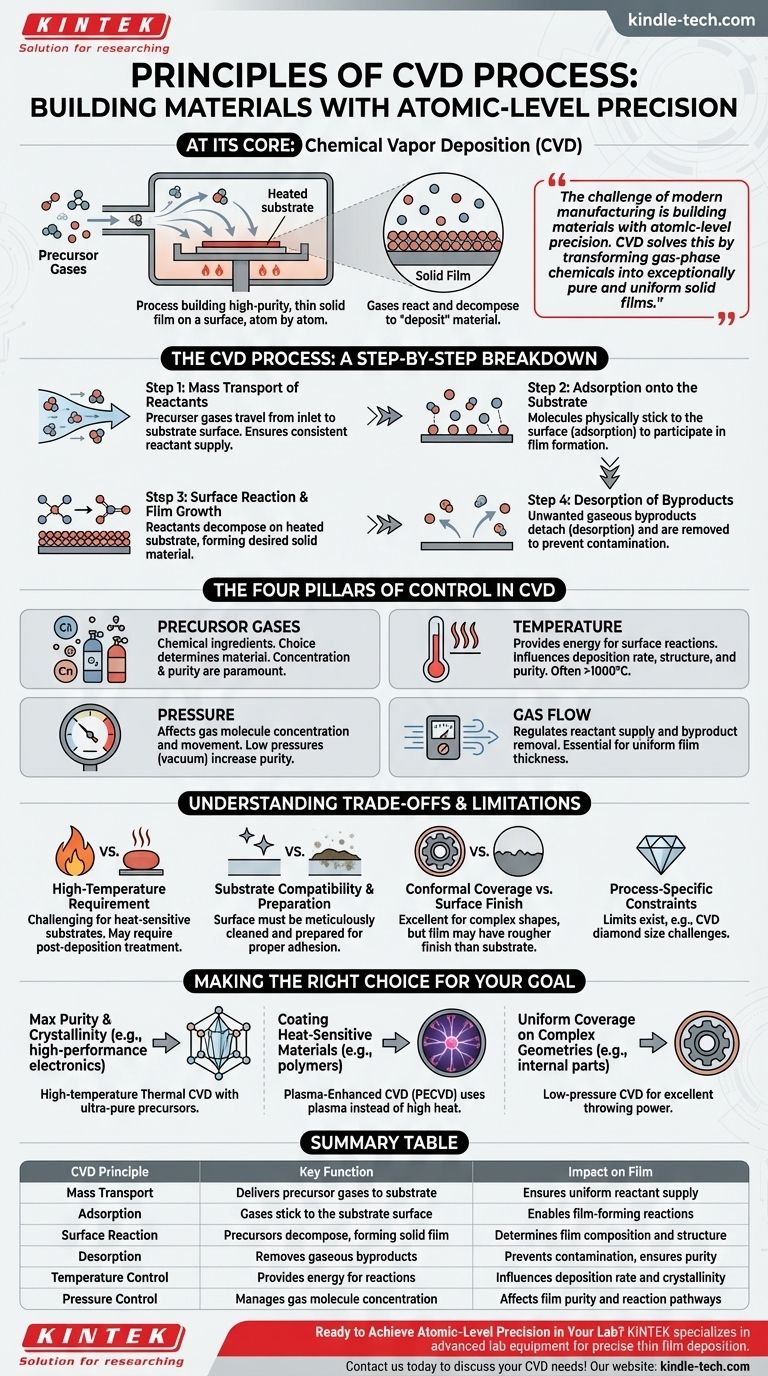

Nel suo nucleo, la Deposizione Chimica da Vapore (CVD) è un processo che costruisce un film solido sottile e ad alta purezza su una superficie, atomo per atomo. Funziona introducendo gas precursori specifici in una camera di reazione contenente un substrato. Controllando con precisione condizioni come la temperatura e la pressione, questi gas reagiscono e si decompongono, causando la "deposizione" del materiale desiderato sul substrato, formando un nuovo strato solido.

La sfida della produzione moderna è costruire materiali con precisione a livello atomico. La CVD risolve questo problema trasformando sostanze chimiche in fase gassosa in film solidi eccezionalmente puri e uniformi. La chiave è capire che ogni parametro—dalla temperatura al flusso di gas—è una leva che controlla direttamente le proprietà finali del materiale.

Il Processo CVD: Una Scomposizione Passo-Passo

La CVD non è un singolo evento ma una sequenza di passaggi fisici e chimici. Per una deposizione di successo, ogni fase deve essere gestita con attenzione.

Fase 1: Trasporto di Massa dei Reagenti

Innanzitutto, i gas precursori vengono introdotti nella camera di reazione. Devono viaggiare dall'ingresso del gas alla superficie del substrato. Questo flusso è gestito per garantire una fornitura costante e uniforme di reagenti su tutta la superficie del substrato.

Fase 2: Adsorbimento sul Substrato

Una volta che le molecole di gas raggiungono il substrato, devono aderire fisicamente alla superficie. Questo processo è noto come adsorbimento. Questo passaggio è critico, poiché solo le molecole adsorbite possono partecipare alla reazione di formazione del film.

Fase 3: Reazione Superficiale e Crescita del Film

Con i reagenti adsorbiti sul substrato riscaldato, avvengono reazioni chimiche. Queste reazioni scompongono le molecole del precursore, lasciando il materiale solido desiderato, che si lega al substrato e inizia a formare un film. Questo è il cuore del processo di deposizione.

Fase 4: Desorbimento dei Sottoprodotti

Le reazioni chimiche che formano il film creano anche sottoprodotti gassosi indesiderati. Questi sottoprodotti devono staccarsi dalla superficie (desorbimento) ed essere trasportati via dal flusso di gas in modo da non contaminare il film in crescita.

I Quattro Pilastri del Controllo nella CVD

La qualità, lo spessore e le proprietà del film finale non sono accidentali. Sono il risultato diretto del controllo di quattro parametri fondamentali.

Gas Precursori

Questi sono gli ingredienti chimici per il film. La scelta dei precursori determina il materiale che viene depositato (ad esempio, grafene, diamante, nitruro di silicio). La loro concentrazione e purezza sono fondamentali per un risultato di alta qualità.

Temperatura

La temperatura fornisce l'energia necessaria per guidare le reazioni chimiche sulla superficie del substrato. Spesso è il parametro più critico, influenzando il tasso di deposizione, la struttura del film (cristallina o amorfa) e la purezza. Le temperature possono spesso superare i 1000°C.

Pressione

La pressione all'interno della camera di reazione influisce sulla concentrazione delle molecole di gas e sul loro movimento. Pressioni più basse (condizioni di vuoto) sono spesso utilizzate per aumentare la purezza del film rimuovendo i gas atmosferici indesiderati e controllando i percorsi di reazione.

Flusso di Gas

La velocità e il modello del flusso di gas assicurano che i precursori freschi siano continuamente forniti al substrato e che i sottoprodotti di scarto siano rimossi in modo efficiente. Una corretta progettazione del flusso è essenziale per ottenere un film con spessore uniforme su una vasta area.

Comprendere i Compromessi e le Limitazioni

Sebbene potente, la CVD non è priva di sfide. Comprendere le sue limitazioni è fondamentale per usarla efficacemente.

Il Requisito di Alta Temperatura

Molti processi CVD operano a temperature estremamente elevate. Questo può essere un problema per i substrati che non possono resistere al calore. Ad esempio, il rivestimento di un utensile in acciaio temprato potrebbe richiedere un nuovo trattamento termico dopo la deposizione per ripristinarne la durezza.

Compatibilità e Preparazione del Substrato

Il substrato non è un osservatore passivo. La sua superficie deve essere meticolosamente pulita e preparata per garantire che il film aderisca correttamente e cresca uniformemente. Eventuali impurità, come ossigeno residuo o umidità, devono essere rimosse prima della deposizione.

Copertura Conforme vs. Finitura Superficiale

Un vantaggio importante della CVD è la sua capacità di produrre rivestimenti altamente conformi, il che significa che può rivestire uniformemente forme complesse, fori profondi e pareti interne. Tuttavia, il film risultante può talvolta avere una finitura superficiale leggermente più ruvida rispetto al substrato originale.

Vincoli Specifici del Processo

Certe applicazioni CVD hanno limiti intrinseci. Ad esempio, sebbene la CVD possa produrre diamanti sintetici eccezionalmente puri, il processo attualmente affronta sfide nella crescita di singoli cristalli più grandi di pochi carati.

Fare la Scelta Giusta per il Tuo Obiettivo

L'approccio CVD ottimale dipende interamente dal risultato desiderato. I parametri del processo sono regolati per soddisfare i requisiti specifici dell'applicazione.

- Se il tuo obiettivo principale è la massima purezza e cristallinità (ad esempio, elettronica ad alte prestazioni): Probabilmente utilizzerai un processo CVD termico ad alta temperatura con precursori ultra-puri e una rigorosa pulizia del substrato.

- Se il tuo obiettivo principale è il rivestimento di materiali sensibili al calore (ad esempio, polimeri o alcuni metalli): La CVD potenziata al plasma (PECVD), che utilizza il plasma invece di un calore elevato per guidare le reazioni, è la scelta necessaria.

- Se il tuo obiettivo principale è una copertura uniforme su geometrie complesse (ad esempio, il rivestimento di parti interne): L'eccellente potere di penetrazione di un processo CVD a bassa pressione è un vantaggio chiave che altri metodi non possono facilmente eguagliare.

In definitiva, padroneggiare la CVD significa padroneggiare l'interazione tra i suoi parametri di controllo per costruire il materiale preciso di cui hai bisogno.

Tabella Riepilogativa:

| Principio CVD | Funzione Chiave | Impatto sul Film |

|---|---|---|

| Trasporto di Massa | Consegna i gas precursori al substrato | Garantisce una fornitura uniforme di reagenti |

| Adsorbimento | I gas aderiscono alla superficie del substrato | Permette le reazioni di formazione del film |

| Reazione Superficiale | I precursori si decompongono, formando un film solido | Determina la composizione e la struttura del film |

| Desorbimento | Rimuove i sottoprodotti gassosi | Previene la contaminazione, assicura la purezza |

| Controllo della Temperatura | Fornisce energia per le reazioni | Influenza il tasso di deposizione e la cristallinità |

| Controllo della Pressione | Gestisce la concentrazione delle molecole di gas | Influisce sulla purezza del film e sui percorsi di reazione |

Pronto a Ottenere Precisione a Livello Atomico nel Tuo Laboratorio?

KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo per la deposizione precisa di film sottili. Sia che tu stia lavorando con CVD termica ad alta temperatura o processi potenziati al plasma per materiali sensibili, le nostre soluzioni garantiscono purezza, uniformità e copertura conforme superiori del film.

Contattaci oggi per discutere come la nostra esperienza in CVD può migliorare i risultati della tua ricerca o produzione!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Materiali diamantati drogati con boro tramite CVD

Domande frequenti

- Quali sono le reazioni chimiche di base coinvolte nel processo CVD? Padroneggiare la deposizione con pirolisi, riduzione e ossidazione

- Quali sono i metodi di fabbricazione di film sottili? Una guida alle tecniche PVD rispetto a CVD

- Qual è il principio della deposizione in fase vapore? Una guida alla tecnologia di rivestimento a film sottile

- Quanto è grande il mercato CVD? Comprendere la distinzione tra attrezzature multimiliardarie e prodotti di nicchia

- Perché la deposizione di film sottili è importante? Sblocca nuove proprietà superficiali per i tuoi materiali

- Qual è la costruzione della deposizione chimica da vapore? Costruire film di elevata purezza con apparecchiature di precisione

- Qual è la temperatura della deposizione chimica da vapore? Scegli il processo giusto per la tua applicazione

- Quali sono i diversi tipi di tecniche di deposizione? Spiegazione PVD vs. CVD