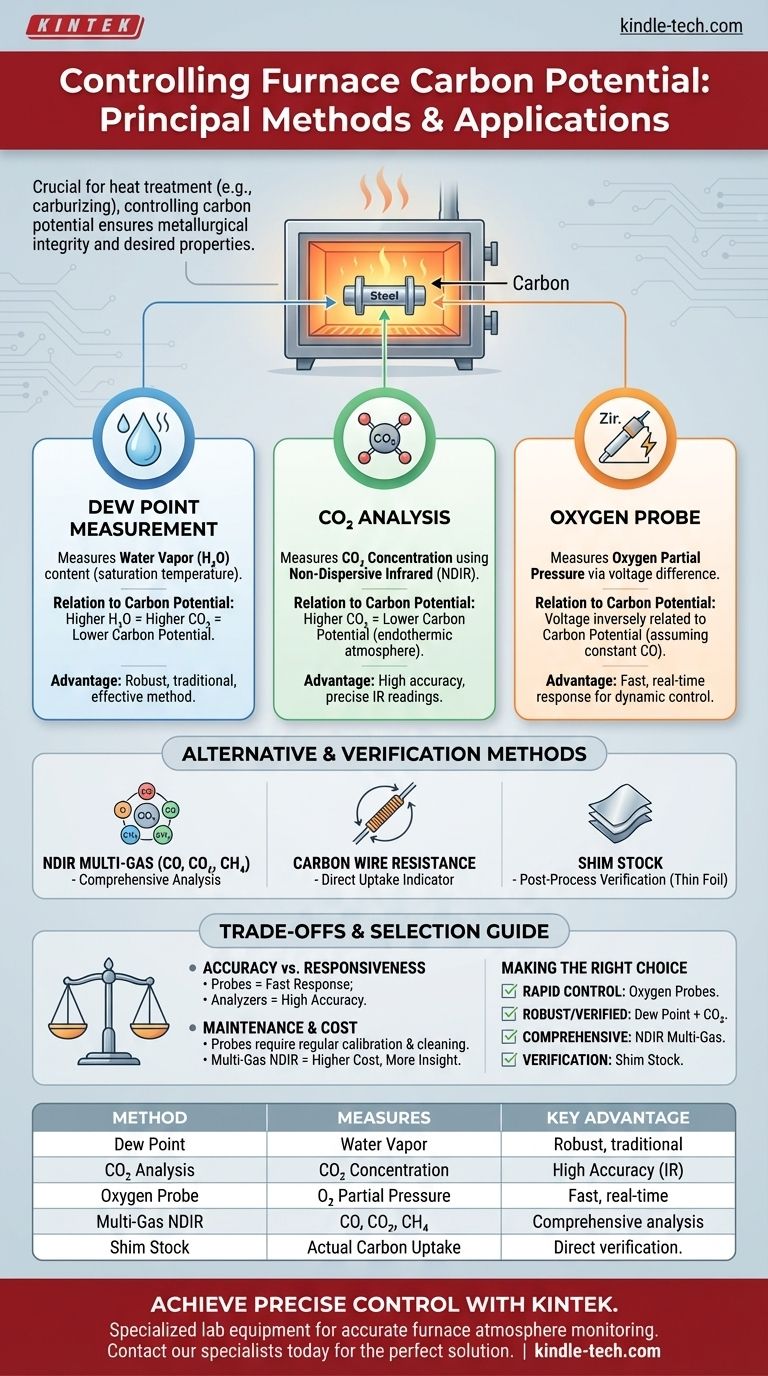

Il controllo del potenziale di carbonio di un'atmosfera di forno si basa principalmente sul monitoraggio di specie gassose specifiche che indicano la tendenza all'austenitizzazione o alla decarburizzazione dell'atmosfera. I metodi più riconosciuti e impiegati includono la misurazione del punto di rugiada (contenuto di vapore acqueo), l'analisi dei livelli di anidride carbonica (CO2) tramite analizzatori a infrarossi e la determinazione della pressione parziale di ossigeno tramite sonde di ossigeno o carbonio. Queste tecniche consentono aggiustamenti in tempo reale per mantenere il trasferimento di carbonio desiderato al metallo.

Il mantenimento di un potenziale di carbonio preciso è fondamentale per i processi di trattamento termico come la cementazione. Influenza direttamente la durezza superficiale, la resistenza all'usura e le proprietà metallurgiche complessive dell'acciaio trattato, richiedendo un'attenta selezione e applicazione delle tecnologie di monitoraggio per ottenere risultati specifici sui materiali.

Comprensione del potenziale di carbonio

Il potenziale di carbonio è una misura della capacità di un'atmosfera di trasferire carbonio verso o dalla superficie di un acciaio a una data temperatura. Nel trattamento termico, in particolare nella cementazione, detta il contenuto di carbonio che la superficie dell'acciaio assorbirà. Questo è un parametro critico per ottenere le proprietà desiderate del materiale.

Perché il controllo è essenziale

Un controllo preciso del potenziale di carbonio previene risultati indesiderati. Un potenziale di carbonio troppo elevato può portare a un eccessivo assorbimento di carbonio e alla formazione di carburi, causando fragilità. Troppo basso può comportare una cementazione insufficiente o addirittura una decarburizzazione, non riuscendo a raggiungere la durezza richiesta.

Fattori che determinano il potenziale di carbonio target

Il potenziale di carbonio ideale per un processo non è universale. È specificamente determinato da:

- Tipo di acciaio: Diverse leghe di acciaio hanno caratteristiche di assorbimento del carbonio variabili.

- Temperatura di processo: La temperatura influenza significativamente la cinetica del trasferimento di carbonio e la solubilità.

Principali metodi per il controllo del potenziale di carbonio

Diversi metodi consolidati vengono utilizzati per monitorare e controllare l'atmosfera del forno, ognuno dei quali sfrutta diverse proprietà del gas.

Misurazione del punto di rugiada

La misurazione del punto di rugiada è un metodo tradizionale ed efficace.

Come funziona

Misura direttamente la quantità di vapore acqueo (H2O) presente nell'atmosfera del forno. Il punto di rugiada è la temperatura alla quale l'aria diventa satura di vapore acqueo e inizia la condensazione.

Relazione con il potenziale di carbonio

La reazione di spostamento acqua-gas (CO + H2O ⇌ CO2 + H2) e la reazione di cementazione (2CO ⇌ C + CO2) sono centrali. Un contenuto di vapore acqueo più elevato (punto di rugiada più alto) indica una concentrazione di CO2 più elevata, suggerendo un potenziale di carbonio più basso (più decarburizzante).

Analisi dell'anidride carbonica (CO2)

Gli analizzatori a infrarossi sono comunemente utilizzati per la misurazione della CO2.

Come funziona

Gli analizzatori a infrarossi non dispersivi (NDIR) misurano l'assorbimento della luce infrarossa da parte delle molecole di CO2 nel campione di gas. Questo fornisce una lettura diretta della concentrazione di CO2.

Relazione con il potenziale di carbonio

In un'atmosfera endotermica, il rapporto tra CO e CO2 è un forte indicatore del potenziale di carbonio. Un aumento della CO2 generalmente significa una diminuzione del potenziale di carbonio.

Misurazione della pressione parziale di ossigeno

Le sonde di ossigeno, note anche come sonde di carbonio, offrono una misurazione elettrica diretta.

Come funziona

Una sonda di ossigeno è tipicamente costituita da un tubo di zirconia drogato con ittrio con elettrodi di platino. Un lato è esposto all'atmosfera del forno e l'altro a una fornitura di aria di riferimento.

Misurazione della tensione

La differenza di pressione parziale di ossigeno tra l'atmosfera del forno e l'aria di riferimento genera una piccola tensione attraverso gli elettrodi.

Relazione con il potenziale di carbonio

Questa tensione è direttamente correlata alla pressione parziale di ossigeno nel forno. Questa pressione è inversamente correlata al potenziale di carbonio, assumendo un contenuto costante di monossido di carbonio (CO) (tipicamente intorno al 20%).

Metodi alternativi e di verifica

Mentre i metodi principali forniscono un controllo in tempo reale, altre tecniche vengono utilizzate per il monitoraggio, la verifica o in applicazioni specifiche.

Analisi Multi-Gas NDIR

I sistemi NDIR avanzati possono misurare simultaneamente più costituenti gassosi.

Composizione completa dei gas

Questi analizzatori possono misurare CO, CO2 e CH4 (metano), fornendo un quadro più completo della composizione dell'atmosfera.

Controllo avanzato

Conoscere le concentrazioni di questi gas chiave consente un calcolo e un controllo più precisi del potenziale di carbonio, specialmente nei processi dinamici.

Analisi della resistenza del filo di carbonio

Questo metodo prevede un filo scelto appositamente per la sua variazione di resistenza con l'assorbimento di carbonio.

Indicazione diretta dell'assorbimento di carbonio

Un piccolo filo, spesso realizzato in un materiale come il ferro, è esposto all'atmosfera del forno. Man mano che assorbe carbonio, la sua resistenza elettrica cambia.

Monitoraggio in tempo reale

Questa variazione di resistenza può essere monitorata continuamente, fornendo un'indicazione diretta della potenza di cementazione dell'atmosfera.

Analisi dello shim stock

L'analisi dello shim stock è un metodo di verifica fisico, post-processo.

Misurazione dell'assorbimento di carbonio

Sottili fogli di acciaio di noto contenuto di carbonio (shim) vengono esposti all'atmosfera del forno. Dopo un tempo prestabilito, vengono rimossi.

Verifica post-processo

Gli shim vengono quindi analizzati (ad esempio, tramite variazione di peso o analisi di combustione) per determinare il carbonio effettivo assorbito. Ciò convalida l'efficacia del controllo dell'atmosfera.

Comprensione dei compromessi

Ogni metodo per controllare il potenziale di carbonio presenta vantaggi e limitazioni che influenzano la sua idoneità per diverse applicazioni.

Precisione vs. Reattività

Le sonde di ossigeno offrono tempi di risposta molto rapidi, ideali per il controllo dinamico, ma possono essere sensibili alla contaminazione. Gli analizzatori di punto di rugiada e CO2 sono altamente precisi ma possono avere una risposta leggermente più lenta.

Manutenzione e calibrazione

Le sonde e i sensori richiedono una calibrazione regolare e possono essere suscettibili all'incrostazione da fuliggine o altri contaminanti del forno, richiedendo una pulizia o una sostituzione periodica.

Costo e complessità

I costi di investimento iniziale e operativi variano. I sistemi NDIR multi-gas, sebbene completi, sono generalmente più costosi dei semplici analizzatori di punto di rugiada o CO2.

Fare la scelta giusta per il tuo obiettivo

La selezione del metodo di controllo ottimale dipende dai requisiti specifici del tuo processo di trattamento termico e dal livello di precisione desiderato.

- Se il tuo obiettivo principale è un controllo rapido e dinamico: le sonde di ossigeno sono altamente efficaci grazie al loro rapido tempo di risposta ai cambiamenti dell'atmosfera.

- Se il tuo obiettivo principale è un controllo robusto e consolidato con verifica incrociata: la combinazione della misurazione del punto di rugiada con l'analisi a infrarossi della CO2 fornisce un sistema affidabile e ridondante.

- Se il tuo obiettivo principale è una comprensione completa dell'atmosfera per processi complessi: un analizzatore NDIR multi-gas offre le informazioni più dettagliate sui livelli di CO, CO2 e CH4 per strategie di controllo avanzate.

- Se il tuo obiettivo principale è la verifica del trasferimento effettivo di carbonio al materiale: l'analisi periodica dello shim stock è inestimabile per confermare l'efficacia del tuo sistema di controllo.

Il controllo accurato del potenziale di carbonio garantisce l'integrità e le prestazioni metallurgiche, rendendo la selezione e la manutenzione giudiziose di questi metodi di controllo atmosferico fondamentali.

Tabella riassuntiva:

| Metodo | Misura | Vantaggio chiave |

|---|---|---|

| Punto di rugiada | Vapore acqueo (H₂O) | Metodo robusto e tradizionale |

| Analisi CO₂ | Anidride carbonica (CO₂) | Elevata precisione con analizzatori IR |

| Sonda di ossigeno | Pressione parziale di ossigeno | Risposta rapida e in tempo reale |

| NDIR Multi-Gas | CO, CO₂, CH₄ | Analisi completa dell'atmosfera |

| Shim Stock | Assorbimento effettivo di carbonio | Verifica diretta post-processo |

Ottieni un controllo preciso del potenziale di carbonio per risultati metallurgici superiori.

KINTEK è specializzata nella fornitura di attrezzature di laboratorio avanzate e consumabili necessari per un monitoraggio accurato dell'atmosfera del forno. Sia che tu necessiti di sonde di ossigeno robuste, analizzatori a infrarossi ad alta precisione o strumenti di verifica come lo shim stock, le nostre soluzioni sono progettate per soddisfare le rigorose esigenze dei processi di trattamento termico di laboratorio.

Lascia che la nostra esperienza ti aiuti a migliorare le proprietà dei tuoi materiali e l'affidabilità del processo.

Contatta oggi i nostri specialisti per discutere la tua applicazione specifica e trovare la soluzione di controllo perfetta per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- Perché vengono utilizzati forni a atmosfera controllata per le impurità dei elettroliti solidi? Ottimizza ora la tua ricerca sulle batterie

- Quali ruoli svolgono i forni a temperatura controllata e il gas inerte nella zincatura a caldo all'alluminio? Padronanza della precisione del rivestimento

- In che modo la precisione del controllo della temperatura di un forno di sinterizzazione a reazione allo stato solido influisce sui materiali ricchi di litio?

- Qual è la funzione di un forno a atmosfera nell'analisi TG-QMS? Ottieni test precisi sui materiali delle batterie

- Perché il gas azoto viene utilizzato nel processo di ricottura? Prevenire l'ossidazione e ottenere proprietà metalliche superiori

- Perché l'idrogeno viene utilizzato nei forni di ricottura? Ottieni una qualità superficiale superiore e cicli più veloci

- Cos'è il trattamento termico in atmosfera di idrogeno? Ottenere una purezza superficiale e una brillantezza superiori

- Quali gas vengono utilizzati nella brasatura? Ottimizza il tuo processo di brasatura con l'atmosfera giusta