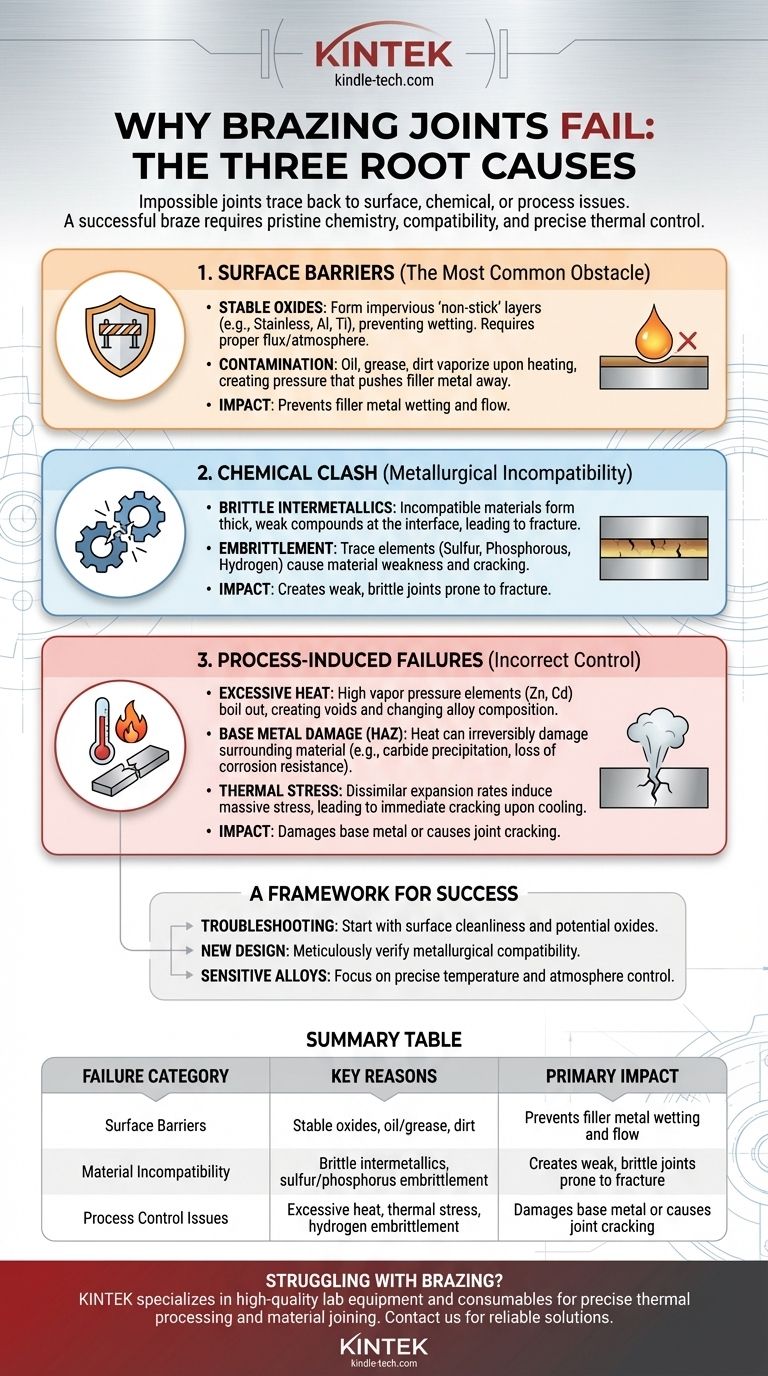

Quando una giunzione brasata è impossibile da formare, la causa principale risale quasi sempre a una di queste tre aree: contaminazione superficiale, incompatibilità chimica tra i materiali o controllo errato del processo. Se il metallo d'apporto fuso non riesce a bagnare e fluire nella giunzione per azione capillare, o se reagisce con il metallo base per formare un composto fragile, non è possibile ottenere una connessione solida.

Una brasatura di successo dipende da una triade di condizioni ideali: chimica superficiale incontaminata, compatibilità metallurgica e gestione termica precisa. Un fallimento in una qualsiasi di queste aree può rendere impossibile la creazione di una giunzione, non a causa di un singolo difetto, ma perché i principi fondamentali di adesione e lega sono stati violati.

L'ostacolo principale: le barriere superficiali

La ragione più comune per il fallimento di una brasatura è l'incapacità del metallo d'apporto di entrare in contatto intimo con i metalli base. Questo è quasi sempre un problema a livello superficiale.

La sfida degli ossidi stabili

Molti metalli, in particolare l'acciaio inossidabile, l'alluminio e il titanio, formano istantaneamente uno strato di ossido sottile ma altamente stabile e impermeabile sulla loro superficie. Questo strato di ossido agisce come un rivestimento antiaderente, impedendo al metallo d'apporto fuso di bagnare la superficie e fluire nella giunzione. È necessario un fondente appropriato o un'atmosfera controllata per rimuovere questi ossidi durante il riscaldamento.

Contaminazione e pulizia impropria

Oltre agli ossidi naturali, qualsiasi contaminante superficiale come olio, grasso, sporco o anche segni di penna vaporizzerà durante il riscaldamento. Questo degassamento crea una pressione che spinge attivamente il metallo d'apporto lontano dalla giunzione, rendendo fisicamente impossibile il legame.

Quando i metalli base e d'apporto si scontrano chimicamente

Anche con una superficie perfettamente pulita, la combinazione sbagliata di materiali può portare a una giunzione fragile, debole o che semplicemente non si forma. Questi sono problemi metallurgici più profondi.

Leghe distruttive e intermetallici

La brasatura funziona attraverso una leggera lega del metallo d'apporto con il metallo base. Tuttavia, se i materiali sono incompatibili, possono formare spessi e fragili composti intermetallici all'interfaccia. Questo strato fragile si fratturerà facilmente sotto stress minimo, distruggendo l'integrità della giunzione.

Infragilimento dovuto a elementi in traccia

Certi elementi, anche in tracce, possono essere catastrofici. L'infragilimento da zolfo può verificarsi durante la brasatura di leghe di nichel contaminate da composti contenenti zolfo. Allo stesso modo, l'infragilimento da fosforo può indebolire alcuni acciai e leghe di nichel se viene utilizzato in modo improprio un metallo d'apporto contenente fosforo.

Il problema dell'idrogeno

L'infragilimento da idrogeno è un rischio significativo per gli acciai ad alta resistenza. Alle temperature di brasatura, l'idrogeno (proveniente dall'atmosfera o dal fondente) può essere assorbito dal metallo, rendendolo estremamente fragile e incline a fessurazioni dopo il raffreddamento.

Comprendere i compromessi: fallimenti indotti dal processo

Il processo di brasatura stesso, in particolare il modo in cui il calore viene applicato e controllato, può creare condizioni che rendono impossibile una giunzione solida.

Calore eccessivo e alta pressione di vapore

Alcuni metalli d'apporto contengono elementi con bassi punti di ebollizione, come zinco e cadmio. Se la giunzione viene surriscaldata, questi elementi possono bollire via dal metallo d'apporto. Ciò non solo crea vuoti nella giunzione, ma altera fondamentalmente la composizione chimica e le prestazioni della lega d'apporto rimanente. Questo effetto è guidato dalla pressione di vapore del materiale.

Danneggiamento del metallo base (zona termicamente alterata)

Il calore richiesto per la brasatura può danneggiare irreversibilmente il metallo base nell'area circostante la giunzione, nota come zona termicamente alterata (ZTA). Ad esempio, in alcuni acciai inossidabili, il riscaldamento può causare la precipitazione dei carburi, che esaurisce la resistenza alla corrosione del materiale e può renderlo fragile.

Stress termico e fessurazione

Quando si uniscono metalli dissimili, i loro diversi tassi di espansione termica possono indurre uno stress enorme nella giunzione durante il raffreddamento. Se questo stress supera la resistenza del metallo base o d'apporto alla temperatura, può portare a una immediata fessurazione da stress, separando la giunzione prima ancora che sia completata.

Un quadro per una brasatura di successo

Per evitare questi fallimenti, il tuo approccio deve essere proattivo, concentrandosi sulla selezione dei materiali e sul controllo del processo fin dall'inizio.

- Se stai risolvendo i problemi di una giunzione fallita: Inizia indagando sulla pulizia della superficie e sul potenziale di ossidi stabili, poiché queste sono le barriere più frequenti e fondamentali.

- Se stai progettando una nuova applicazione: Verifica meticolosamente la compatibilità metallurgica tra i tuoi metalli base e il metallo d'apporto proposto per prevenire la formazione di intermetallici fragili.

- Se stai lavorando con leghe sensibili o ad alta resistenza: La tua attenzione principale deve essere sul controllo preciso della temperatura e dell'atmosfera per prevenire danni al metallo base ed evitare l'infragilimento.

Comprendendo questi principi fondamentali, puoi trasformare la brasatura da un processo impegnativo a una tecnologia di giunzione prevedibile e altamente affidabile.

Tabella riassuntiva:

| Categoria di fallimento | Ragioni chiave | Impatto principale |

|---|---|---|

| Barriere superficiali | Ossidi stabili, olio/grasso, sporco | Impedisce la bagnatura e il flusso del metallo d'apporto |

| Incompatibilità dei materiali | Intermetallici fragili, infragilimento da zolfo/fosforo | Crea giunzioni deboli e fragili soggette a frattura |

| Problemi di controllo del processo | Calore eccessivo, stress termico, infragilimento da idrogeno | Danneggia il metallo base o provoca fessurazioni nella giunzione |

Hai problemi con giunzioni brasate inaffidabili? KINTEK è specializzata nella fornitura di attrezzature da laboratorio e materiali di consumo di alta qualità necessari per l'elaborazione termica precisa e la giunzione dei materiali. La nostra esperienza ti assicura di avere gli strumenti giusti per ottenere superfici pulite, atmosfere controllate e temperature perfette per una brasatura di successo ogni volta. Contattaci oggi (#ContactForm) per discutere come possiamo supportare le esigenze specifiche del tuo laboratorio e migliorare l'affidabilità del tuo processo di giunzione.

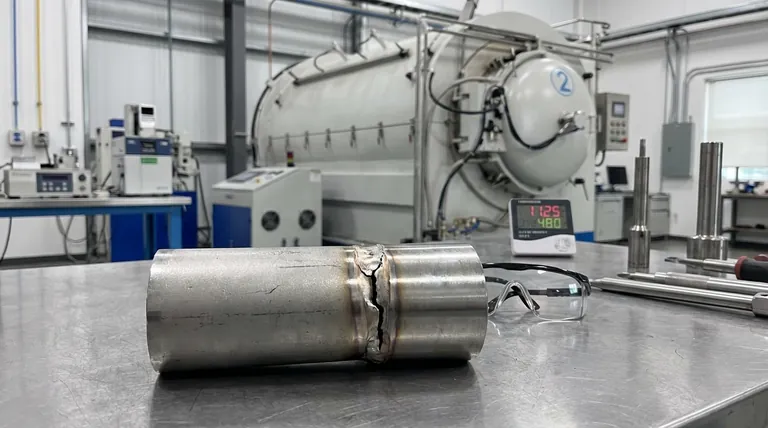

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

Domande frequenti

- Quali sono i pericoli della sinterizzazione? Gestire i rischi di processo, finanziari e di sicurezza

- Quali sono i due usi di una stufa da laboratorio? Essiccazione e sterilizzazione con precisione

- Qual è il processo di produzione e fabbricazione del bio-olio? Dalla biomassa al biocarburante avanzato

- Quali sono i tipi più comuni di trattamento termico? Padroneggia la ricottura, la tempra, il rinvenimento e altro ancora

- Quali sono i prodotti della pirolisi? Una guida al biochar, al bio-olio e al syngas

- Quali sono gli svantaggi degli evaporatori a film sottile agitato? Compromessi chiave da considerare

- Cos'è la sinterizzazione convenzionale? Trasformare la polvere in materiali densi e ad alta resistenza

- È possibile vaporizzare il distillato di THC? La guida definitiva alla vaporizzazione di concentrati potenti